СВАРОЧНЫЕ ПРОЦЕССЫ В ЭЛЕКТРОННОМ МАШИНОСТРОЕНИИ

Технологические схемы процессов сварки давлением

Способ сварки с приложением давления Р (Р-процесс). Холодная сварка. Активация соединения при холодной сварке осуществляется только приложенным давлением.

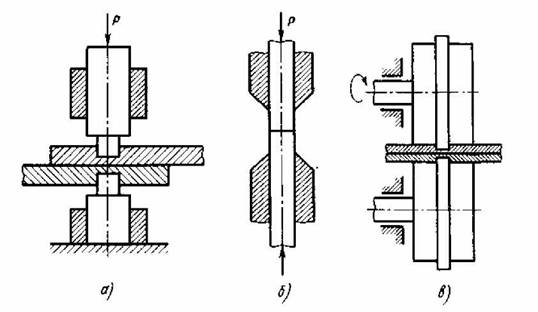

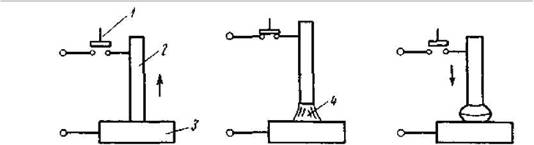

Холодной сваркой соединяются металлы, имеющие высокую пластичность при комнатной температуре (Al, Au, Ag, Си, Ni, Pb, Sn и др.). Сварочным инструментом производится сдавливание элементов по различным схемам соединения (рис. 78). Прочность соединения зависит от относительной глубины вдавливания инструмента и качества подготовки поверхности. Минимальная глубина вдавливания инструмента определяется свойством материала.

Для получения качественного соединения перед сваркой материал необходимо тщательно зачищать от окисных пленок и обезжиривать.

|

Рис. 78. Схема холодной сварки: а - сварка внахлестку, б - сварка встык, в - шовная сварка |

Минимальная относительная деформация (относительная глубина вдавливания пуансона), необходимая для сварки различных металлов, имеет следующие значения:

Металл........................... Au Sn Ag Al Cu Ni

d min, % 20 40 50 60 80 90

В электронной технике холодная сварка применяется для герметизации по

контуру полупроводниковых приборов, для стыкового соединения электродов радиолампы, для пережима металлических штенгелей электровакуумных приборов после их откачки.

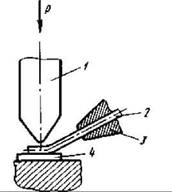

Способы сварки с приложением давления Р в процессе нагрева до температуры Т (PT-процессы). Термокомпрессионная сварка. Принцип образования соединения близок к принципу холодной сварки. Детали

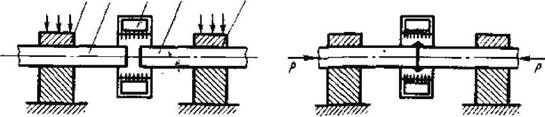

прижимают друг к другу специальным инструментом, обеспечивающим необходимую пластическую деформацию в зоне соединения. Благодаря постоянному подводу теплоты детали находятся в нагретом состоянии, что обеспечивает получение качественного соединения при значительно меньшей деформации элементов, чем при холодной сварке (рис. 79). Нагрев деталей осуществляется контактным способом по одному из трех возможных

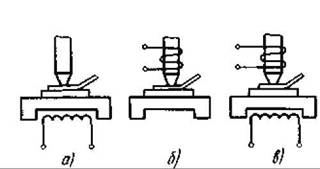

вариантов: нагрев столика до 450 °С, нагрев инструмента до 300 °С или одновременный нагрев столика и инструмента (рис. 80). В качестве свариваемых материалов могут быть использованы золото, серебро, алюминий.

Широкая область применения термокомпрессионной сварки в электронике - это разварка выводов от контактных площадок кристаллов на траверсы внешних выводов корпуса. В качестве выводов обычно используется золотая проволока диаметром 10-50 мкм, а контактные площадки из золота или алюминия толщиной до 1 мкм наносятся на поверхность кристаллов.

|

|

Время, необходимое для образования соединения, составляет 0,7-1,0 с. Для изготовления инструмента используют капилляры из стекла, а также стержни карбидов вольфрама и быстрорежущей стали.

|

|

|

Рис. 79. Принцип термокомпрессионной Рис. 80. Варианты нагрева деталей контактным сварки: 1 - клин, 2 - электродная способом: а - нагрев столика, б - нагрев проволока, 3 - капилляр, 4 - контактная инструмента, в - одновременный нагрев площадка на кристалле столика и инструмента |

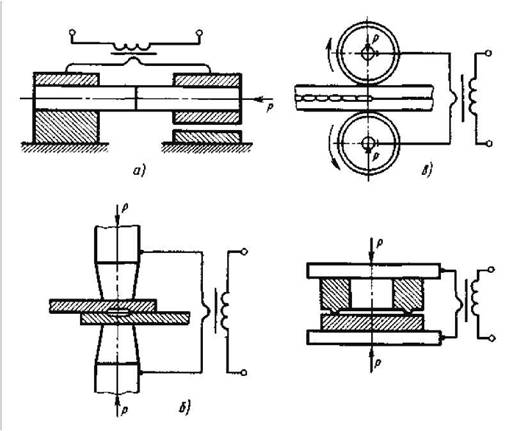

Электроконтактная сварка. Это один из самых распространенных методов сварки металлов давлением, который имеет очень много вариантов. Процесс образования соединения металлических частей при электроконтактной сварке происходит в результате их местного нагрева протекающим электрическим током с одновременным сжатием деталей в месте контакта.

Количество теплоты, которое выделяется в проводнике при прохождении электрического тока, определяется законом Джоуля-Ленца.

Особую роль в нагреве места сварки играет контактное сопротивление. Так как в месте контакта детали соприкасаются только отдельными

микровыступами, сопротивление здесь значительно выше, а значит происходит большее тепловыделение и контакт нагревается до более высоких температур. Главенствующая роль тепловыделения в контакте от прохождения электрического тока и определила название процесса «электроконтактная сварка» или просто «контактная сварка». Этот способ сварки изобрел русский инженер Н. Н. Бенардос, который в 1885 году получил патент на способ точечной электросварки клещами с угольными электродами.

Позднее этот способ был усовершенствован (угольные электроды были заменены медными) и появились новые способы контактной сварки: роликовая, стыковая, рельефная и т. д.

Схемы основных современных способов контактной сварки приведены на рис. 81.

|

Рис. 81. Основные способы контактной сварки: а - стыковая, б - точечная, в - роликовая, г - рельефная |

Они отличаются сопряжением деталей в месте соединения, особенностями токоподвода и приложения сварочного давления.

Стыковая сварка (рис. 81, а). Соединяемые детали пристыковываются друг к другу, и соединение образуется по всей плоскости касания (стыка). Различают стыковую сварку сопротивлением (при пропускании тока через постоянно сжатый контакт с последующей осадкой деталей) и стыковую сварку оплавлением (при медленном сближении подключенных к источнику тока деталей с последовательным образованием отдельных микроконтактов, взрывным их оплавлением и последующим сжатием оплавленных торцов).

Точечная сварка (рис. 81, б). Соединяются детали внахлестку на ограниченном участке под сжимающими электродами, к которым подводится электрический ток. Образуется соединение в виде сплющенной капли расплавленного металла в стыке «деталь-деталь» од электродами, которая и кристаллизуется при отключении тока под сжимающим давлением Р. От усадки кристаллизации электроды слегка деформируют поверхность (вдавливаются' в нее), оставляя отпечаток в виде точки. Так что и по характеру соединения, и по внешнему виду это действительно «точечная сварка».

Шовная (роликовая) сварка (рис. 81, в). Соединение внахлестку между листами образуется в виде непрерывного ряда точек от электродов-роликов, между которыми под давлением прокатываются соединяемые детали. Соединение получается в виде сплошного герметичного шва, отсюда и название «шовная сварка» (по виду электродов эта сварка называется «роликовой»).

Рельефная сварка (рис. 81, г). Это соединение двух деталей по большой площади, когда сварка происходит в местах их касания, образованных предварительно сделанными выступами (рельефами) на одной из соединяемых деталей. Получается как бы одновременная многоточечная сварка.

Электроконтактная сварка широко применяется в электронной технике при изготовлении полупроводниковых и электровакуумных приборов,

интегральных микросхем и радиокомпонентов. Контактной сваркой соединяют разнообразные металлы и сплавы: тугоплавкие (вольфрам, молибден, тантал,

ванадий), жаропрочные (титан, ниобий, никель, ковар), с высокой теплопроводностью (медь, золото, серебро, алюминий), конструкционные (железо и его сплавы), а также материалы плакированные, композиционные, многослойные, металлокерамические и т. д. Контактной сваркой соединяют проволочные элементы (электроды, выводы), трубы, полосы, листы; герметизируют корпуса приборов и интегральных микросхем, осуществляют монтаж приборов на платы и т. п.

|

|

|

Рис. 82. Принципиальная схема дугопрессовой сварки: а - исходное положение, б - разогрев свариваемых кромок, в - соединение деталей; 1 - выключатель тока, 2 - шпилька, 3 - пластина, 4 - дуговой разряд; стрелкой показано движение шпильки |

|

а) ё) 8} |

Дугопрессовая сварка. Для присоединения деталей типа шпилек и болтов к пластине или плате используется дугопрессовая сварка (рис. 82). При отводе шпильки от пластины между ними возбуждается дуговой разряд, в результате которого торец шпильки и материал пластины под ней нагреваются до расплавления, после чего ударом шпильки о пластину при отключенном токе происходит соединение. Поверхностные загрязнения и окислы при этом выдавливаются из зоны контакта вместе с жидким металлом и образуется соединение высокого качества. Для повышения качества соединения дугопрессовая сварка может производиться в защитной среде, например в среде азота, и тогда этот метод следует относить к (ТМ)-процессу. Одновременно следует обратить внимание, что традиционный источник нагрева для сварки плавлением - электрическая сварочная дуга - используется и как источник нагрева для сварки давлением.

Ударно-конденсаторная сварка. Эта сварка по характеру протекания процессов близка к дугопрессовой сварке. В момент перемещения под действием пружинного механизма одной из деталей (типа шпильки) по направлению к другой на них подается мощный разряд конденсаторной батареи. В промежутке длиной 1-3 мм между деталями образуется искровой пробой, переходящий в дуговой разряд, который успевает частично подплавить торец шпильки и место ее посадки на второй детали. К моменту удара шпильки о вторую деталь энергия, запасенная в конденсаторе, расходуется полностью, а при ударном сжатии соединяемых деталей жидкая поверхностная прослойка между ними вытесняется из зоны контакта, что способствует образованию качественного сварного соединения.

Способы сварки с приложением давления Р в процессе нагрева до температуры Т в защитной атмосфере (РТА-процессы). Одновременно с положительным воздействием нагрева и давления защитная атмосфера в зоне сварки интенсифицирует образование качественного соединения.

Газопрессовая сварка. Здесь используется традиционный источник

нагрева, характерный для сварки плавлением - газовое пламя. Применяя различные типы многопламенных горелок, детали прогревают или с поверхности стыка, или с торца до температур пластичного состояния

нагреваемых элементов, а затем, прикладывая давление, обеспечивают

образование соединения (рис. 83). Регулируя расход газов в горелке, можно получать как окислительную, так и восстановительную атмосферу в газовом факеле и этим оказывать определенное положительное воздействие на процесс образования соединения. Газопрессовая сварка достаточно широко

применяется при работе со стеклянными колбами электровакуумных приборов и при отпайке штенгелей этих приборов в месте вакуумирования, а также при нагреве кромок стекла с металлом (ковар, платинит) во время их сварки друг с другом.

|

Рис. 83. Принцип газопрессовой сварки: а - перед сваркой, б - после сварки; 1, 5 - зажимы, 2, 4 - свариваемые детали, 3 - кольцевая горелка |

Способы сварки с приложением давления Р в процессе нагрева до температуры Т в защитной атмосфере А в течение времени t (PTAt-процессы). На процесс схватывания и развития прочного соединения влияют не только чисто энергетические факторы, какими являются температура и давление, но и время взаимодействия соединяемых материалов. Увеличивая время сварки, можно одновременно существенно снизить температуру и давление. Это особенно важно при соединении материалов с низкой пластичностью. Одновременно длительный процесс требует применения специальных защитных атмосфер для торможения окисления в зоне контакта.

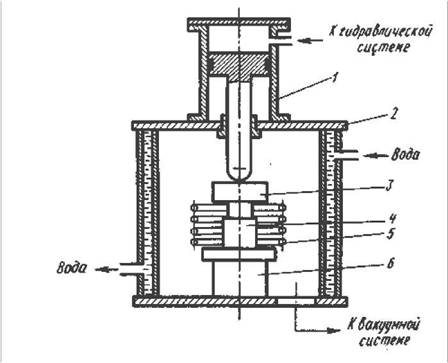

Диффузионная сварка. Процесс осуществляют в специальных камерах в вакууме примерно 1,33Н0 Па. Иногда камеры заполняют инертным газом или газом, обладающим восстановительными свойствами. Нагрев деталей производят в собранном состоянии до температур, равных 0,5-0,7 температуры плавления более легкоплавкого из соединяемых металлов при относительно небольшом давлении (рис. 84). Защитная среда способствует удалению поверхностных окислов или за счет их разложения (диссоциации) в вакууме или за счет восстановления, а также за счет частичного растворения в основном металле. В зависимости от вида соединяемых материалов прочное соединение образуется за 5 минут и более. Основные параметры диффузионной сварки (давление, температура нагрева, степень разрежения и время)

программируются, и процесс автоматизируется. Соединения в самых различных сочетаниях материалов (разнородные металлы, металлы с керамиками и стеклами, тугоплавкие металлы) получаются высокого качества из-за низкого давления и малого нагрева деталей при сварке.

Широкое применение диффузионная сварка находит в электронной технике при создании металлокерамических узлов, катодных узлов, вакуумноплотных соединений из разнородных металлов.

|

Рис. 84. Принципиальная схема диффузионной сварки: 1 - механизм создания давления, 2 - рабочая камера, 3, 6 - оправки, 4 - свариваемые детали, 5 - нагреватель |

Способы сварки с приложением давления Р в процессе нагрева до температуры Т при взаимном перемещении f кромок (РТ^процессы).

Использование эффекта трения при сварке благоприятно потому, что свариваемые поверхности не только разогреваются, но и разрушаются поверхностные окислы. Это особенно необходимо при сварке металлов, имеющих прочную, трудноудаляемую пленку окисла.

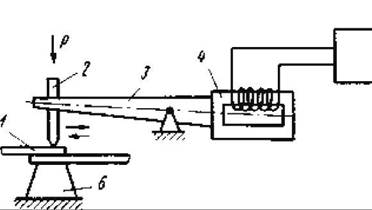

Ультразвуковая сварка. Механические колебания с частотой свыше 18 кГц называются ультразвуковыми и могут быть созданы в преобразователях, изготовленных из так называемых магнитострикционных материалов, которые обладают способностью изменять свои размеры при воздействии на них магнитного поля. Переменный электрический ток создает в магнитострикционном материале преобразователя переменное магнитное поле. При этом периодически изменяются размеры преобразователя (при каждом полупериоде тока, т. е. упругие колебания генерируются с двойной частотой относительно частоты переменного тока). Возбужденные в преобразователе колебания по волноводу передаются на инструмент и далее к свариваемым деталям (рис. 85). В зависимости от конструкции волновода и крепления инструмента в зоне сварки можно получить продольные, поперечные и крутильные колебания. Их амплитуда бывает обычно 10-30 мкм.

5

|

Рис. 85. Принцип ультразвуковой сварки: 1 - свариваемые детали, 2 - инструмент, 3 - волновод, 4 - преобразователь, 5 - генератор ультразвуковых колебаний, 6 - опора |

В электронной технике ультразвуковая сварка широко применяется для разварки выводов с кристалла на ножки прибора алюминиевыми проволоками диаметром 10-50 мкм. Использование ультразвуковых колебаний существенно снижает степень деформации проводника и способствует получению качественного соединения благодаря активному разрушению окисной пленки.