СВАРОЧНЫЕ ПРОЦЕССЫ В ЭЛЕКТРОННОМ МАШИНОСТРОЕНИИ

Классификация способов сварки давлением по методам активации

Основным параметром, обеспечивающим схватывание материалов, находящихся в твердом состоянии, является давление, под действием которого в зоне соединения возникает химическое взаимодействие поверхностных атомов, сопровождающееся объемной диффузией и образованием прочного сварного шва. Ряд внешних факторов или дополнительных способов активации кристаллической решетки в зоне соединения может существенно ускорить процесс схватывания, уменьшить время его протекания. К таким факторам относится нагрев соединяемых материалов в процессе сварки. Существует большой арсенал сварочных средств и приемов повышения температуры материала в зоне соединения, включая простой нагрев изделия в печах или на нагревательных столиках и выделение теплоты за счет прохождения электрического тока в зоне соединения или наведения в изделии токов Фуко индуктором от генератора высокой частоты. Весьма существенное влияние на процесс схватывания оказывают такие внешние факторы, как среда, в которой протекает процесс сварки, время и активирующее трение, т. е. взаимное перемещение соединяемых поверхностей.

Каждый из таких факторов может, повлияв на процессы соединения материалов, изменить технологию сварки, вызвать необходимость создания принципиально нового оборудования, в котором учтено сочетание и наличие этих факторов, определить вид получаемого соединения, его эксплуатационные и экономические характеристики.

Рассмотренные соображения являются основой более детальной классификации методов сварки материалов в твердой фазе.

Процессы соединения металлов с приложением давления Р (Р-процесс). К этому виду активации в чистом виде относится холодная сварка, которая производится при комнатной температуре (температура окружающей среды) только за счет сжатия (взаимного сдавливания) соединяемых элементов (стержней, пластин).

Основным процессом здесь является повышение энергии атомов при пластическом деформировании поверхностных слоев, приводящее к существенному локальному повышению температуры. Повышение энергии атомов поверхности происходит как при разрушении отдельных зерен, так и при дроблении и скалывании окисных пленок. Одновременно ускоряются процессы диффузии, иногда развиваются рекристаллизация (образование и рост новых зерен на границах смятых, деформированных и нагретых зерен), генерация и движение в зону контакта дефектов кристаллической структуры соединяемых материалов (дислокаций и вакансий). Современными исследованиями установлено, что тонкий поверхностный слой толщиной менее 1 мкм разогревается до температуры плавления.

Для холодной сварки большое значение имеет состояние и строение поверхности, а также условия ее пластической деформации. Значение и необходимость пластической деформации в зоне контакта хорошо иллюстрируются опытом академика К. К. Хренова.

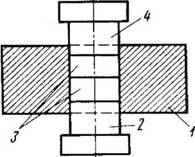

В прочную обойму (рис. 77) вкладывали два алюминиевых стержня с хорошо зачищенными поверхностями контакта и сжимали их стальными пуансонами под прессом с усилием Р. Признаков сварки не обнаруживалось даже при усилии в 10 раз большем, чем необходимо для холодной сварки алюминия, так как обойма препятствует деформации образцов в зоне контакта.

|

|

|

р |

р

Рис. 77. Схема опыта холодной сварки: 1 - стальная обойма, 2 и 4 - стальные пуансоны,

3 - алюминиевые цилиндры

Сварное соединение образуется только тогда, когда есть условия выноса (выдавливания) из зоны контакта части поверхностного металла вместе с окисной пленкой.

Было установлено также, что прочность соединения зависит от относительной пластической деформации металла и не зависит от времени выдержки в сжатом состоянии.

Процессы соединения металлов с приложением давления Р при нагреве до температуры Т (РТ-процессы). Нагрев деталей активно влияет на процесс сварки и все его стадии.

Сварка давлением с нагревом производится достаточно быстро, за короткие промежутки времени (так как повышение температуры существенно уменьшает время протекания всех стадий процесса) и поэтому может быть выполнена без специальной защиты на воздухе, что делает процессы простыми, удобными, высокопроизводительными и экономичными. Этот процесс охватывает большую группу способов сварки, имеющих важное промышленное значение. Характерной особенностью всех этих способов является пластическая деформация, в ходе которой непосредственно формируется соединение. Наиболее широкое применение находят способы сварки с приложением давления при нагреве:

- прессовая сварка: газопрессовая (нагрев газовым пламенем), термопластическая (сдавливание после нагрева в печах), термокомпрессионная (нагрев деталей и сдавливание на предметных столиках);

- сварка электроконтактная: нагрев сопротивлением, нагрев с оплавлением кромок;

- сварка токами высокой частоты, сварка радиочастотная.

В электронной технике широко применяются термокомпрессионная и электроконтактная сварки.

По температуре в зоне сварки Т-процессы делятся на низкотемпературные, когда температура сварки близка к температуре рекристаллизации (Тнагр = 0,4Тпл), высокотемпературные без расплавления; высокотемпературные с расплавлением.

Нагрев деталей может быть общим (в печах) или местным, сразу по всему свариваемому сечению (при газопрессовой сварке) или последовательным (при радиочастотной сварке). Источники нагрева соответственно делятся также на внешние (печи, газовое пламя) и внутренние (электрический ток, токи высокой частоты и т. д.).

Общим для всех РТ-процессов является их осуществление на воздухе, при этом окисные пленки, как правило, разрушаются и удаляются при пластической деформации зоны соединения на заключительной стадии процесса сварки. При более детальной оценке влияния температуры на условия сварки давлением без защиты при кратковременном нагреве необходимо отметить следующее: прочность металлов и сплавов с ростом температуры снижается, а сопротивление пластической деформации уменьшается.

Нельзя говорить, что любое повышение температуры улучшает условие схватывания при PT-процессах. Нагрев резко ускоряет окисление поверхности металла при контакте с воздухом, способствуя образованию достаточно толстых окисных пленок. Поэтому он одновременно благоприятно и неблагоприятно влияет на условия образования соединения. Однако высокотемпературный нагрев, сопровождаемый оплавлением металла или расплавлением окисла, может способствовать свободному и полному удалению их из зоны сварки и образованию качественного соединения.

Нагрев оказывает влияние не только на сам процесс образования соединения, но может вызвать изменение кристаллической структуры, и, следовательно, механических свойств всей зоны металла, нагреваемой в процессе сварки.

Процессы соединения металлов с приложением давления Р при нагреве до температуры Т в защитной атмосфере А (РТА-процессы). Использование защитных сред, проведение процесса сварки в искусственной атмосфере, не содержащей свободного кислорода, а тем более в газовой среде, способной к восстановлению окислов, может существенно улучшить процесс схватывания и образования качественного соединения.

При сварке давлением применяют инертные газы (аргон, гелий, азот) и активные восстановители (водород, окись углерода, метан, ацетилен). Газы в защитной атмосфере используют как в чистом виде, так и в смесях.

В настоящее время применяются следующие РТА-процессы:

- при сварке в твердой фазе (без оплавления): газопрессовая сварка с наружным нагревом, сварка с нагревом токами высокой частоты и сопротивлением;

- при сварке с оплавлением: газопрессовая сварка с нагревом разведенных торцов горелками, контактная сварка оплавлением.

В электронной промышленности все эти методы не нашли широкого применения.

Процессы соединения металлов с приложением давления Р при нагреве до температуры Т в защитной атмосфере А в течение времени t (РТАРпроцессы). В результате продолжительного нагрева в вакууме (1,33^10-1 1,33^10-3 Па) или в восстановительной атмосфере сварные соединения получаются при относительно небольших давлениях и при невысоких температурах нагрева за

счет развития процессов схватывания во времени. При этом сравнительно мало изменяются свойства соединяемых, часто разнородных материалов, что делает РТАЬпроцессы особенно эффективными и целесообразными.

Как и во всех других процессах сварки давлением, в PTAt-npoцecсах важнейшим является удаление поверхностных окислов из зоны соединения. Так как процесс проводят при небольших удельных давлениях, то нельзя говорить о выдавливании окислов из зоны контакта за счет пластической деформации.

При сварке различных металлов в условиях глубокого вакуума возможны четыре механизма удаления окислов: сублимация окисла; удаление окисла за счет его диссоциации; его восстановление за счет диффузии кислорода в металл (возможно при высокой температуре); восстановление элементами - раскислителями, находящимися в сплаве и диффундирующими при нагреве к границе «металл-окисел».

PTAt-процессу относится диффузионная сварка в вакууме.

Процессы соединения металлов с приложением давления Р при нагреве до температуры Т при взаимном перемещении f кромок (PTf-процессы). Взаимное перемещение свариваемых кромок используется при сварке трением и ультразвуковой сварке. При этом энергия, которая выделяется при трении, превращается в теплоту и обеспечивает нагрев зоны сварки; с другой стороны, при трении разрушаются поверхностные окисные пленки и обнажаются поверхности металла, находящиеся в активном состоянии и способные легко устанавливать химические связи. Наконец, совместное действие нормальных и касательных напряжений в зоне сварки облегчает пластическую деформацию, что также способствует сварке. При этом роль трения при ультразвуковой сварке и сварке трением несколько различна.

При сварке трением в простейшем случае круглые детали (стержни, трубы) вращаются относительно друг друга и сжимаются осевой силой.

При ультразвуковой сварке упругие колебания с частотой 44, 66 или 88 кГц и с определенной амплитудой инструмента передаются на свариваемые детали, размещенные на опорной площадке установки, а амплитуда в каждом контактном звене (электрод-верхняя деталь-нижняя деталь-опора) постепенно уменьшается. Ультразвуковая сварка начинается со сглаживания поверхностных неровностей и разрушения поверхностных пленок. При этом идет одновременное окисление активированных поверхностей так, что толщина внедренных в области соединения окислов оказывается больше толщины окисной пленки, которая была на поверхности перед сваркой. Ультразвуковые колебания интенсифицируют тепловыделение в трех областях: в контакте «инструмент-деталь» в контакте «деталь-деталь» и по наружному периметру зоны контакта. Характер общего нагрева зависит от многих параметров: амплитуды колебания инструмента, усилия сжатия, материала, состояния поверхности и формы инструмента, материала и состояния поверхности свариваемых деталей и т. д.