СТВОРЕННЯ ТА ДОСЛІДЖЕННЯ. ШТУКАТУРНИХ СТАНЦІЙ І АГРЕГАТІВ. НОВОГО ПОКОЛІННЯ

Дослідження впливу властивостей будівельних розчинів та конструктивних параметрів змішувачів на силу гідродинамічного опору руху робочого органа

Величина потужності, що споживається у процесі змішування, може бути визначена за величиною сил гідродинамічного опору F£ ГД, котрі діють на робочий орган розчинозмішувача [94]. У зв’язку з цим виникає необхідність визначення тих конструктивних параметрів змішувача та фі- зико-механічних властивостей перемішуваного середовища, які найбільшим чином впливають на сили гідродинамічного опору, а відповідно й на величину споживаної потужності. Так як величина сили гідродинамічного опору залежить від площі лопатки, то з метою одержання більш універсальних результатів доцільно дослідити питомий тиск рГд, визначений як відношення сили гідродинамічного опору Fs Гд, що діє на лопатку під час її руху в розчинній суміші, до площі S' дослідної лопатки.

Серед основних показників якості [23] розчинних сумішей, як було встановлено вище, на величину сил опору та взагалі на характер взаємодії робочих органів змішувача із середовищем, що перемішується, найбільше впливає рухливість (позначимо цей показник ирух, см). Основними параметрами робочого органа, які визначають характер взаємодії із сумішшю, є лінійна швидкість руху робочого органа и, м/с та кут атаки 5, °. Слід відзначити, що у процесі роботи змішувача штукатурного агрегату або станції його робочий орган (стрічка шнека) на певній частині своєї траєкторії (кут X, див. рисунок 3.1) рухається у безпосередній близькості (із зазором х, м) до дна й стінок бункера. Причому вплив розміру зазору х на величину сили гідродинамічного опору Fs Гд, а відповідно й питомого тиску рГд, залишається остаточно нез’ясованим [28, 94].

Функціональну залежність рГд = f (ирух, и, 5, х) доцільно визначати на основі комплексного багатофакторного аналізу результатів експериментального дослідження взаємного впливу зазначених вище факторів на процес взаємодії лопатки, що рухається, із розчинною сумішшю.

Проведення багатофакторного експерименту потребує визначення найбільш вагомих факторів та інтервалів їх варіювання. Інтервал варіювання рухливості розчину ирух призначався на основі аналізу технологічного циклу роботи змішувача штукатурної станції. Інтервали варіювання лінійної швидкості руху робочого органа и, кута атаки 5 та величини зазору х визначалися на основі аналізу технічних характеристик змішувального обладнання [2, 18, 52, 70, 108] та рекомендацій фахівців [22, 36, 56, 89].

Таким чином, встановлені граничні значення незалежних факторів, які значною мірою впливають на взаємодію лопатки із розчинною сумішшю (таблиця 3.5).

За кількістю встановлених найбільш вагомих факторів згідно із рекомендаціями [81] був складений план чотирифакторного експерименту для визначення сили гідродинамічного опору Fy Гд.

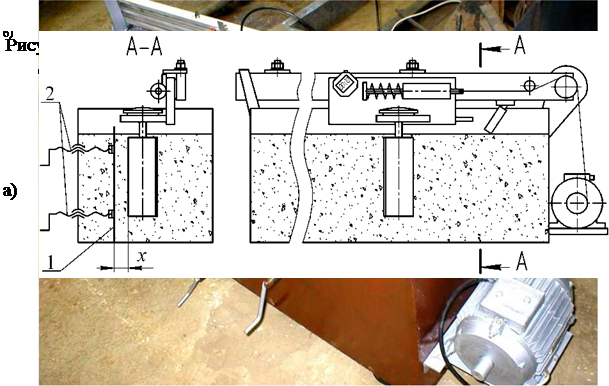

З метою проведення експерименту був модернізований дослідний стенд (рисунок 3.24) шляхом встановлення рухомої стінки 1. Це дозволяє за допомогою регулювальних гвинтів 2 встановити визначене значення зазору х, м, між стінкою бака та лопаткою під час руху останньої.

|

Таблиця 3.5 - Значення інтервалів варіювання параметрів при вимірюванні сили гідродинамічного опору Fy Гд

|

При варіюванні параметрів згідно із розробленим планом експерименту було проведено виміри сили гідродинамічного опору під час руху лопатки за методикою, описаною в попередньому пункті.

Загальна обробка одержаних значень сили гідродинамічного опору Fy Гд для всього комплексу вимірів проводилася відповідно до рекомендацій [13, 40, 44]. У результаті обробки даних була встановлена наступна функціональна залежність:

![]()

![]() = 89,164 - 5,125 • и +17,78 • u + 0,4453 -6 - 230 • x -

= 89,164 - 5,125 • и +17,78 • u + 0,4453 -6 - 230 • x -

рух

- 1,9125 - U рух • U - 0,04 • U рух ‘б + 0,25 • U -6, де ирух - рухливість розчинної суміші, см; и - швидкість руху лопатки, м/с; 5 - кут атаки лопатки, °; х - зазор між стінкою бака та лопаткою під час її руху, м.

|

а - загальний вигляд; б - конструктивна схема

1 - рухома стінка; 2 - регулювальні гвинти

Якщо перейти від сили гідродинамічного опору F гд, що діє на лопатку (залежність (3.80) одержана для лопатки розмірами bxl = 0,008x0,02 м), до результуючого опору тиску рГД, маємо:

рГД = 557275 - 32031 • ида +111125 • u + 2783,3 • 8 -1437500 • х - -11953-и^ • u-250-ирух-8 +1562,5• u-8.

![]() Визначена в результаті багатофакторного експерименту функціональна залежність (3.81) надає можливість розрахунковим шляхом оцінити величину питомого тиску рГД на робочий орган розчинозмішувача внаслідок дії сили Fz гд гідродинамічного опору, залежно від рухливості суміші, швидкості руху робочого органа, кута атаки та величини зазору між стінкою бака та робочим органом.

Визначена в результаті багатофакторного експерименту функціональна залежність (3.81) надає можливість розрахунковим шляхом оцінити величину питомого тиску рГД на робочий орган розчинозмішувача внаслідок дії сили Fz гд гідродинамічного опору, залежно від рухливості суміші, швидкості руху робочого органа, кута атаки та величини зазору між стінкою бака та робочим органом.

|

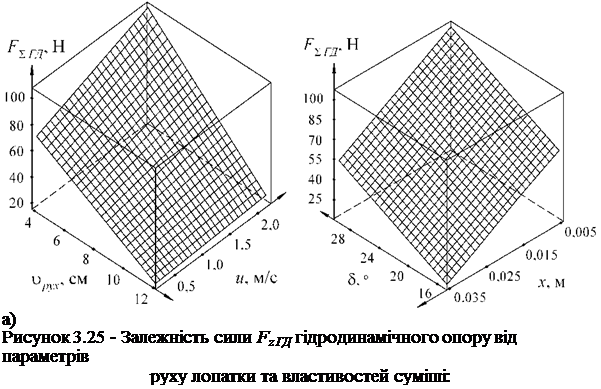

Аналізуючи діаграми залежності (3.80) при змінних величинах параметрів, які до них входять (рисунок 3.25), побудовані за допомогою ПЕОМ, слід відзначити, що головним чином на величину сили гідродинамічного опору, а відповідно й на питомий тиск рГД та споживану потужність P, впливають такі параметри руху лопатки, як кут атаки 8 і зазор х, та головна характеристика розчинної суміші - рухливість ирух. Швидкість ру-

б)

а - від рухливості розчину та швидкості руху лопатки и (8 = 30°,

х = 10 мм); б - від кута атаки 8 та зазору між стінкою бака та лопаткою х

(ор, х = 8 см, u = 1,0 м/с)

ху лопатки и при змінюванні в межах, що відповідають робочим швидкостям змішувачів, впливає на величину сили гідродинамічного опору у значній мірі для малорухливих розчинів (4...6 см) і меншою мірою - для розчинів високої рухливості (10.12 см).

Розроблена функціональна залежність (3.80) підтверджує та доповнює результати пошукових експериментів і узагальнює попередній аналіз результатів дослідження гідродинамічної взаємодії лопатки як елементарного робочого органа розчинозмішувача із сумішшю, що перемішується. Використання даної залежності дає можливість кількісно оцінювати характер силового впливу суміші на лопатку, яка у ній рухається.

Також слід зазначити, що під час дослідження процесів перемішування [56, 89] розглядаються два підходи до визначення питомого тиску:

1) питомий тиск рГд, визначений як відношення сили гідродинамічного опору Fs Гд до площі S' дослідної лопатки (розглянутий вище);

2) питомий тиск Рщ, визначений як відношення сили гідродинамічного опору Fs Гд до міделевого перерізу S дослідної лопатки.

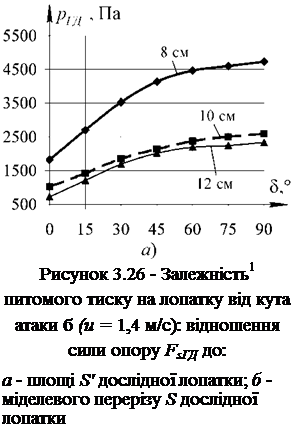

За графіками питомого тиску для розчинних сумішей різної рухливості, побудованими за експериментальними даними можна побачити, що значною мірою на підвищення питомого тиску при рухові лопатки у розчині впливає збільшення кута атаки від 0° до 45 - 60° (рисунок 3.26, а).

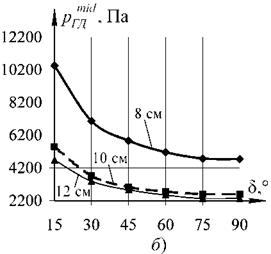

Це явище можна пояснити значним зростанням ефективної площі проекції лопатки, а відповідно й лобового опору, внаслідок зміни кута атаки. Кут нахилу пластини значно впливає й на величину питомого тиску, віднесеного до міделевого перерізу (рисунок 3.26, б). Але ця залежність ві-

• • «« r. id •

дрізняється від попередньої: питомий тиск рГД значно зростає із зменшенням кута атаки 5 (при зменшенні кута атаки з 90° до 15° за умови однакової величини міделевого перерізу для розчину рухливістю 8 см величина питомого тиску збільшується більше ніж у 2 рази). Дане явище можна пояснити збільшенням величини сили тертя розчину по лопатці, так як при рівності величини міделевого перерізу лопатка з кутом атаки 15° має площу в 3,86 разів більшу, ніж лопатка з кутом атаки 90°.

На величину питомого тиску на лопатку значною мірою впливає рухливість будівельного розчину (значне підвищення тиску спостерігається при зменшенні рухливості від 10 до 8 см). Зміна швидкості руху лопатки в розглянутих межах має порівняно менший вплив на величину тиску.

|

|

Обидва підходи до величини питомого тиску (рГД та p™д ) дозволяють наближено (на відміну від досить складної залежності (3.50)), на етапі ескізного проектування, оцінити сили гідродинамічного опору, а відповідно й обертальні моменти опору, які необхідно подолати робочому органу розчинозмішувача у процесі роботи. Тобто маючи розміри та форму (кут атаки) і задавшись робочою швидкістю виникає можливість оцінити величину потужності, що буде споживатися у процесі змішування.