СОВРЕМЕННОЕ СТЕКЛОТАРНОЕ ПРОИЗВОДСТВО

Подготовка сырьевых материалов для приготовления шихты и контроль качества

Большинство природных сырьевых материалов не может быть использовано для приготовления стекольной шихты без предварительной подготовки. Для того, чтобы качество сырьевых материалов соответствовало требованиям ГОСТов и ТУ, их обогащают на месте добычи, на обогатительных фабриках или непосредственно на стекольных заводах.

Если сырьевые материалы обрабатывают на специализированных обогатительных предприятиях, стекольные заводы получают полностью подготовленные материалы, которые на заводе дозируют, смешивают и готовят из них шихту.

Часто предварительная подготовка сырьевых материалов осуществляется непосредственно на стекольных заводах, где для этого предусмотрены мощные современные составные цехи со специальным оборудованием, выделены обширные складские помещения с соответствующими подъездными путями. Прибывающие на склад вагоны с сырьем разгружаются с помощью мостовых кранов и грейферов. Подготовка песка, известняка, доломита, соды, сульфата и других материалов ведется при помощи целого комплекса механизмов и агрегатов в виде самостоятельно действующих технологических линий отдельно для каждого материала.

Один из главных критериев качества стекла – его свето - прозрачность, на которую влияет содержание оксидов железа и других его соединений; их количество в стеклах различных марок строго регламентируется. Ограничения содержания железа в готовом стекле определяются требованиями к пределу его в сырьевых материалах: кварцевом песке, доломите, известняке и других, поэтому на стекольные заводы поступают шихтовые материалы с уже нормированным содержанием оксидов железа и прошедшие, как правило, обогащение различными методами, в том числе методами магнитной сепарации.

В последние годы было разработано, изготовлено и внедрено в стекольную промышленность новое поколение высокоэффективных магнитных сепараторов.

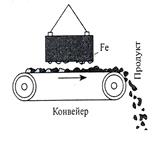

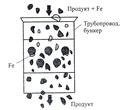

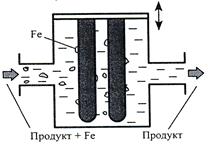

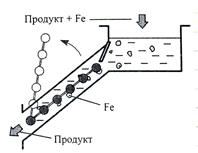

Для сухого сепарирования сыпучих сырьевых материалов и стеклобоя используются сепараторы барабанного типа, подвесные сепараторы, магнитные решетки, закрытые барабанные моноблоки, обеспечивающие различную степень очистки производительностью от 0,5 до 15 т/ч (рис. 4 – 8). Характеристики магнитной системы подбираются с учетом качества исходного материала и требованиям к степени его очистки.

Для мокрого сепарирования используются магнитные лотки пластинчатого или решетчатого типа, сепараторы трубопровода или открытые барабанные моноблоки.

Выбор магнитного сепаратора для конкретного предприятия зависит от особенностей физико – химических свойств сырьевых продуктов, типа оборудования и технического процесса на предприятии.

Задачей сепарации при очистке сырья является не только удаление непосредственно зерен магнитных минералов, содержащих железо, титан, но и извлечение сростков минералов с кварцем. Эта задача успешно решается с помощью роликовых сепараторов высокой интенсивности нового поколения. Изготовленные с применением Nd – Fe – B магнитов они позволяют достичь в рабочей зоне максимальных значений осаждающих магнитных сил. Преимуществами роликовых сепараторов с постоянными магнитами являются:

Рис. 4. Подвесной сепаратор Рис. 5. Магнитные решётки

Рис. 6. Сепаратор трубопровода

Рис. 7. Магнитный лоток

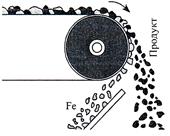

Рис. 8. Сепаратор барабанного типа

• отсутствие затрат электроэнергии на возбуждение магнитного поля;

• меньшие затраты на 1 тонну перерабатываемой шихты или сырья;

• меньшие габаритные размеры и металлоемкость.

Принцип работы сепаратора заключается в следующем:

• исходный материал подается в бункер и питателем направляется в рабочую зону магнитного ролика первого модуля сепаратора;

• магнитные частицы, под действием сил поля ролика, перемещаются к поверхности ленты, с помощью которой они выносятся из рабочей зоны и разгружаются в патрубок магнитных примесей;

• частицы с магнитными свойствами отклоняются от естественной траектории немагнитного продукта и отсекаются делительной перегородкой, далее они соединяются с магнитным продуктом;

• немагнитный продукт первого модуля поступает на дополнительную обработку во второй модуль с еще более высокими магнитными характеристиками; Оба модуля имеют независимый привод.

Изменяя частоту вращения ролика и положение делительных пластин, можно получить различные по качеству продукты сепарации.

Применение постоянных магнитов на основе Nd – Fe – B позволило разработать оборудование нового поколения для сухого обогащения сырья и материалов стекольной промышленности.

Новые магнитные сепараторы на редкоземельных магнитах соединяет в себе последние достижения технического магнитах соединяет в себе последние достижения технического прогресса, а именно технологий магнитного обогащения. Целью создания новой серии магнитных сепараторов было внедрение современных решений в области сухого магнитного обогащения.

Редкоземельные роликовые сепараторы предназначены для эффективного уменьшения уровня железа в кварцевом песке, корунде, магнезите, карбонате, полевом шпате и других материалах путем удаления железосодержащих примесей, когда необходима высокая степень очистки сепарируемого продукта.

Современный уровень обогатительной техники и разработанные в настоящее время технологические схемы обогащения обеспечивают надёжное удаление основных групп примесей, причём в зависимости от характера примесей применяют следующие методы обогащения:

· промывку – для обогащения бесплёночных глинистых песков, если не предъявляются высокие требования к качеству песка;

· оттирку – для обогащения глинистых пленочных и неглинистых песков;

· флотацию – для удаления лёгких и тяжёлых ожелезненных минералов;

·флотооттирку – комбинированный способ для извлечения из песка группы примесей – глинистых и пылевидных частиц, железосодержащих зёрен рудных и нерудных минералов и для оттирки плёнки;

· магнитную сепарацию – для обогащения бесплёночных неглинистых песков при наличии в них минералов, обладающих магнитной восприимчивостью;

· химические методы, при которых содержание оксидов железа доводится всего до 0,005 – 0,01 %.

Выбор метода обогащения обусловливается не только минералогическим составом песка, но и технико-экономическими показателями процесса обогащения, местными условиями и требованиями к качеству сырьевых материалов.

Просеивание. Сырьевые материалы при подготовке шихты просеивают, в результате чего удаляют крупные зерна и включения, выравнивают гранулометрический состав. Для просеивания материалов применяют сита – бураты, которые рассеивают на три фракции. Сначали отсеиваются мелкие фракции, потом средние и, наконец, самые крупные. Сита характеризуются числом отверстий, приходящихся на 1 кв. см. их поверхности.

Сушка. Влажных песок, доломит, мел, известняк плохо перемешиваются и из таких сырьевых материалов трудно получить однородную шихту, поэтому необходима сушка сырьевых материалов. Для этих целей чаще используют прямоточные сушильные барабаны с температурой сушки 700 - 800ºС.

Песок можно сушить в кипящем слое или во взвешенном состоянии. В первом случае горячий воздух проходит под напором через отверстия в коде и создает кипящий слой. При сушке во взвешенном состоянии потоком горячих газов песок направляется в сепаратор, в котором происходит разделение частиц по размерам.

Доломит сушат в сушильных барабанах при 400 - 500ºС, так как при более высокой температуре начинается химическое разложение материала. В аэробных мельницах доломит, известняк и мел сушится и одновременно размалывается в замкнутом цикле с воздушным сепаратором.

Подготовка песка. Песок, обогащённый на месте добычи, поступает на завод затаренным в мешки или в вагонах, оклеенных изнутри бумагой. Перед подачей в производство песок подвергают контрольному просеву и при необходимости сушке. Необогащённый песок проходит на заводе следующие виды обработки: обогащение или усреднение, сушку, просеивание. Пески, содержащие допустимые количества оксидов железа для производства тех или иных стеклянных изделий, не обогащают.

Основная задача обогащения (обезжелезивания) – удаление из песка посторонних примесей и пылевидных фракций, так как мелкие фракции содержат гораздо больше оксидов железа, чем крупные. В процессе обогащения песка снижается содержание оксидов железа до допустимой нормы и, кроме того, уменьшается содержание других красящих оксидов, улучшается зерновой состав и повышается однородность песка.

Сушка песка. Песок сушат в том случае, если в нём содержится более 4,5 % влаги. Очень влажный песок не сыпуч, его трудно перемешивать с другими сырьевыми материалами и из него невозможно получить однородную шихту. Поскольку карьерный песок, а также песок после обогащения имеют влажность более 4,5 %, сушка является необходимой стадией процесса подготовки песка. Для сушки песка применяют преимущественно сушильные барабаны.

Просеивание песка. При просеивании (грохочении) из песка удаляют крупные зёрна и включения. Просеивание является обычно вспомогательным процессом при обогащении песка. В настоящее время применяют вибрационные, барабанные или жироскопические грохоты с ситами, имеющими 81 отверстие на 1 см2. Просеянный песок хранят в бункерах или силосах.

Подготовка известняка, доломита и мела. Доломит, известняк и другие кусковые материалы обрабатывают по следующей схеме: дробление – сушка – тонкий помол – грохочение – магнитная сепарация.

Доломит и известняк, поступившие на завод в виде глыб, дробят, сушат, размалывают, просеивают и очищают с помощью магнитной сепарации.

После предварительного дробления на куски размером 40 – 50 мм материал сушат в таких же сушильных барабанах, что и песок, при температуре не выше 400°С во избежание термического разложения. После сушки до конечной влажности, не превышающей 7 %, доломит и известняк подвергают тонкому помолу (до частиц 0,08 мм) в шаровых мельницах производительностью до 7 т/ч. В шихту можно вводить доломит, количество частиц размером до 0,2 мм которого составляет от 60 до 90 % по массе.

После помола доломит и известняк просеивают на вибрационных грохотах или ситах-буратах с сеткой № 09 (64 отв/см2), а затем очищают от включений аппаратурного железа на сепараторах барабанного типа.

Мел не подвергают дроблению; его сушат, размалывают в молотковых или роторных мельницах, а затем просеивают. Магнитную сепарацию не применяют, так как мел после помола не обладает необходимой сыпучестью. Для просеивания мела применяют сетку № 1,1 (49 отв/см2).

Подготовка соды. Кальцинированная сода поступает на заводы в виде мелких гранул, упакованных в бумажные мешки, или россыпью в специальных автомобилях или вагонах – содовозах. Соду, поступившую в мешках, разгружают и перевозят электропогрузчиками, затем на складе растаривают с помощью машин УРМ-1, проводят контрольный просев и направляют в расходный бункер. В тех случаях, когда сода поступает россыпью, её разгружают и транспортируют с использованием пневмотранспортных установок нагнетающего и вакуумного действия. Просеивают соду на грохотах или виброситах с двойными сетками № 1,3 или № 1,4. Ввиду гигроскопичности сода при длительном хранении слёживается, образуя комки. В этом случае её дополнительно измельчают на молотковых дробилках, а затем просеивают на грохотах или виброситах.

Подготовка сульфата натрия. Сульфат натрия поступает на заводы преимущественно в таре, а иногда навалом. Поскольку сульфат, доставляемый навалом, неоднороден по химическому составу, его следует усреднять путём послойного складирования.

Для приготовления шихты сульфат должен быть измельчён и просеян сквозь сито с количеством отверстий не менее 36 на 1 см2 (сетка № 1,2). Природный сульфат дробят в валково-зубчатой дробилке, после чего сушат в барабане при температуре 650 – 750°С, а затем вновь измельчают на молотковой дробилке и просеивают.

Подготовка стекольного боя. Существенную роль в интенсификации процесса стекловарения и снижения себестоимости изделий из стекла играет стеклобой. Частичная замена шихты стеклобоем ускоряет процесс варки стекла, снижает расход топлива и дефицитных сырьевых материалов, уменьшает количество пылевых выбросов в атмосферу, а также приводит к продлению срока службы стекловаренных печей. Традиционно содержание стеклобоя в шихте составляет 10 – 40% и меняется в зависимости от назначения выпускаемой продукции. При производстве бутылок из коричневого и зеленого стекла количество используемого стеклобоя в шихте может привести к снижению качества стекла из-за наличия нежелательных примесей и загрязнений.

Стекольный бой образуется как неизбежные отходы при производстве разных изделий. Его вторично используют в качестве необходимого компонента стекольной шихты.

Подготовка его включает дробление на роторных дробилках (размер кусков 30 – 60 мм), магнитную сепарацию, сортировку и промывку. Транспортируют бой ленточными конвейерами.

В настоящее время разработана и уже во всем мире применяется технология Kristtline по очистке сильно загрязненных отходов стекла без единой капли воды. Эта система является первой в мире технологией третьего поколения для переработки стекла и включает типовой ряд машин, основанных на оригинальной технологии взрыва. Дробилка, называемая имплодером является революционным техническим решением, она обеспечивает получение частиц стекла без острых режущих граней различных фракций. Процесс относительно прост и достаточно уникален из-за использования имплодера. Отходы стекла с помощью питателя подаются в имплодер через магнитный сепаратор, защищающий машину от металлических частиц, затем материал проходит через головной грохот к электромагнитному сепаратору и далее к станции вакуумной сепарации и сушилке. Обрабатываемый материал рециркулирует в цикле до тех пор, пока частицы стекла не будут соответствовать требуемым размерам. Загрязнения, содержащиеся на стекле, удаляются в сушилке и на ситах грохота. Этикетки, пробки и другие примеси удаляются в вакуумной станции или сгорают в сушилке. Земля высушивается в виде пыли, удаляется из стекла на стадии вакуумной сепарации. Отходящие газы проходят через фильтр и поэтому выбросы пыли очень низкие. Мобильный комплекс по переработке стеклобоя является автономным. Эта технология позволяет получить очищенное стекло для использования его в стекольной промышленности в качестве сырья.

Подготовка других материалов. Поташ, а также азотнокислые соли натрия, калия, бария и аммония (селитры) поставляют на заводы в бочках. Их растаривают с помощью установки УРБ – 1. В связи с тем, что материалы комкуются, при просеивании их протирают через сита № 1,4 – 1,2 с использованием протирочной машины. После просева материалы хранят в плотно закрываемых ёмкостях.

Токсичные материалы (оксиды мышьяка и другие) обрабатывают по специальным инструкциям.

Контроль качества сырьевых материалов. Качество сырьевых материалов контролируют приёмочным, периодическим и текущим контролем.

Приёмочный контроль проводят, чтобы выявить, насколько качество поступающих на стекольный завод сырьевых материалов соответствует ГОСТам и ТУ. При поступлении сырьевых материалов работники завода (котролеры) осматривают их и по результатам визуального контроля определяют соответствие стандартам, а затем отбирают пробы на сокращённый химический анализ для определения содержания основного вещества и влаги, а также проверки зернового состава. В тех случаях, когда материалы не отвечают требованиям стандартов, их бракуют.

Периодический контроль сырья проводят, чтобы удостовериться в пригодности данных материалов для требуемой шихты. Для этого не менее одного раза в 10 суток отбирают среднюю суточную пробу каждого компонента, включающую 24 ежечасных пробы, и проводят полный химический анализ.

Текущий контроль проводят ежесменно на средней пробе, состоящей из восьми ежечасных проб. Определяют также зерновой состав подготовленного материала и содержание в нём основного вещества и влаги. В тех случаях, когда из-за состава сырья изменяется сверх нормы содержание компонента в шихте, рецепт шихты корректируют.