Вспомогательное оборудование

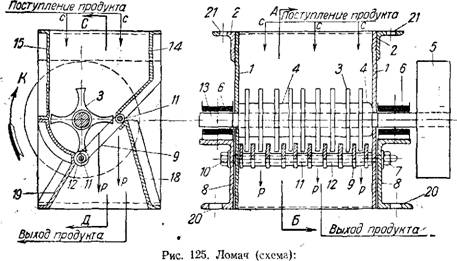

Л о м а ч (рис. 125)

Ломач применяется для разрыхления комьев, которые образуются после темперирования крупы в бункерах. Он состоит из вра-

|

РАЗРЕЗ по,, 'АБ" РАЗРЕЗ по „ СД "

1— стенки; 2— угольники; 3— резцы; 4— шайбы; шнек; 6— подшипники; 7—гайки; 8—опоры; 9—прокладки; 10—головки; болты; 12—шайбы; 13— вал; 14 и 15— верхние боковые стенкй; /8— нижняя боковая стенка; 19— фигурная боковая стенка; 20 и 21— отверстия для крепления. |

Щающегося барабана, закрытого в коробке. Барабан состоит из резцов 3, насаженных на вал 13 и разъединенных шайбами 4. Вал установлен в подшипниках 6, которые крепятся к опорам 8. Под барабаном на двух болтах 11 укреплены ножевые прокладки 9, которые также разъединены между собой шайбами 12. Болты И при помощи головок 10 и гаек 7 неподвижно зажимают ножевые прокладки 9 между шайбами 12. Коробка ломача состоит из торцовых стенок 1, из фигурной боковой стенки 19, нижней боковой стенки 18 и двух верхних боковых стенок 14 и 15. Стенки вверху скреплены при помощи угольников 2, а внизу — при помощи опор 8 для подшипников.

Отверстия 20 и 21 служат для крепления ломача при установке. На конце вала 13 насажен шкив 5 для привода ломача. Вращение барабана может быть только по направлению стрелки К, в противном случае ломач работать не будет. Комья и ломач поступают сверху, по направлению стрелок с, и резцами прогоняются между ножевыми прокладками, разрыхляясь при этом на отдельные частицы. Разрыхленный продукт выходит по направлению стрелок р в нижней части ломача. Расход мощности = 1,5 л. е.; число оборотов 150—175 в 1 мин.

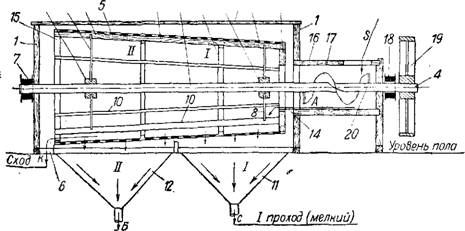

Коническое сито (бурат) (рис. 126)

Проваренная и высушенная крупа после темперирования в бункерах будет иметь слежавшиеся комья крупы и мелкую примесь в виде нерастворившихся частиц сахара и соли, которые совер-

|

|

|

9 8ч 10 |

|

10 13 16 9 2 3 |

|

Поступление продукта |

|

Д проход (крупный) |

|

Рис. 126. Коническое сито — бурат (схема): 1— стенки камеры; 2— крышка; 3— первое сито; 4— цапфа; 5— второе сито; б— отверстие; 7 и 18— подшипники; 8— спицы; 9— втулки; 10— планки; 11 и 12—конуса; 13—вал; 14—плоскость; 15—обручи; 16 — крышка шнека; 17— шнек-питатель; 19— шкив; 20— труба |

Шенно не должны поступать на плюшилку, как влияющие на равномерность плющения хлопьев и на работу машины. Поэтому их необходимо предварительно отобрать от хорошей крупы. Отделение песка и комьев производится на коническом сите или бурате, состоящем из вращающегося конического барабана, обтянутого си - тяной тканью. Барабан заключен в деревянную камеру и состоит из продольных планок 10, укрепленных на спицы 8. Спицы вделаны во втулки 9, жестко посаженные на вал 13. У краев планки скреплены обручами 15, образуя, таким образом, каркас барабана.

Деревянная камера состоит из боковых стенок, передней и задней 1, и верхней крышки 2. Вал 13 установлен в подшипниках 7 и 18. В приемной части бурат имеет шнек-питатель, который по плоскости 14 передвигает поступающий в него продукт, направляя его в барабан по стрелке А. В крышке шнека 16 имеется отверстие для поступления продукта.

■ На трубу 20 насажены винтовые перья 17. В конец трубы вставлена цапфа 4, на которую насажен шкив 19. На барабан натягивается два сита. Первое сито 3 имеет мелкие ячеи, и проход его собирается в конус I (11), откуда выходит по стрелке с. Второе сито 5 имеет более крупные ячеи. Проход второго сита собирается в конус II (12) и по стрелке Б выходит из него. Сход с сита выходит по стрелке К (6). Сход с первого сита поступает на второе сито благодаря уклону поверхности конуса. Число оборотов 30 в 1 мин.

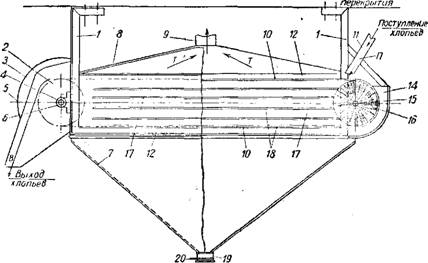

Распределительная коробка (рис. 127а, 1276)

Механические и технические данные (рис. 127 6) приведены в табл. 42.

Для равномерной подачи вареной крупы в сушилку устанавливается распределительная коробка; кроме назначения распределительной коробки, о котором говорилось выше, ею также одновременно производится разрыхление сырой вареной крупы для равномерной сушки продукта.

Распределительная коробка состоит из плоского цилиндра 1 с дном 2. Внутри коробки проходит вертикальный вал 4, который внутри упирается в подпятник 6,а вверху вращается во фланцевом подшипнике 10. На верхний конец вала насажена втулка 20, к которой болтами прикреплен диск 14. К нижней стороне диска болтами прикреплены держатели 3, к которым прикрашены вертикально расположенные лопасти 18. Над диском к общей раме укреплена обичайка из двух цилиндрических поверхностей 15 и 17. Нижняя 17 подвижна в вертикальном направлении, благодаря чему изменяется расстояние между обичайкой и вращающимся диском 14. Этим самым производится регулировка подачи продукта в распределительную коробку. В днище коробки имеется отверстие 19 для выхода продукта.

Привод коробки осуществляется при помощи шкива 8, насаженного на вал 9, установленный в подшипниках 7. Параллельно

Рис. 127. Распределительная коробка М=1 : 100 і

А — Схема:

1—цилиндр; 2—дно; 3—держатели; 4—вертикальный вал; 5 и 13—конические шестерни; 6—подпятник; 7—подшипники; 8—шкив; 9—горизонтальный вал; 10 и 11—подшипники; 12—шестерни; 14—диск; 15 и 17— цилиндрические поверхности; 18—лопасти; І9—- отверстие; 20—втулка

Б —Общий вид.

Таблица 42

Рабочие органы

Диаметр коробки (в мм)

|

Расход мощности (в л. с.) |

|

Отношение шестерен |

|

Высота |

Габаритные размеры (в мм)

Диаметр

Число оборотов (в 1 мин).

Производительность проваренной крупы (в кг/час)

Приблизительный вес нетто (в кг)

|

1460 |

|

1800 |

|

1910 |

|

.7-8 |

|

25 0 |

|

2,5 |

800—1000 1,5

Валу 9 установлен в подшипниках 11 второй вал 16. Передача с вала на вал осуществляется двумя цилиндрическими шестернями 12. На вал 16 насажена коническая шестерня 13. соединяющаяся с конической шестерней 5, сидящей на вертикальном валу 4. Вращение. распределительной коробки показано стрелкой. Принцип работы коробки следующий. Продукт из приемной воронки поступает в обичайку 15, затем на вращающийся диск 14. Благодаря

|

Вытяжт Поступление продута |

|

Лоздуха 6- |

|

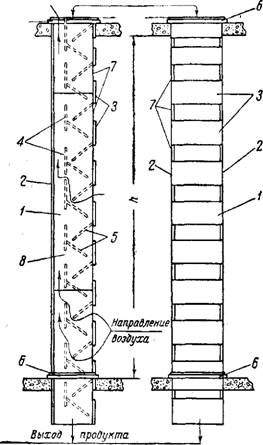

Рис. 128. Охладительная колонка (qxeMa): I— прямоугольная деревянная труба;'.' 2— три ШЄЧКИ 7. стенки; 3— четвертая стенка; 4— перегородки; 5— ~ полочки; б—плинтуса; 7—окошечки; 8—канал |

|

Дукт разбрасывается по периферии и поступает в коробку 1. В коробке вращающиеся лопасти разрыхляют продукт и, благодаря уклону лопастей, подают его от центра к периферии, в отверстие 19, через которое он равномерно выходит из коробки и поступает на вертикальную сушилку. Расход мощности ~ 1,5 — 2 л. е.; число оборотов "диска с лопастями 7 в 1 мин.*; число оборотов шкива 70 в 1 мин. Охладительная колонка (рис. 128) Для охлаждения крупы и хлопьев после сушилки применяют охладительную колонку. Она представляет собой вертикальную прямоугольную трубу (деревянную) 1, у которой три стенки 2 сплошные, четвертая 3 имеет по всей высоте око- |

Вращению диска, про-

Внутри колонки находятся внутренние перегородки 4 и наклонные поворачивающиеся полочки 5, которые могут вращаться в верхней кромке около своей оси. Скорость движения продукта по полочкам будет зависеть от угла их наклона: чем он больше, тем

быстрее движется продукт, и наоборот, чем меньше уклон, тем медленнее движется продукт, а следовательно, и больше охлаждается. По длине колонка имеет несколько секций, и ее можно устанавливать любой высоты.

Крепится колонка при помощи плинтусов 6 непосредственно к перекрытию здания, как указано на схеме. Принцип работы следующий. Горячий продукт поступает в верхнюю часть колонки и по полочкам самотеком движется вниз. Встречая на пути холодный воздух, который поступает через окошечки 7, продукт постепенно охлаждается. Нагретый воздух проходит в канал 8, образованный вертикальной стенкой 2 и внутренними перегородками 4, откуда естественной тягой выводится в атмосферу.

Охлаждающее сито (рис. 129)

Охлаждающее сито для хлопьев состоит из сетчатого транспортера, заключенного в металлическую коробку. В боках коробки

Линия

|

Рис. 129. Охлаждающее сито (схема): /—рама; 2 и 16—барабаны; 3—щкив; 4 и 15—валы; 5—носок; 6—подшипники; 7—сборник;* 8—верхняя крышка; 9—отверстие; 10—лента; И—самотек; 12—уголки; 14—приемная коробка; 17— стенки; 18—боковые отверстия; . 19— патрубок; 20— заслонка |

Прорезаны щели для входа воздуха. Сетчатая лента 10 надета на два деревянных барабана, передний 16 и задний 2. Передний барабан насажен на вал 15, а задний — на вал 4. Вал установлен в подшипниках 6, которые прикреплены к раме 1.

Коробка, в которой помещено транспортирующее сито, состоит из двух стенок 17, верхней крышки 8 и нижнего сборника 7.

V сборника внизу имеется выпускной патрубок 19 с заслонкой 20, Коробка укреплена на общей раме, состоящей из уголков — горизонтальных 12 и вертикальных 1. При помощи последних сито крепится к перекрытию. Продукт поступает в приемную коробку 14 и выходит через носок 5; обе они укреплены к общей раме.

На заднем валу барабана 4 насажен шкив 3, при помощи которого от мотора через редуктор осуществляется движение сита.

|

Поступление сахара, соли, солодового сиропа и Воды |

|

Рис. 130. Подвижной чан (схема): /— чан; 2— обручи; 3— стойки; 4— станина; 5 и 6— ролики; 7— патрубок |

|

2--- ЖЁЭ |

Продукт поступает по направлению стрелки // самотеком 11 непосредственно на транспортирующее сито. Когда продукт проходит по ленте, свежий холодный воздух засасывается сквозь боковые отверстия 18, пронизывая продукт, отбирает у него теплоту и вентилятором высасывается нагретым вверх через отверстие 9. Охлажденные хлопья беспрерывно сходят с ленты через носок 5 по стрелке В. Расход мощности ситом 1 л. е.; число оборотов барабана п — 15 в 1 мин.; окружная скорость сита V — 0,23 м/сек.

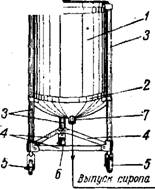

Подвижной чан (рис. 130)

Для приготовления сиропа принят подвижной, эмалированный внутри чан емкостью 225 л. Чан 1 верхним и нижним обручами 2 укреплен к трем стойкам 3, которые в нижней своей части скреплены станиной 4- и установлены на трех роликах 5 и 6. Передние два ролика 5 неподвижно укреплены стойками 3, а третий ролик 6 свободно вращается вокруг оси стойки, благодаря чему чану при его движении легко дается нужное направление. В нижней части чана имеется отверстие (патрубок) 7 для выпуска сиропа при помощи шланга. В чан закладывают сахар, соль и солодовый сироп, наливают воду и через шланг впускают пар для проварки (быстрого растворения). Заготовка сиропа занимает 8—10 мин.

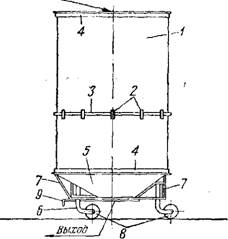

Подвижные бункеры для охлаждения хлопьев (рис. 131)

Кроме приведенных уже способов охлаждения хлопьев, практикуется еще охлаждение их в подвижных бункерах. Цилиндрический бункер 1 сверху и снизу охвачен флянцами 4 из углового железа. Внизу цилиндр сводится на конус 5 с отверстием для выпуска хлопьев. Бункер установлен на связной раме 7, к которой присоединены три колесика 8. Колесики увязаны с бункером тремя

вилками 6, шарнирно установленными в связной раме, благодаря чему его можно легко передвигать в любом направлении. В нижней части конуса имеется заслонка 9, при открывании которой хлопья

|

Лостцплете хлопьеВ

Хлопьей Рис. 131, Подвижной бункер для охлаждения хлопьев (схема): |

/ — цилиндрический бункер; 2— зажимы; 3 — ручка; 4— фляицы; 5 — конус; б—вилки; 7— рама; 8— колесики; 9—заслонка

Выходят из бункера. Объем бункера V ss 3 м3 и вмещает около 250 кг хлопьев. Для удобства передвижения бункеры имеют ручку 3, прикрепленную к цилиндру зажимами 2.