Технологические процессы обработки пшеницы

Схема получения пшеничных хлопьев состоит из двух стадий — очистки зерна пшеницы и производства хлопьев.

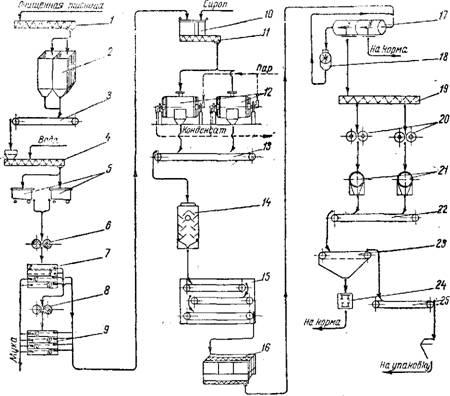

На рис. 84 приведена технологическая схема очистки пшеницы и производства пшеничных хлопьев.

1. Очистка пшеницы: зерно на завод доставляют в железнодорожных вагонах насыпью. Из вагонов 1 зерно выгружают в элеватор, где его подвергают предварительной очистке на сепараторе 5 и взвешивают на ковшовых весах 3. Из элеватора 7 пшеница по транспортеру 8 поступает в производственный корпус, где ее взвешивают на автовесах 9 и очищают на сепараторе 11.

Из сепаратора зерно поступает на кольцевые классификаторы 12, где отбирается мелкая пшеница, а крупные зерна поступают на дисковые картеры 13—14 для отбора куколя. Затем зерно проходит через электромагнит 16 и поступает в закрома 17 емкостью на 15 рабочих часов.

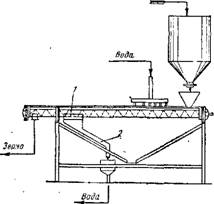

2. Производство пшеничных хлопьев: пшеница из закромов 17 поступает на замочный шнек 19 для увлажнения теплой водой до 24—25%. На рис. 85 показана схема шнекового увлажнителя, где зерно из бункера поступает в шнековый транспортер, в который по трубе подается вода. Для стока воды в конце шнека имеется сетчатое дно 1 и отводной жолоб 2. Зерно выходит из шнека с противоположной стороны.

После этого зерно собирают в подвижные тележки 20 для вылеживания в течение 5—6 час.

|

145 |

На рис. 86 показана схема такой тележки, где излишнее количество влаги, имеющееся на поверхности зерна, благодаря наклон- ному дну тележки стекает в одну сторону и собирается в специ-

Альный сосуд, подставляемый под нижний конец дна. Выгружают зерно, открывая боковую стенку тележки.

Затем пшеницу пропускают через вальцы 21 с нарезкой 20 рифлей на 1". Нарезной валик только один, а второй гладкий. На вальцах зерно немного сдавливается, и его поверхность получается н е - р о в н ой (следы от рифлей). Такое предварительное подплюще - ние сокращает процесс варки и обеспечивает равномерную прова - ренность зерна.

454 кг подплющенной пшеницы загружают в подвижную загрузочную тележку 22, куда одновременно подают порцию сиропа (215 л). Зерно и сироп в вараппарат загружают одновременно.

Варку производят в вараппаратах 23 при давлении пара в 1 атм 2 часа. Сваренное зерно выгружают на ленточный транспортер 24,

|

Зерно |

|

Рис. 85. Шнековый увлажнитель (схема): 1— сетчатое дно; 2— отводный жолоб |

Установленный под варааппарата - ми, и подают в гренулятор 25 для разбивки комьев и охлаждения. Затем зерно поступает на ленточную сушилку 26, где после 45 мин. сушки при температуре 82° влажность зерна снижается с 35 до 18—20%.

|

Рис. 86. Тележка для выстаивания увлажненного зерна (схема) |

Из сушилок зерно подают в темперирующие закрома 27, где оно находится 4—5 час. Из закромов зерно пропускают через цилиндрическое сито 28. в котором отделяют комья и мелкие отходы. Комья, получаемые сходом сита № 3, поступают на ломач 29, разрыхляются и снова подаются на просев на сито.

Проход сита № 8 идет на корма, а проход через сито № 3 при помощи шнека 30 подается на плющилку 31. Из плющилок хлопья самотеком поступают в газовые печи 32 для обжарки при температуре 200°. Обжаренные хлопья собираются на ленточный транспортер 33, подающий хлопья на охлаждающее сито 34.

Охлажденные хлопья поступают на бункер 37 над упаковочной машиной и расфасовываются в картонные коробки с внутренним пакетом, весом 285 г. Часть хлопьев упаковывают в коробки с наружной обверткой, весом 28 г. Затем коробки укладывают в гофрированные ящики и отправляют на склад готовой продукции.

Наполнение коробок упаковочными машинами производится по объему.

Способ употребления пшеничных хлопьев аналогичен кукурузным хлопьям.

По предварительным данным, удельные расходы на 1 т готовой продукции выразятся: расходы пара 2,5 т, воды 15 м3, газа 200 м3, мощности 12,5 квт.

|

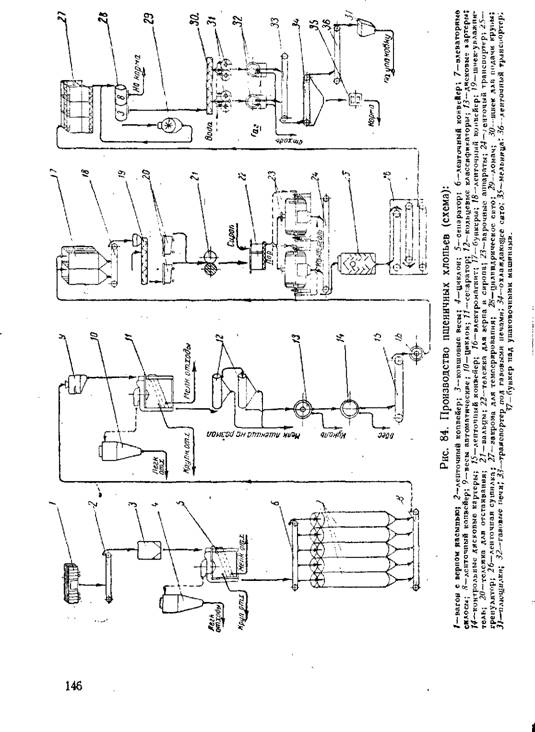

Рис. 87. Производство хлопьев с содержанием 40% отрубей (схема): 1—шнек; 2—бункеры; 3—ленточный конвейер; 4—шнек-увлажнитель; 5—тележки для отстаивания; 6—вальцы; 7—рассев; 8—контрольные вальцы; 9— рассев; 10—тележка для зерна и сирсцпа; 11—шнек; 12—вараппараты; 13— конвейер под вараппаратами; 14— гренулятор; 15— ленточная сушилка; 16— закрома для темперирования; 17— цилиндрическое сито; 18— ломач; 19— шнек; 20—плющилки; 21— газовые печи; 22—транспортер под газовыми печами; 23— охлаждающее сито; 24— мельница; 25— ленточный транспортер; 26— бункер над упаковочными машинами |

Хлопья с содержанием 40% отрубей

Схема производства этого вида продукта состоит из двух стадий: получение отрубей и производство хлопьев. На рис. 87 приведена схема производства хлопьев с содержанием 40% отрубей.

А) Получение 40% отрубей может производиться на обычной мукомольной мельнице, расположенной в районе произрастания сырья, и доставляться на завод хлопьев в мешках или на специальном оборудовании, установленном непосредственно на заводе хлопьев.

Пшеницу подвергают механической очистке от крупных и мелких примесей. Очищенное зерно пшеницы увлажняют в шнеке 4 теплой водой до 15—17% и в специальных подвижных тележках 5, выстаивают около 30 мин. Затем зерно пропускают через вальцы 6 с нарезкой 16 рифлей на 1", после чего просеивают на рассеве 7 с ситами № 8 и 10.

Сход верхних сит № 8 поступает на вторую пару вальцов 8 с нарезкой 20 рифлей, а Затем на вторую секцию рассева 9 с ситами № 10.

Сходом сит № 10 обеих секций рассева получаются крупные части зерна с содержанием 40% отрубей, а проходом сита № 10 — мелкая крупка и мучка, которая затем перемалывается в муку.

Б) Получение хлопьев с 40% отрубей: развернутые части зерна с содержанием отрубей подают в загрузочную тележку 10 — 275 кг. В это же время в бачок загрузочной тележки подают 118 л сиропа, который приготовлен по рецептуре:

Смесь пшеничной и осоложенной ячменной муки. 20 кг

Сахар песок................................................................... 4,5 »

Соль........................................................................... ' . 1,5 »

Вода................................................................................. 92 л

Варку загруженных в вараппарат 12 отрубей и сиропа производят 2 часа 15 мин.—2 часа 30 мин. при давлении пара в 1 атм. Сваренные отруби выгружают на ленточный лотковый транспортер 13, который подает продукт в гренулятор 14 для разбивки коімьев и охлаждения.

После гренулятора продукт поступает на ленточную сушилку 15, где после 45 мин. сушки при температуре 82° его влажность понижается с 35 до 20%- Из сушилки продукт поступает на темперирующие закрома 16, где находится 2 часа. Из бункеров продукт идет в цилиндрическое сито 17 для отбора крупных комьев и мелких отсевов.

Комья сходом сита № 3 поступают на ломач, разрыхляются и снова поступают на сито 17. Проход сита № 8 направляется в корма. Проход сита № 3 шнеком 19 подается на плющилки 20. Хлопья из плющилок самотеком поступают в газовые печи 21 для обжарки, которая происходит при температуре 140°. Обжаренные хлопья имеют влажность 2—3%. Из газовых печей хлопья собирают на ленточный транспортер 22 и подают на охлаждающее сито 23. Охлажденные хлопья поступают на упаковку 26. Просев с охлаждающего сита перемалывается на мельнице 24 и идет в корма.

Хлопья упаковывают в картонные коробки с внутренним пакетом весом 395, 225 и 28 г. Затем коробки укладывают в гофрированные ящики и отправляют на склад готовой продукции.

Отрубные хлопья употребляют так же, как и кукурузные. Во вкусовом отношении они соединяют в себе послабляющие свойства отрубей с высокой питательностью пшеницы.