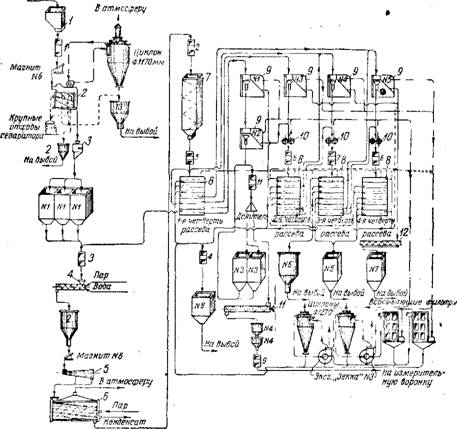

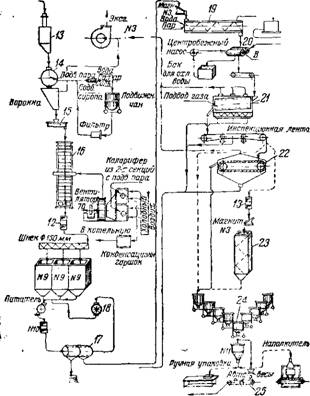

Схема технологического процесса производства кукурузных хлопьев на 1 линию

Технологический процесс производства кукурузных хлопьев на таком заводе состоит из трех основных частей: в первой части из предварительно очищенной кукурузы вырабатывают крупную крупу и побочные продукты — кукурузную муку и мелкую крупку, с отделением зародыша и оболочек от всех получаемых продуктов; во второй части процесса из крупной крупы вырабатывают хлопья; затем упаковка готовых хлопьев в картонные коробки, укладка и закупорка их в ящики.

Оборудование, перерабатывающее кукурузу, находится в экс - плоатации 8 рабочих часов в сутки. Остальные машины, вырабатывающие хлопья, работают круглосуточно.

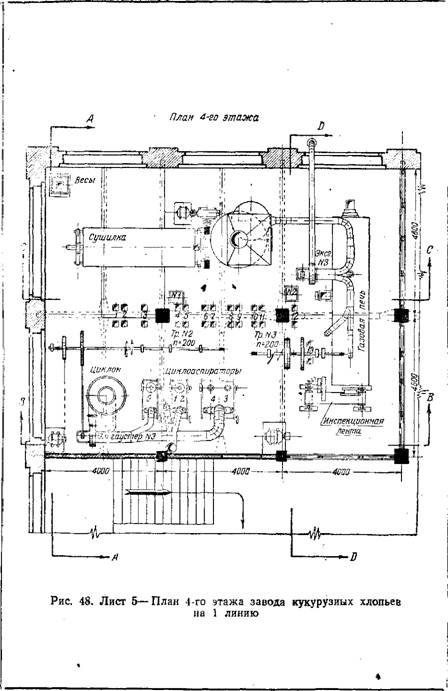

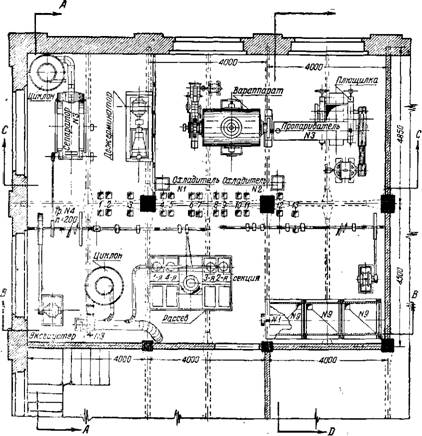

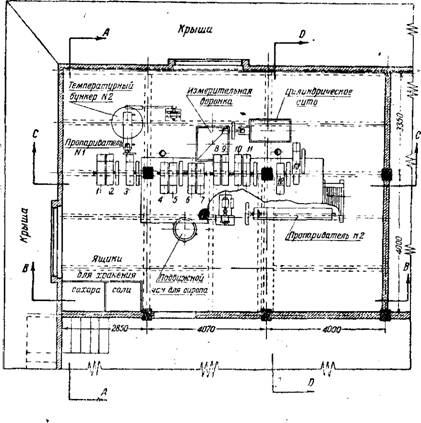

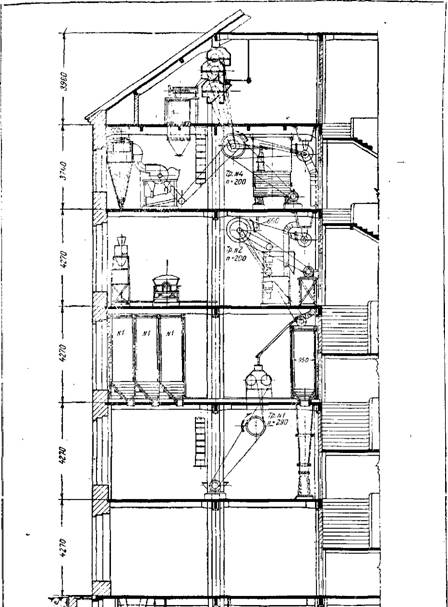

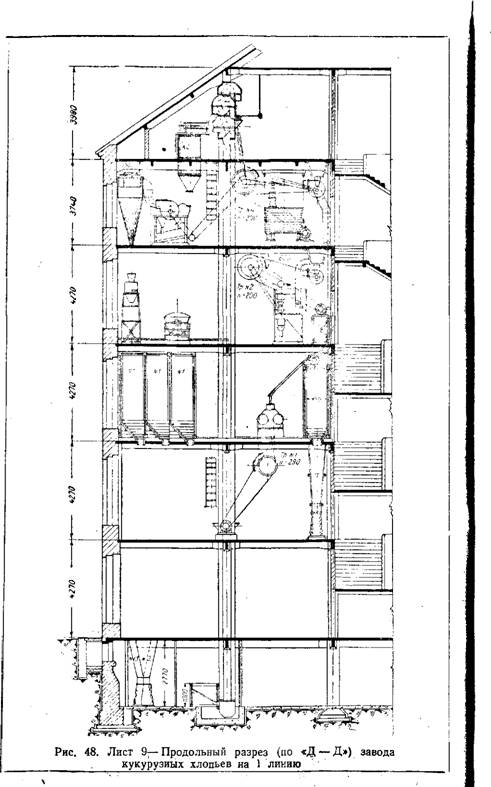

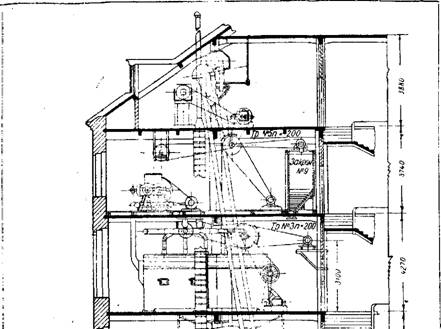

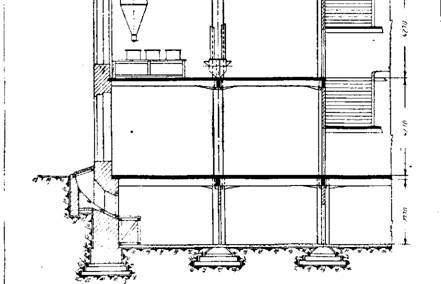

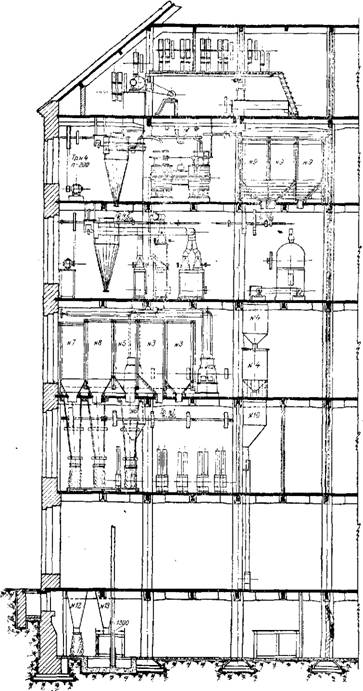

На рис. 47л. 1—2 и 48л. 1—11 показаны схемы технологического процесса и поэтажное расположение оборудования, соответствующие процессу производства, о котором говорится ниже.

Получение крупной кукурузной крупы (пригодной для переработки в хлопья), муки и мелкой крупки с отделением зародыша и оболочки (при работе одной линии)

Из основного склада хранения сырья (кукурузы) зерно товарной влажности, предварительно взвешенное, поступает с гужа в мешках по наклонному спуску в подвальный этаж. Из мешков зерно засыпают в завальную яму 1, обтянутую горизонтальной проволочной сеткой с отверстиями в 1—Зерно, проходя сквозь эти отверстия, освобождается от крупных посторонних примесей, которые периодически снимаются с поверхности сетки завалъ - щиком.

Из этой ямы зерно самотаской № 1 подается на 6-й этаж, где самотеком проходит через магнитный аппарат, после чего самотеком же поступает на зерновой сепаратор 2, установленный на 5-м этаже. Здесь зерно подвергается очистке по величине и удельному весу на наклонных ситах с одновременной продувкой его двумя вентиляторами, направляющими воздух в циклон, установленный возле сепаратора. В циклоне нагнетаемые туда воздухом крупные частицы постепенно оседают и отводятся по самотеку в бункер № 13, расположенный в подвальном этаже. Очищенный воздух выводится из циклона по трубе в атмосферу. С первого сита (ловушка) с диаметром ячей 32/64" и со второго сита 26/24" сходят крупные примеси зерна, которые собираются в мешок. С третьего сита 11/64" сходит очищенное зерно, которое самотеком направляется на автоматические 20-килограммовые весы «Хронос» 3, установленные на 4-ом этаже. Проходом третьего сита отделяется мелкая примесь, поступающая самотеком в бункер № 12, находящийся в подвальном этаже. Относы сепаратора также собираются самотеком в бункер № 13. _

Сепаратор приводится от трансмиссии № 4. Расход мощности равен 3 л. е.; число оборотов машины 430 в минуту, • производительность 1500—1800 кг/час.

Идущее самотеком очищенное зерно взвешивается на автовесах и идет дальше в закрома № 1, расположенные в количестве трех на 3-м этаже и предназначенные для хранения суточного расхода зерна. При большой засоренности зерна благодаря этим закромам можно осуществить его повторную очистку на сепараторе.

Из закромов № 1 зерно самотеком поступает в самотаску № 3, которая транспортирует его на 6-й этаж в пропариватель № 1 (4), установленный там над бункером № 2.

Одновременно с зерном в пропариватель подают пар давлением 1—1,5 атм и воду. Лопастями, посаженными на вращающийся, вал пропаривателя, зерно интенсивно перемешивается с водой и конденсирующимся паром (причем содержание влаги увеличивается до 22—25%) и передвигается вдоль пропаривателя к выпускному отверстию.

Из пропаривателя зерно самотеком идет в темперирующий

Бункер № 2, где оно находится в течение 1 часа под действием собственной теплоты и влаги, которая равномерно распределяется по всему зерну. Зародыш и оболочка более гигроскопичны, нежели ядро зерна, и увлажняются быстрее.

Из темперирующего бункера зерно выходит с размягченным эластичным зародышем и оболочкой, которые легко отделяются дежерминатором (зародышеотделитель) от эндоспермы. Основной целью пропаривания и темперирования зерна является максимальное отделение от него впоследствии зародыша и оболочки, что, в свою очередь, разрешает основную задачу получения из кукурузы крупы для производства хлопьев.

Приводится пропариватель от мотора через ременную передачу. Число оборотов на валу пропаривателя 53—55 в минуту, расход мощности 0,5 л. с.

По выходе из темперирующего бункера зерно проходит вторично через магнит и поступает в двжермипатор 5 (рис. 49), рабочие органы которого состоят из 1) неподвижной конической обичайки и 2) вращающегося конического барабана, составленного из отдельных чугунных секций.

Поверхности основных рабочих секций имеют выступы — тупые зубцы соскообразной формы, расположенные по винтовой линии. Часть поверхности обичайки имеет металлические ситовые полосы с круглыми отверстиями d = 5 мм. Расстояние между рабочими поверхностями регулируется рычагом, при помощи которого вал вместе с барабаном передвигают в горизонтальном направлении.

Зубцы раздирают на части зерно, попавшее между рабочими поверхностями, и одновременно от него отделяются зародыш и оболочка. Крупные части идут сходом в конце обичайки, а мелкие проходом сквозь отверстия сита. Установлен дежерминатор на 5-м

|

Рис. 47. Лист 1 — технологический процесс завода на і линию (схема получения Кукурузной крупы и побочных продуктов): /— завальная яма; 2— зерновой сепаратор; 3— автовесы «Хронос», 4— горизонтальный пропариватель № 1 для зерна; 5—дежерминатор; 6—горизонтальная сушилка; 7—■ охладительная колонка; 8— двухкорпусный рассев; 9— циклоаспи - раторы № І, 2, 3, 4, 5; 10— вальцовый станок; 11—пропариватель № 2 для Крупы; 12— шнек Закрома и бункеры: № 1— закрома для очищенного зерна кукурузы емкостью 1і,5 т; № 2—бункер для темперирования кукурузы; № 3—закрома для крупной крупы; № 4—■ бункеры для темперирования крупки; № 5—■ закром для мелкой крупки; № 6— бункер для крупной муки; № 7— закром для зародыша; № 8— закром для кормов; № 12—бункер для мелких отходов сепаратора; № 13—бункер для отходов циклона Нумерация самотасок вписана в схематическое изображение самотаски на чертеже. |

Примечание. Аспирация мапінн на схеме предусмотрена в двухі вариантах: 1) сеть варианта установки циклонов показана на схеме пунктиром; 2) сеть варианта установки всасывающих фильтров показана сплошной линией.

Эгаже и нриводится непосредственно мотором, соединенным с валом барабана при помощи эластичной муфты и делающим

|

725 об/мин. Расход мощности 40 Крупа |

|

Конденсационный горшок |

|

Наклонный самотек для хлопьеВ |

|

Мелкий проход дилиндр. ста і |

|

В склад |

|

Рис. 47. Лист 2 — технологический процесс завода на ) линию (схема получения кукурузных хлопьев): |

|

В канализацию Холодная Йода канализацию Транспортер для хлопьеВ из под балков |

|

JfiJm Иа дыбой |

Л. с. Производительность дежер-

13—измерительная воронка; 14— варочный аппарат; 15—распределительная коробка; 16—вертикальная сушилка; 17—цилиндрическое сито; 18—ломач; 19— пропариватель с паровой рубашкой; 20— плющильный станок; 21— газовая печь; 22—охлаждающее сито; 23—охлаждающая колонка; 24— охлаждающие подвижные бункеры; 25— упаковочная машина. Закрома И бункеры: № 9— закрома для темперирования крупки; № І0— бункер для брака и высевок хлопьев; № 11 — бункер для хлопьев над столом ручной

Упаковки

Минатора зависит от твердости кукурузы и степени износа рабочих поверхностей и составляет 1000—1800 кг/час. Сравнительно часто срабатывающиеся части легко заменяются запасными.

Из дежерминатора сход, и проход самотеком поступают в находящуюся на 4-м этаже горизонтальную паровую сушилку 6

|

ЩШЇШЯ™' |

|

-Д |

|

4050. |

|

-4000- |

|

-д |

|

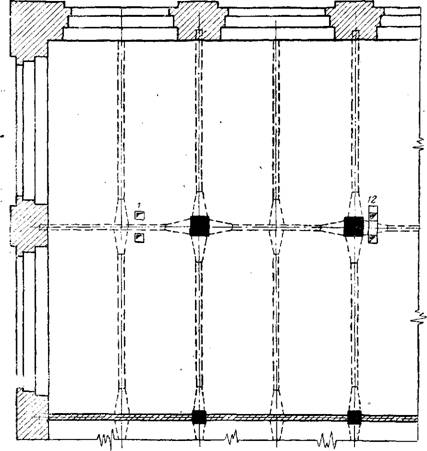

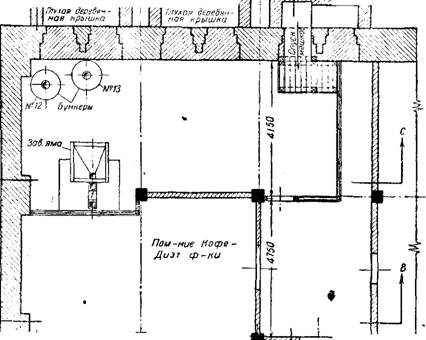

Рис. 48. Лист і — План подвального этажа завода кукурузных хлопьев на 1 линию |

|

-4U00- |

*

|

Рис. 48. Лист 2 —План 1-го этажа завода кукурузных хлопьев На 1 линию |

|

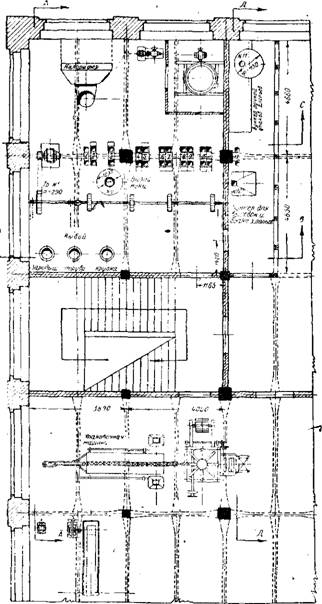

Рис, 48. Лист 3 —План 2-го этажа завода кукурузных хлопьев на 1 линию |

|

Рис. 48. Лист 4 — План 3-го этажа завода кукурузных хлопьев На 1 линию • е |

«

|

81 |

|

|

|

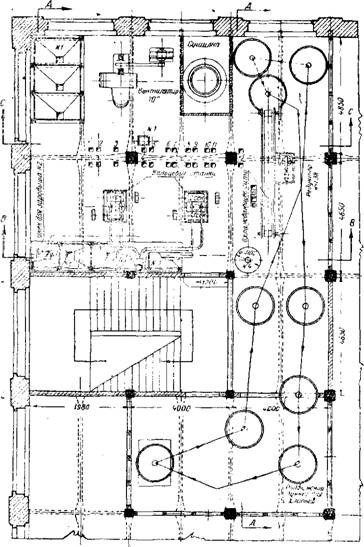

Пмап 5 этажа

Рис. 48. Лист 6— План 5-го этажа завода кукурузных хлопьев . на 1 линию |

|

T |

|

83 |

|

План 6-го этажа

Рис. 48. Лист 7— План 6-го этажа завода кукурузных хлопьев Иа 1 линию |

|

|

|

Рис. 48. Лист 8— Продольный разрез (по «А — А») завода кукурузных хлопьев иа 1 линию |

|

|

|

|

|

Рис. 48. Лист 10—Поперечный разрез (по «С—С») завода кукурузных хлопьев на 1 линию, |

|

Рис. 48. Лист 11—Поперечный разрез (по «В — В») завода кукурузных хлопьев иа I линию |

(рис. 49а), устроенную следующим образом: в горизонтальном металлическом шкафу вращается укрепленный на валу наклонный трубчатый барабан. Внутри каждой трубки находится тонкая трубка, один конец которой соединен с паровой камерой вращающегося вместе с трубками диска; другой конец тонкой трубки открыт. Конец наружной трубки с той же стороны, как и у тонкой (внутренней) трубки, также соединен с вращающимся диском и сообщается с его другой паровой камерой; противоположный конец наружной трубки наглухо закрыт.

Пар давлением до 4 атм из паровой камеры поступает в тонкие (внутренние) трубки и выходит через их открытые концы по второй

|

Рис. 49. Зародышеотделитель (общий вид установки) |

Наружной трубке, попадая затем во вторую паровую камеру, откуда через конденсационный горшок возвращается обратно в котельную.

Число оборотов вала барабана 20 в минуту. При вращении наклонного трубчатого барабана сушимый продукт перебрасывается (специальными лопастями) по горячим трубам и передвигается постепенно к выходному отверстию. Влажный воздух, образующийся в процессе сушки, по воздуховоду выводится в атмосферу.

Расход мощности равен 7 л. с. Продукт высушивается до 15% содержания влаги. Такой сравнительно большой процент снижения влаги объясняется необходимостью выпуска всех получающихся при зародышеотделении и последующей обработке попутных (помимо крупной крупы для производства хлопьев) продуктов (муки, мелкой крупки, зародыша и отрубей) с товарной влажностью.

Сушилка имеет такую же производительность, как и дежер - минатор. '

Самотаской № 2 продукт из сушилки подается на охлаждающую колонку 7 и после охлаждения там поступает по самотаске № 5 в первую четверть самобалансового двухкорпусного рассева 8. Охлаждение до сортировки горячего продукта является обяза-

|

Рис. 49а. Паровая горизонтальная сушилка (общий вид установки) |

Тельным, так как иначе, сита быстро закупориваются и севкость ухудшается. На сортировочной четверти рассева установлены номера сит: 14—14—14—12—10—8—6—3 (номер сита указывает число ниток на 1").

Проход сита № 14 самотеком собирается в самотаску № 4, которая подает отруби (корма) на закром № 7 емкостью 1,1 т, установленный рядом с закромами №№ 7, 5 и 3 на 3-м этаже.

Проход сита № 12 самотеком направляется на циклоаспиратор № 5 (9) (рис. 50), находящийся рядом с циклоаспираторами № 1 (9) — № 2(9) — Na 3 (9) и № 4 (9) на 4-м этаже. Проход сита № 10 самотеком поступает на циклоаспиратор № 4, а сход сита № 8 на циклоаспиратор № 3.

Сходом с сит № 6 и № 3 получаются целые зерна и половинки с неотделенными зародышем и оболочкой, которые самотаской № 3 снова подаются в пропариватель, подвергаясь впоследствии вторичной дежерминации.

Получение в продукте, после отделения-зародыша и сортирования, некоторого количества целых зерен объясняется" неоднократ-

|

Рис. 50, Циклоаспираторы (общий вид установки) |

Ностью зерна и наличием в нем округлых зерен, которые при первом проходе через дежерминатор частично остаются целыми.

Проходом с сит № 6 и № 3 получают среднюю и крупную крупу, вместе самотеком поступающие последовательно на циклоаспираторы №№ 1 и 2.

На циклоаспираторах силой ветра от вентилятора продукты сортируются по удельному весу (отделение мелких частиц зародыша и оболочки от добротных частиц эндоспермы). Отвеенная оболочка от крупы из циклоаспиратора № 1 самотаской № 4 подается в закром № 8.

На циклоаспираторе № 2 крупу вторично провевают при большей силе ветра, и от нее отделяются тяжелые частички с некоторым содержанием зародыша и оболочки (относы), поступающие для дальнейшего отделения добротных частичек эндоспермы от зародыша и оболочек на 1-ю секцию вальцов 10 самотеком. Хорошо очищенная крупа из циклоаспиратора № 2 самотаской № 11 транспортируется на 6-й этаж, где при помощи делителя может быть направлена на два закрома № 3 (емкостью каждый по 2,25 т) и на пропариватель № 2 (11).

Работой циклоаспиратора № 2 заканчивается технологический процесс получения крупы из кукурузы для производства хлопьев. -Остальную часть раздробленного зерна, получающуюся при дежер - минации, обрабатывают (после сортировки на первой четверти рассева) на трех циклоаспираторах №№ 3, 4 и 5, трех парах нарезных вальцов 600X250 (10) и на трех четвертях рассева. Схему рассева несколько изменяют и сита устанавливают наклонные. Очистка сит осуществляется цепочками.

Схема технологического процесса дальнейшего отделения зародыша и оболочки и получения попутных продуктов в виде муки и мелкой крупки построена следующим образом.

Из циклоаспиратора № 3 продукт самотеком поступает на первую вальцовую систему (xk станка 600X 250 мм; диференциал 2:1; число нарезок на \"—8; продольный уклон рифлей 7°; окружная скорость валков 6 м/сек), откуда самотаской № 8 подается на вторую четверть рассева, имеющую сита: 8—30—30—24—24—20—16.

Из циклоаспиратора № 4 продукт самотеком идет на вторую вальцовую систему (Уг станка 600X250 мм: диференциал 2:1; число нарезок на 1"—16; продольный уклон рифлей 7°; окружная скорость валков 6 м/сек), откуда самотаска № 7 подает его на третью четверть рассева с ситами 14—30—30—24—24—22—18.

На третью вальцовую систему (% станка 600X250 мм; диференциал 2:1; число нарезок на 1"—24; продольный уклон рифлей 7°; окружная скорость валков 6 м/сек) продукт самотеком поступает из циклоаспиратора № 5. Из-под вальцов по самотаске № 6 продукт поступает на четвертую четверть рассева с ситами 20—30— 30—26—26—24—24.

Относы с циклоаспираторов №№ 3, 4 и 5, а также сходы с сит №№8, 14 и 20 (со второй, третьей и четвертой четверти рассева) Поступают (группой или каждый отдельно) через шнек 12 на закром № 7 (для зародыша) или на закром № 8 (для отрубей) через самотаску № 4 (корма). Самотек должен иметь перекрыши, и, в зависимости от качества зародыша и оболочек, они направляются в тот ■или иной закром.

, Проходом через все сита № 30 получается крупная мука, которая самотеком попадает в бункер № 6.

Проходом через сита №№ 24 и 26 получают мелкую крупку, самотеком поступающую в закром № 5. Со второй четверти рассева проходы сит №№ 20 и 16 самотеком идут на вторую вальцовую систему, а сход с сита № 16 — на циклоаспиратор № 4.

С третьей четверти рассева проходы сит №№ 22 и 18 самотеком направляются на третью вальцовую систему и сход с сита № 18 — на циклоаспиратор № 5. Из закромов №№ 5, 7, 8 и 6 мелкую крупку, зародыш, отруби и муку выбивают ежедневно в мешки и отправляют в склад.

Вальцовые станки установлены на 3-м этаже и приводятся от трансмиссии № 1, имеющей скорость 290 об/мин. Число оборотов вальцов 450 в минуту.

Расходует каждая пара вальцов по 6 л. с. Рассев подвешен к потолку 5-го этажа, приводится от трансмиссии № 4 и вращается со скоростью такой же, как и трансмиссия (200 об/мин). Расход мощности рассевом равен 0,5 л. с. Циклоаспираторы приводятся от трансмиссии № 2 (200 об/мин), каждый расходует 0,5 л. с. и вращается со скоростью 160 об/мин.

Аспирация циклоаспираторов, рассева и вальцовых станков осуществляется при помощи двух эксгаустеров и двух циклонов. Относы из циклонов поступают в отрубной закром № 8.