Производство овсяных круп

. Мельницы для обработки овса, или так называемые крупорушки, в старой дореволюционной России впервые появились на юге, но ввиду малого спроса на эту крупу производство ее было ничтожно. Оно стало быстро расти только в Советском Союзе, в 30-х гг. этого столетия, на основе современной техники. Имеются заводы, оборудованные новейшими машинами и аппаратами — Воронежский, Челябинский, Костромской и др., которые выпускают овсяную крупу целыми ядрами, в виде дробленки, и могут производить коричневую крупу.

Качество овса, поступающего в обработку, всегда колеблется в очень широких пределах, что требует применения различных приемов в его подготовке. Поэтому принято среднее качество овса: влажность 14%, сорность 2%, пленчатость 28%, мелкий овес 10%.

Весь технологический процесс разбивается на две части — подготовительную и рушильную. В подготовительной части овес освобождают от всех примесей растительного и минерального происхождения, от щуплого зерна, запаривают и подсушивают. В рушильном отделении овес рассортировывают по величине, рушат, отделяя цветочные оболочки, сортируют на ядро или, после дробления (резки), на дробленую крупу и выбивают в мешки.

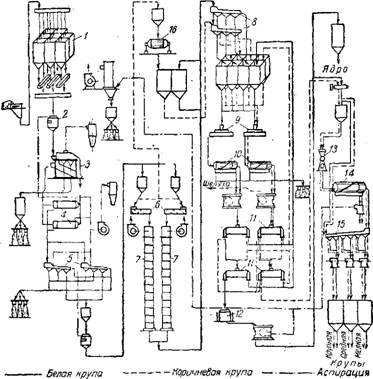

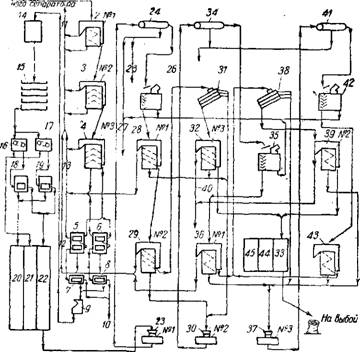

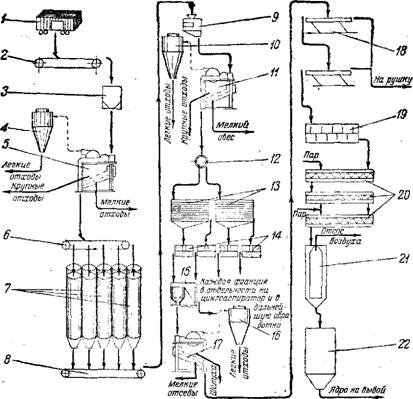

На рис. 2 показана схема технологического процесса овсооб - дирного завода, перерабатывающего в сутки 24 т овса в крупу.

Поступивший из силосов 1 в подготовительное отделение овес йроходит через автоматические весы 2 и поступает на сепаратор

|

Рнс. 2. Схема технологического процесса овсообдирного завода производительностью 24 т овса в сутки' |

3 обычного типа с вентиляторами и металлическими штампованными ситами с отверстиями следующих размеров: приемное 35Х Х.7 мм>второе 25X4 мм и третье 15X1.75 или 1,5 мм. На сепараторе отсеваются грубые примеси (крупный сор, земля, песок, крупное зерно), мелкие же примеси — мелкие зерна и легкие относы через вентилятор попадают на циклон.

После сепаратора, пройдя магнит, овес поступает на триеры 4 с фрезерованными ячейками в 5^ мм для очистки от куколя, мел: кой пшенйчки и других примесей (рис. 3).

Пройдя триеры, овес поступает на самобалансирующиеся плоские сита 5 (рис. 4) с уклоном 1 : 25 или сортировальные цилиндры. Плоские сита похожи на '

Рассев с таким же движением, но имеют лишь по одному ситу, общей поверхностью в 3 м2. Сито металлическое, штампованное, съемное; в зависимости от требуемой степени сортиров, ки и качества овса размер продолговатых ячей от 1,5 до 1,75X20 мм. Для наибольшей просеваемости продолговатые отверстия расположены в шахматном порядке, что увеличивает интенсивность просевания. а

|

Рис. 3. Триерный барабан для отделения круглых семян и сечки от целых зерен (общий вид}

|

На этих аппаратах от основной массы зерна отделяют щуплые, мелкие, пустые, зерна, которые идут как фуражный материал, так как дальнейшая их обработка нерациональна. Нормально этот отход не должен превышать 10% общего Рис. 4. Плоское сито (общий вид)

Количества зерна, поступившёго на первые аесы, а количество зерен в сходе размером меньше 1,75 мм не должно превышать 2—3%.

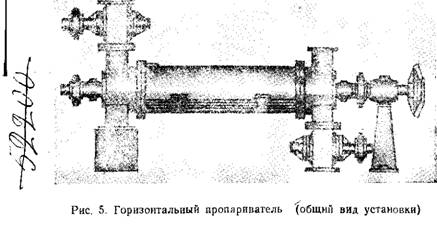

После предварительной очистки зерно поступает на вторые автоматические весы; по разности между первыми и вторыми весами определяют общее количество отходов, что дает возможность вводить соответствующие поправки при расчете выходов. G автовесов отсортированный овес поступает на горизонтальные пропариватели в, куда подается пар давлением 1,5—2 атм.

Пропариватель (рис. 5) представляет собой цилиндр с вращающимся внутри его шнеком; он имеет входную и выходную коробки,

|

|

Устройство которых позволяет в поступающий в цилиндр овес давать определенное регулируемое количество пара до выхода овса из цилиндра. Количество пара, поступающее для пропаривания, меняется в зависимости от состояния зерна и дальнейшей его обработки.

Зерно находится по, ь действием пара до 1 мин. при температуре пара 100—120°. Влажность зерна после пропаривателя увеличивается на 6—8%. Перемешанное, распаренное и несколько разбухшее зерно выходит из пропаривателя с температурой 75° и влажностью 18—22%. Производительность горизонтальных пропарива - , телей 650 кг/час.

После пропаривателя зерно поступает на паровые вертикальные сушильные колонки 7 (рис. 6), представляющие собой высокие вертикальные шахообразные металлические колонки с расположенными в шахматном порядке рядами паровых трубок. Зерно, заполняя всю сушильную колонку, под влиянием собственной тяжести

2 Пі ( 17

Медленно сползает, огибая эти паровые трубки и переворачиваясь, подсушивается и выпускается внизу в сборный шнек. Каждая сушилка имеет эксгаустер, который через специальные каналы отсасывает влажный воздух. Время нахождения овса в колонках регулируют увеличением или уменьшением выпускного отверстия посредством рычажного шибера, перед которым вращается сыповой валик квадратного сечения.

|

Рис. 6. Вертикальная паровая суЩилка |

Давление пара колеблется от 4 до 6 атм, температура в сушильных колонках — от 100 до 145°, в зависимости от дальнейшего процесса обработки. Температура овса, вышедшего из колонок, 45—50°, а влажность 8—10% и ниже. Производительность сушилки с поверхностью нагрева в 54 м2 и высотой 8,8 м равна 700 кг/час. Зерно находится под воздействием тепла 2—3 часа.

Цель пропаривания и сушки овса—облегчение отделения оболочки от ядра; проникновение влаги между ними вызывает разбухание зерна, причем при последующей сушке эта влага быстро превращается в пар, что вызывает отставание оболочки от ядра. При сушке оболочка становится хрупкой, при шелушении легко дробится, и ядро вываливается наружу. Кроме того, процесс пропаривания и сушки уничтожает горечь, свойственную сырому овсу.

Очищенный таким путем, пропаренный и подсушенный, овес подготовлен к дальнейшей обработке и поступает в рушильное отделение. Про-

Цесс рушки проходит тем успешнее, чем равномернее размер зерен, поступающих на камни. Поэтому перед поступлением на рушку все зерно сортируют по величине на 3—4 фракции (сорта).

Сортировка производится на самобалансирующем сите «план - зиб» 8. Размер ячеек сит: 25Х2 мм; 25X2,25 мм; 25X2,75 мм. Три сорта получают проходом и четвертый сорт — сходом. Отверстия в ситах расположены в шахматном порядке. Сита чистятся снизу при помощи шариков из мастики, помещенных в клетках из проволоки. Сортировку можно вести также и на обыкновенных рассевах. £>то деление по величине дает возможность посылать каждый размер на отдельный шелушильный постав, где расстояние между камнями можно держать определенной величины, чем уменьшается

количество сечки и необрушенного овса. Производительность план, зиба до 1600 кг/час.

Рассортированный по величине овес поступает по фракциям в свои закрома. Из закромов каждая фракция идет на свой шелушильный постав (ри<з. 7) для рушения 9.

|

Рис. 7. Рушильный постав (общий вид) |

Рушильный постав состоит из двух чугунных дисков с налитой наждачной поверхностью толщиной в 38 мм. Нижний камень — бегун, а верхний установлен неподвижно. Диаметр дисков колеблется от 600 до 1500 мм, число оборотов бегуна бывает соответственно от 370 до 125 в 1 мин. Устройство напоминает обычный жернов с вертикальным валом, вылегчивателем и нижним бегуном. Мелющая поверхность бороздок не имеет.

В табл. 10 приведен состав камня и количество потребного материала в соответствии с номером машины.

|

Таблица 10

|

Производительность рушильного постава 600 кг/час. После рушильных поставов овес для отделения оболочки (полностью отставшей от зерен или лишь надорванной при рушении) поступает на горизонтальные щеточные машины 10, которые сдирают

Слабо пристающую оболочку овса и отсевают, пелеву, мяккну и сечку (рис. 8). Пропускная способность одной машины размером 720Х 2500 мм равна 340 кх/час.

Цилиндр щеточной машины затянут двумя цинковыми продырявленными ситами с размерами ячей: первое сито для пелевы имеет продольные отверстия 25X0,75 мм, второе, для сечки, с круглыми отверстиями, диаметром 1,5-—1,75 мм.

Проход — мучка с частичками шелухи, а сход поступает на аспираторы, где воздухом от зерна отдуваются не отделившиеся на центрифугале пелева я мякина.

|

Рис. 8. Горизонтальная щеточная машина (общий вид) |

После прохода щеточных машин продукт представляет собой смесь из обрушенных готовых зерен и зерен, лишь частично очищенных от оболочек.

Для разделения обрушенных зерен от необрушенных все зерно поступает на специальные сортировальные падди-машины 11 (рис/ 9 и 10).

Падди-машина представляет собой ящикообразный корпус с числом камер до 45, расположенных в трех этажах и работает по принципу самосортирования, разделяя продукт по удельному весу. Имеет прямолинейно-возвратное движение с одновременным приседанием на пружинах.

Продукт через питательный желоб поступает на наклонное гладкое металлическое дно, и, распределяясь по всей длине стола, скользит по дну в направлении, перпендикулярном движению машины, между рядами особого вида треугольных гребешков, расположенных по всей плоскости днища. Сортировальный стол в работе имеет определенный уклон, регулируемый двумя маховичками в зависимости от сортируемого продукта. Для равномерной засыпки подачу зерна также можно регулировать для каждой камеры.

Необрушенные зерна, как более легкие, всплывают на верх общего потока зерна и гребешками (гонками) сгоняются к верхнему краю наклонного дна, а чистое зерно, как более тяжелое, скользит по дну вниз к другому краю дна, где и выводится наружу. Для

|

Рис. 9. Падди-машина — Главпйщемаша (общий вид) |

|

Рис. 10. Установка двух падди-машин Главпйщемаша |

Овса падди-машина дает в минуту 90—100 качаний. Первая падди - машина отделяет до 65% от общего количества поступившего на нее зерна. Необрушенные зерна возвращаются в один из закромов для последующего рушения на поставах.

Обрушенное зерно, полученное с падди-машины, обычно содержит некоторое количество необрушенных зерен и поступает для контроля еще на одну падди-машину, где вновь отделяются необрушенные зерна и отводятся вместе с отделенными ранее на рушку.

Производительность одного канала 40 кг продукта в час; 30-ка - нальная машина дает 1200 кг/час.

Отделение необрушенных зерен от обрушенных производится также на дисковых триерах (рис. 11 и 12). Эти машины дают более

|

Рис. 11. Дисковый триер (общий вид) |

|

Рис. 12. Дисковый триер (разрез) |

Тщательную рассортировку продукта и более Высокую производительность, чем падди-машины.

Основное чистое зерно, очищенное от оболочек, сечки, необрушенных зерен, поступает на шлифовальную машину 12, представляющую собой наждачный конус на вертикальном валу, вращающийся в кожухе из проволочной сетки. В теле кожуха укреплены по вертикали три полосы из резины, способствующие скорейшему выходу продукта из машины в целях уменьшения интенсивности воздействия на зерно (рис. 13).

Шлифовальная машина, удаляя волоски бородки, снимая остатки пленки (плодовые и семенные оболочки), полирует зерно, придает ему блестящий внешний вид и обеспемивает лучшую сохранность. Шлифовальный конус, в зависимости от своего диаметра, делает от 180 до 500 об/мин. Его производительность 1600— 2300 кг/час,

|

Рис. 13. Шлифовальная машина Рис. 14. Дробилка (общий вид) (общий вид) |

После шлифовки зерно поступает на аспирационные колонки для отвеивания частичек оболочек и мучели, которые идут в отходы. Этим заканчивается процесс получения овсяной крупы в виде ядра, с допускаемым содержанием необрушенных зерен до 0,5% и влажности 8,5%.

Для производства дробленой белой крупы полученное ядро, пройдя электромагнит, поступает на резальную дробилку 13 типа Эксцельсиор, представляющую собой два резальных диска, насаженных на горизонтальном валу, причем один диск получает быстрое вращательное движение. Расстояние между дисками регулируется маховичком, и их необходимо держать высоко, чтобы получалось меньше муки (рис. 14). Производительность дробилки' 300 кг/час.

После резки продукт, не одинаковый по величине, поступает на щеточную машину 14 для отбора мучки и мелкой крупы. Сита для муки — проволочные № 32, для мелкой крупки — 'металлические с круглыми отверстиями диаметром 1,25 мм. Производительность щеточной машины 750 кг/час.

Крупа сходом идет на специальные плоские сита 15 (флахзиб) с прямолинейно-возвратным движением, где сортируется по величине на три сорта, от 2,5 до 1,24 мм. Первый сорт получается проходом через отверстия диаметром 1,25 мм, второй проходит через отверстия в 1,75 мм и третий — через отверстия в 2 мм. Сита — металлические, с круглыми отверстиями, очищаются снизу щетками. Производительность флахзиба размером 1000X3600 мм равна 700 кг/час.

|

Рис. 15. Паровой варочный котел с паровой рубашкой (общий вид) |

(2ход последнего сита идет обратно на резку для дальнейшего размельчения. Каждый сорт крупы провеивается затем на аспира- ционных колонках от мелкой крупки и мучной пыли и поступает в закрома или на выбой.

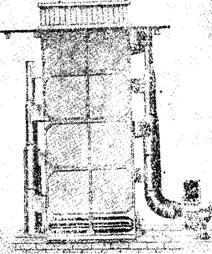

Для производства коричневой крупы овес, после предварительной очистки его от примесей, направляют в паровой котел 16 с двойной рубашкой, куда поступает пар (рис. 15). Одновременно с загрузкой в котел 500 кг овса туда вливают 90 л воды. Варка, а затем и сушка (в нем же) продолжаются 4 часа. Внутри котла поддерживают температуру 120—140° при давлении пара до 6 атм. Число оборотов — 10 в 1 мин.

Овес, полностью поглотивший воду и декстринизированный, приобретает коричневый цве'1.

Из парового котла овес поступает в закром и оттуда в рушильное отделение, где его обдирают и дробят, как описано выше для белой крупы. Крупа, получается стекловидная, коричневого цвета.

Выход в процентном соотношении от общего количества поступившего в обработку овса, по данным эксплоатации Челябинского овсозавода, таков;

TOC \o "1-3" \h \z крупы дробленой................................................................ 50,0

Годных отходов. . . . ■.................................................... 43,0

Негодных » •.......................................................................... 2,0

Потерь » •......................................................................... 5,0

Итого. . . . 100,0

Годные отходы состоят из:

Щуплого овса..................................................... • ... 10

Пелевы..................... •............................................................ 15

Лузги................................................... •................................. 15

Мучки......................................... • ............................................ 3

Итого-. . . . 43

Выл од крупы по сортам:

Мелкой крупы проход двух сит 1,25 мм—10 средней » » » » 1,75 » —16 крупной » » » » 2,0 »— 24

Итого. . . . 50

Выход целого ядра 53—58%.

Ориентировочный баланс переработки овса на крупу приведен в табл. 11.

На данную производительность завода по указанной схеме, при переработке 1000 кг сырого овса в час в крупу, расход пара выразится: для пропаривания овса 20 кг/час, для сушки овса 240 кг/час, всего 260 ,кг/час. Для производства коричневой крупы требуется 220 кг/час. Расход электроэнергии на данную производительность составляет 70 л. е., или 52 квт.

Аспирация машин устанавливается обычно всасывающая и делится на следующие магистрали:

1) аспирация зерноочистительных машин до горизонтальных про - паривателей,

2) черная аспирация рушильного отделения от сортировальных планзибов до шлифовок,

3) белая аспирация рушильного отделения от шлифовок до ас - пирационных колонок над закромами для готовой продукции.

Воздух из первой зерноочистительной магистрали, как несущий черную зерновую пыль, направляется в циклон. Воздух второй и третьей магистралей посылается через всасывающие фильтры. Кроме перечисленных аспирационных магистралей, устанавливают также эксгаустеры для отсоса влажного воздуха из вертикальных сушильных колонок.

|

Таблица 11 Ориентировочный баланс переработки овса ва дробленую крупу (составлен по материалам Воронежского НИИЗ. и данным эксплоатацни Челябинского комбината)

|

При поступлений в переработку зерна, не соответствующего установленным нормам, выходы изменяются следующим образом:

1) по влажности: на каждый 1% влажности свыше 14 до 18% выход крупы и отходов (пропорционально нормальным выходам) уменьшается на 1% при увеличении процента усушки; при уменьшении влажности от 14 до 11% выход крупы и отходов соответственно увеличивается и усушка уменьшается;

Зерно с влажностью свыше 18% перерабатывается по соглашению; за пониженную влажность менее 11 % выход крупы не увеличивается;

2) по сорной примеси: на каждый 1 % сора свыше 1 % выход крупы и лузги (пропорционально их выходам) уменьшается на 1 % за счет увеличения выхода отходов;

3) по зерновой примеси: на каждый 1% примеси свыше 2% выход крупы-ядра уменьшается на 1 % за счет увеличения выхода мелкой дробленой на 0,5% и годных отходов на 0,5%, а при выработке крупы дробленой выход крупы уменьшается на 0,5%, при увеличении выхода годных отходов на 0,5%; при уменьшении содержания зерновой примеси выход крупы соответственно увеличивается, а отход уменьшается;

4) по содержанию мелкого овса: при содержании мелкого овса на 1% более или менее 10% выход крупы уменьшается или увеличивается на 0,75%, а выход лузги уменьшается или увеличивается на 0,25% и выход мелкого овса увеличивается или уменьшается на 1 %;

5) по пленчатости: при увеличении, или уменьшении пленча - тости на 1% против 25% выход крупы уменьшается или увеличивается на 0,9% за счет увеличения или уменьшения выхода лузги;

6) выполнение предприятием норм выходов определяется по вышеуказанному расчету npto обязательном соответствии качества крупы нормам стандарта (по первому сорту ОСТ 3672). Крупа, не соответствующая стандарту, в выполнение норм выходов и в достижения производства не засчитывается.

Овсяные крупы и хлопья из них произв&дятся также и по другим схемам (см. ниже схемы I, II, III).

При разгрузке на мельнице овес проходит через приемный сепаратор, который удаляет всю пыль и полову аспирацией (воздухом).

Грубую постороннюю примесь (песок и семенную примесь) удаляют на ситах. Очищенное зерно ссыпают в закрома.

Вторая стадия производственного процесса — это прохождение очищенного овса через ряд машин, приготовляющих его для лущения и изготовления крупы. В этой стадии удаляются остающиеся семенные и зерновые примеси, а также и негодный овес. Чистое зерно механически подразделяется на три сорта, которые хранятся и перерабатываются отдельно.

Чистое зерно можно распределить на большее количество сортов, но это экономически невыгодно. На больших мельницах иногда и не практикуется полное отделение игольчатого овса и овса с двойными зернами, что при экономии на сортировке дает низкий выход, пониженную выручку за кормовой овес и повышает выход лузги на каждый баррель (180 фунт.) готового продукта. Этот метод, правда, может дать 1 баррель овсянки из 11 —12 бушелей натуристого овса, но выход кормового овса при этом будет низкого качества.

При лучшей сортировке, когда в производство пускается только безупречный овес, понадобится приблизительно 15 бушелей натуристого овса, но полученный кормовой овес будет отличаться более высоким качеством. Для получения 1 барреля овсянки потребуется 10,5 бушелей іНеполиостью отсортированного овса, но при этом отход лузги будет составлять до 110 фунт, на 1 баррель, а отрубей — до 20 фунт. Хорошо отсортированного овса на 1 баррель пойдет 9,5 бушелей чистого веса с выходом лузги 90 англ. фунт, и отрубей 15 фунт. Более тщательная отсортировка представляется экономной во всех отношениях, считая и более ровный выход крупы и хлопьев.

Приводимая ниже схема 1 (рис. 16) показывает все стадии производства овсянки, следующие за сортировкой овса. Сепаратор № 1,2 снабжен редкими ситами и работает с легким высасыванием, удаляя часть половы оставшейся лузги и более легкие зерна овса. Отходы с этого сепаратора идут на кормовой овес И, а очищенный им продукт поступает на сепаратор № 2 (3). Этот сепаратор дает более сильное всасывание и оборудован более мелкими ситами, удаляющими полову, лузгу и прочие легкие части.

Отход сепаратора № 2 поступает в кормовой овес, а очищенный на нем продукт идет на сепаратор № 3 (4), оборудованный еще более мелкими ситами и обладающий более сильным всасывающим действием.

Отходы с сепаратора № 3 поступают в кормовой овес, а очищенный продукт идет на бураты 5—6 для сепарирования игольчатого овса и овса с двойными зернами. Эти бураты представляют собой вращающиеся цилиндры с проволочной тканью, сквозь которую проходит игольчатый овес. У выходного отверстия устанавливают проволочную ткань, пропускающую только производственный овес. Овес с двойными зернами проходит через разгрузочный коней. Таким образом, мелкий игольчатый овес 12 и крупный овес с двойными зернами 13 отделяется от производственного овса и поступает в кормовую смесь.

С буратов готовый продукт поступает в куколеотборники 7—8, представляющие собою вращающиеся цилиндры, сделанные из зазубренного листового металла. Зазубрины удерживают куколь и уносят его, а крупный овес падает на конвейер. Таким образом

|

' Сырой овес U! прием-

|

Рис. 16. Производство овсиной крупы (схема 1): 1—элеватор; 2—сепаратор № 1; 3—сепаратор № 2; 4—сепаратор Ms 3; 5 и б— сортировальные бураты; 7 и 8— куколеотборники; 9—магнитный сепаратор; 10 — течка в закромы для куколя; 11 — течка к закрому кормового овса; 12—течка мелкого игольчатого овса; 13—течка крупного овса с двойными зернами; 14— закром над сушилкой; 15 —тарелочная паровая или огневая сушилка; 16 и 17— сепараторы; 18 и 19— бураты; 20— закрома для игольчатого овса; 21—закрома для овса с укороченными зернами; 22—закрома для крупного овса; 23—• лущильный жернов № 1; 24— шестиугольное сито — бурат лу- щилки № 1; 25—течка отрубей; 26—аспиратор лущилки № 1; 27—течка лузги в закром; 28—вейка № 1 лущилки № 1; 29—вейка № 2 лущилки №1; 30—лущильный жернов № 2; 31—падди-машина лущилки № 1; 32—вейка № 3 лущилкн № 1; 33— закром крупной овсяной крупы; 34— бурат лущилки № 2; 35— аспиратор лущилки № 2; 36— вейка № 1 лущилки № 2; 37— лу - щилка № 3; 38— падди-машина лущилки № 2; 39— вейка № 2 лущилки № 2; 40—течка к закрому кормового овса; 41— бурат лущилки № 3; 42— аспиратор лущилки № 3; 43— вейка лущилки № 3; 44— закром крупы от игольчатого овса; 45— закром крупы от укороченных зереи овса.

Куколеотборники удаляют куколь и другие слишком крупные для сита мельничного сепаратора зерна. Получающийся отход идет обычно в закромы для куколя 10. Часть отхода поступает в кормовой овес.

После этого обработанный продукт проходит через магнитный сепаратор 9 для удаления случайно попавших частиц железа, а затем — в закрома 14 над сушильной печью. Процесс сушки придает овсянке ореховый привкус и удаляет излишнюю влажность. В результате просушивания зерно сжимается, что в значительной мере облегчает отделение мелкого игольчатого овса или овса с укоро - «енными зернами от тяжелого овса.

Печи 15 могут быть для огневой или паровой сушки. Они представляют собой несколько противней, расположенных один над другим. В противнях овес постоянно перетряхивается мешалкой и, ссыпаясь с верхнего листа на нижний, разгружается. Есть и вертикальные сушилки, где зерно постоянно сыплется сверху, проходя сквозь нагретый паром или огневой топкой воздух. Эти сушилки дают наиболее ровную обработку продукта.

Из печей овес идет в сепараторы 16—17, которые представляют собою чугунные зазубренные секционные заслонки, движущиеся на бесконечных цепях под углом почти 45°. Загрузочная воронка находится на полупути спуска. Укороченное зерно овса проходит в особые гнезда заслонок, а крупные падают вниз, по спуску. Отходы идут в закрома для укороченного зерна 21, а продукт поступает на бураты 18—19 высушенного овса, откуда отходы проходят в закрома игольчатого овса 20, а основная масса поступает в закрома для крупного овса 22. Окончательно отсортированный на три группы овес готов теперь для процесса лущения.

Лущилка представляет собою горизонтальный карборундовый или наждачный жернов,. Она должна лущить овес при первом его прохождении, не давая большого количества муки и крупки. Лущение трех видов овса производится отдельно, потому что, проходя между двумя жерновами, овес иод действием центробежной силы принимает вертикальное положение.

Предполагается, что крупное зерно имеет 3/в" длины, игольчатый овес — XU", а укороченный овес — 11&". Если пропускать через жернова овес в смеси, то нужно было бы установить жернова доста-' точно сомкнуто, чтобы они могли лущить наиболее мелкое, укороченное зерно овса. В результате пришлось бы размолоть муку и крупку почти на х\" крупного зерна и около Vs" игольчатого зерна, для того чтобы укороченное зерно попало в переработку. Но плохая сортировка овса сопряжена с большим убытком, так как мука и крупка стоят приблизительно на 30% меньше, чем овсянка.

При отдельном лущении жернова устанавливают отдельно для каждого вида овса, и они дают минимум крупки, что сокращает потери на 10—15%.

Из закромов отсортированный овес опускается по течке на первый лущильный жернов 23, установка которого регулируется по мере прохождения овса. Овес лущеный полностью и неполностью, лузга и отруби проходят на бурат 24 с надлежащей ситовой тканью, просевающей отруби, 25, тонко перемолотую лузгу, пыль и т. п. Лущеный и нелущеный овес и лузга пропускаются через аспиратор 26, отделяющий лузгу от лущеного и неполностью лущеного овса. Лузга проходит в закром 27, а готовый продукт поступает на мельничную вейку лущилки № 1,28. Легкий не поддавшийся лущению овес отделяется воздухом и попадает в кормовой овес. Крупный и тяжелый, не поддавшийся лущению, овес отделяется на ситах, проходит на второй лущильный жернов 30, а готовый продукт поступает на вейку № 2 первой лущилки 29.,

Эта вейка оборудована более сильным всасывающим вентилятором, который удаляет весь легкий овес, оставшийся после вейки № 1. Здесь же установлены сита, которые производят сортировку лущеного и нелущеного овса. Овес, удаленный воздухом, поступает в корма. Нелущеный овес подается на второй лущильный жернов 30, а готовый продукт поступает на падди-машину первой лущилки 31. Отходы проходят на жернова лущилки № 2,30, а готовый продукт — на вейку № 3 первой лущилки 32.

Удаленное воздухом зерно поступает в рормовой овес 40, просеянное на ситах — на вторую лущилку 30, а готовый продукт — в крупяной закром 33.

Все отходы падди-машины должны пройти на вторую лущилку и собираются в закром, представляя однородную смесь нелущеного и лущеного овса, и затем идут на второй лущильный жернов 30. В общей сложности они не должны превышать 15—16% первоначального сортированного зерна.

Со второй лущилки 30 весь продукт пропускается через бурат второй лущилки 34, отсеивающий мелкий продукт. Отсюда овес поступает в аспиратор второй лущилки 35. отделяющей лузгу, а зерно идет на вейку второй лущилки 36. Эта вейка дает три продукта: во-первых, известное количество кормового, во-вторых, часть нелущеного овса, поступающего непосредственно на третью лущилку 37, и в-третьих, основную массу, поступающую на падди - машину второй лущилки 38. Отходы падди-машины проходят на третью лущилку 37, а основная масса — на вейку № 2 второй лущилки 39. Эта вейка дает три продукта: отходы кормового овса 40\ отходы, поступающие на третью лущилку 37, и готовый продукт, поступающий в закром готовой крупы 33.

Зерно в третьей лущилке 37 постоянно перемешивается, так как оно поступает с трех машин, связанных со второй лущилкой, что обеспечивает постоянное поступление равномерного продукта к третьей лущилке. С третьей лущилки зерно поступает на бурат третьей лущилки 41, просеивающий крупку и посылающий основную массу на аспиратор 42 для отделения от лузги. После аспиратора зерно проходит на вейку третьей лущилки 43, откуда первые отходы поступают в закром для лузги, вторые снова возвращаются на третью лущилку 37, а основная масса — в закром для готового

Продукта 33. Иногда эта третья Порция отсылается обратно на падди-машину второй лущилки 38 и на вейку № 2, 39, а потом в закром для готового продукта 33.

Система машин второй лущилки обрабатывает около 2/з того количества, которое осталось после машин первой лущилки, а все остальное обрабатывается системой машин третьей лущилки.

Обработка игольчатого овса и укороченных зерен овса проходит точно так же; только для обработки этого более мелкого зерна необходимо изменить скорость воздуха.

Производство «резаной крупы», требует пропуска крупы через овсянорезку, верхняя часть которой обычно движется горизонтально взад и вперед и снабжена рядом небольших отверстий, пропускающих крупу в продольном и вертикальном направлениях. Под этой верхней частью расположены ножи, которые мелко режут крупу. Смешанная таким образом крупа поступает на бурат с соответствующей проволочной тканью, которая производит тройную сортировку — крупную, среднюю и мелкую, называемую А, В и С.

Для этой цели обычно применяют лущеный игольчатый овес и укороченное зерно овса, а крупный овес оставляют для производства хлопьев. Весь кормовой овес (с первого сепаратора до последней сортировочной машины) смешивается, проходя к закрому для кормового овса, с известным процентом неполностью очищенного овса, произведенного на данной системе машин, смешанного с более легким крупным овсом, очищенным во время сортировки. Кормовой овес, поступающий из сепараторной машины, имеет некоторую небольшую усушку, но эта убыль небольшая.

Жернова, употребляемые для лущения, имеют обычно 48—45" в диаметре, и обыкновенно они одного размера, хотя вторая и третья лущилки производят только небольшую часть работы. Благ годаря этому всегда возможна замена, так что вторая и третья лущилки могут употребляться вместо первой в случае аварии.

Представленная здесь общая схема может быть применена для крупорушки в 100 баррелей (8,16 т) пропускной способности в день и выше. Единственная разница у больших мельниц заключается в том, что здесь применяется принцип параллельных установок: вместо одной ставится несколько разных машин.

Каждая машина с аспиратором должна быть снабжена пыле - собирателем. Изъятая пыль поступает частью в овсяную лузгу, а частью в крупу.

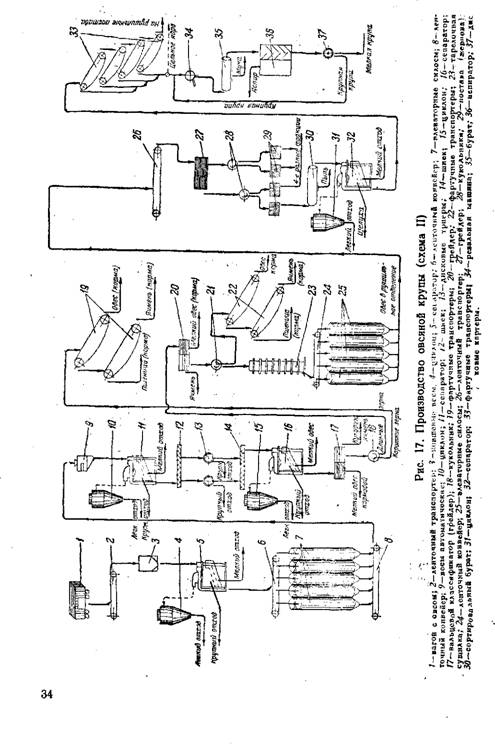

На рис. 17 приведена схема И производства овсяной крупы. Схема очистки овса состоит в следующем: овес поступает на завод в вагонах 1 и разгружается в элеватор. В элеваторе зерно взвешивают 3 и очищают предварительно на сепараторе 5 от грубых примесей.

/ Из элеватора 7 зерно подают в очистительный корпус. Здесь овес пропускают через весы 9 в сепаратор 11 первой очистки, на котором отбираются крупные и мелкие примеси. Иосле сепаратора

3 Производство сухих завтраков

|

|

Овес при помощи шнека 12 подается в картер-диски 18 для отбора крупных примесей (кусочков стеблей, различных комьев и т. п.).

Из картер-дисков овес поступает на сепараторы 16 для отбора мелкого овса, идущего на корма, и мелких примесей. Затем овес подается на грейдеры 17, на которых сходом отбирается кукуруза, ячмень и другие крупные зерна, а проходом идет крупный и мелкий 4 о вес, каждая фракция в отдельности. Мелкая фракция овса направляется на корма, а крупная поступает на кукольники 18, где * отбирается ячмень, пшеница и другие крупные зерна, которые затем разделяются по фракциям и идут в корма.

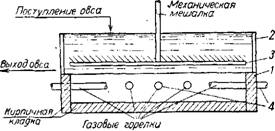

Овес поступает на дисковые сушилки 23 для сушки, которая производится при помощи газа. Каждая сушилка имеет 14 дисков, расположенных один на другом; овес сушится 1 час 45 мин. при температуре 85—100°, причем влажность его снижается с 12,5 до 6,5%. Во время сушки овес проходит последовательно все 14 дисков сушилки.

На рис. 18 показана схема сушилки, Сушилка представляет металлическую многоярусную тарелочную жаровню 2, внутри каждой тарелки находится мешалка 3. Установлена она на кирпичном

|

Рис. 18. Тарелочная сушилка с механической мешалкой (схема) 1 — кирпичное основание; 2 — металлическая тарелочная жаровня; 3—мешалка; 4—газовые горелки. |

Основании 1. Под жаровней 2 расположены газовые горелки для подогрева. Продукт поступает в верхнюю часть жаровни и подсушивается при перемешивании мешалкой 3 и подогреве от горелок 4. Подсушенный овес из сушилки выгружается сбоку в нижней части жаровни (тарелки).

Производительность одной сушилки равна 115—125 т в 24 часа. Из сушилок овес транспортером 24 подается в силосные зак - ромы 25 с запасом на 24-часовую производительность завода.

Очишенный и подсушенный овес из закромов подается транспортером 26 на 'грейдеры 27 для разделения овса на две фрак-, ции — толстые и тонкие зерна. Затем каждая фракция в отдель-

Йости поступает на кукольники 28 для разделения, в свою очередь, на две фракции по длине: 1) овес толстый длинный и толстый короткий и 2) тонкий длинный и тонкий короткий.

После разделения овса на четыре фракции каждая фракция в отдельности поступает на рушильные постава 29 для снятия оболочки. Постава имеют диаметр 4 фута, ширина размольного круга 10", число оборотов 180 в минуту, производительность 750 кг/час, расход мощности при работе 4—5 л. с.

После рушки овес подается на бураты 30 для отбора пыли, которая проходит через сито № 11. После бурата продукт поступает

|

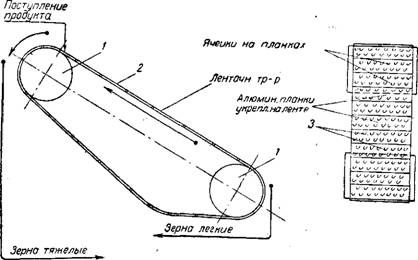

Рис. 19. Фартучный конвейер (схема): І — цилиндрические барабаны; 2 — прорезииеииая леита; 3 — алюминиевые Плаики о ячейками |

Самотеком на сепаратор 32 для отбора шелухи, мелкой сечки и пыли. После сепаратора ядро поступает на фартучные наклонные транспортеры 33, имеющие ячейки, в которые попадает рушеное ядро, а сходом вниз скатываются зерна нерушенные, в оболочке, которые поступают снова на постав.

На рис. 19 дана схема фартучного конвейера, предназначенного для отделения необрушенного овса от обрушенного. На двух цилиндрических барабанах 1 натянута прорезиненная лента 2, на поверхности которой укреплены алюминиевые планки, имеющие на своей поверхности ячейки 3 Конвейер установлен наклонно. Руше ный овес поступает в верхней части конвейера. Рушеные ядра, как более тяжелые и меньшие по величине, залегают в ячейках 3 и сваливаются в верхней части конвейера. Нерушенное зерно, как более легкое и большее по величине, скатывается вниз но конвейеру. Через такую машину ядро пропускается 3—4 раза, после чего его считают чистым и готовым к плющению.

Для получения мелкой крупы овсяное ядро после очистки поступает на резальную машину 34. После резки продукт идет на бурат 35 и аспиратор 36 для отделения мучки и сечки, а резаное ядро попадает на дисковый картер 37 для отбора крупной крупы, которая снова поступает на резку.

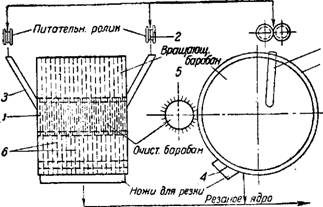

На рис. 20 приведена схема резальной машины. Резальная машина представляет собою вращающийся барабан 1 с круглыми

|

|

|

Рис. 20. Резальная машниа (схема): 1 — барабан; 2 — ролик; 3— лотки; 4—иожи; 5 — валик с иголками; 6 — отверстия в барабане. |

|

Поступление ядра |

|

3 .1 |

Отверстиями 6 по всей своей поверхности. Овсяное цельное ядро через питательные ролики 2 при помощи лотков 3 поступает внутрь вращающегося барабана /.

При вращении ядро проходит через отверстия барабана 6 и резаками (ножами) 4 режется на две-три части. Разрезанное ядро собирается в шнек под барабаном и подается на следующую операцию. Для очистки отверстий барабана имеется специальный валик с иголками 5, при помощи которых и производится очистка отверстий.

На рис. 21 приведена схемаї III обработки овса в крупу. Главная разница между этой схемой и схемами I и II состоит в том, чта рушку 14 овса производят без подсушки. После рушки шелуха отбирается на аспираторе 15 и сепараторе 17, а необрушенные зерна овса отделяются на падди-машинах 18.

Чтобы у ядра не оставалось оболочек, ядро пропускается через обойку типа лопастной 19. После этого ядро пропускают через

|

|

Рис. 21. Производство овсяной крупы (схема III):

1—вагон с овсом; 2~ ленточный конвейер; 3— ковшевые весы; 4—циклон; 5— сепаратор; 6— ленточный конвейер; 7— элеваторные силос ьї; 8— ленточный конвейер; 0— автовесы; 10— циклон; 11— сепаратор; 12— дисковые картеры; 13—грейдеры; 14—жернова; 15—циклоаспираторы; 16—циклон; /7—сепаратор; 18—падди-машины; 19—обойка; 20—шнековая сушилка; 21—охладитель; 22—

Бункер

3d

Горизонтальную шнековую сушилку 20, подогреваемую паром. Полагают, что благодаря этой операции получается более эластичное ядро, которое при плющении дает, меньшее количество отходов и трещин. После сушилки ядро проходит охладитель 21 и поступает в емкостный бункер 22.

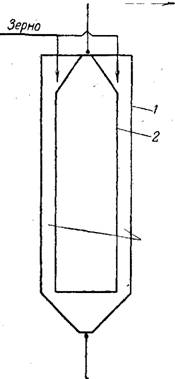

На рис. 22 показана схема вертикального охладителя. Охладитель представляет собой два разных диаметров цилиндра. Внутренний цилиндр 2 сделан из штампованного железа, а наружный цилиндр 1 сделан с жалюзями.

Овес поступает сверху и заполняет расстояние между двумя цилиндрами. Горячий воздух отсасывается из внутреннего цилиндра в верхней части, а холодный воздух поступает через жалюзи наружного цилиндра и, про - ■ ходя через слой зерна, охлаждает его.

, Выходы при переработке овса в крупу при этом в среднем составляют (в %):

|

Отсос воздцла |

|

Холодный воздух из помещения |

|

Выход зерна |

|

Рис. 22, Вертикальный охладитель (схема): 1— наружный цилиндр; 2— внутренний цилиндр |

1. Из овса, поступившего из элеватора на завод:

TOC \o "1-3" \h \z чистого овса, идущего на рушку-.......................................... 65

Мелкого * ' » » корма.................................................... 30

|

100 |

Примеси ячменя, пшеницы, кукурузы н других зереи. 5

Итого

2. Из чистого овса, поступившего на рушку:

Крупы овсянки........................................................................ 59

Крупки. . .

Отрубей.................................................................... • . 5

Лузги. . •.............................................................................. 29,7

|

. 100,0 |

Усущки......................................................................... . 5,6

Итого

Отруби состоят из пушинок концов крупы и небольшого процента тонко размолотой лузги и кончиков зерен. Крупка — это тонкие битые концы крупы, полученные на второй и третьей лу-

Щилке. Выхода зависят главным образом от сорта и качества перерабатываемого овса.

Исходя из имеющегося опыта переработки овса в крупу следует признать целесообразным:

1) сушку овса на многоярусных тарелочных сушилках, позволяющих вести процесс непрерывно вместо предварительной пропарки и сушки,

2) отделение необрушенных зерен от обрушенных на фартучных конвейерах,

3) резку крупы на резальных аппаратах.