Переработка побочных продуктов

А) Обработка кукурузного зародыша в масло Кукурузный росток (зародыш), отделяемый от кукурузы в кру - подехе, является побочным продуктом производства и одновременно сырьем для приготовления растительного технического масла.

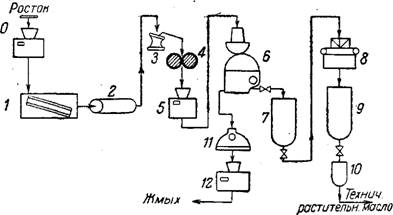

Получение технического масла производится по следующей технологической схеме (рис. 80).

Росток с влажностью 15% поступает из круподеха в автовесы О, а затем на барабанную сушилку 1, где влажность его понижают до 2%. Высушенный росток идет на бурат 2, где отделяются сор и

|

Рис. 80. Принципиальная схема получения технического растительного масла из кукурузного ростка: 0— автоматические весы; 1— барабанная сушилка; 2—бурат; 3—магнит; 4—вальцы; 5—автоматические весы; 6 — пресс-экспеллер; 7 — сборник для масла; 8— фильтрпресс; 9— сборник готового масла; 10— отпускной мерник; 11— дробилка для жмыха; 12— автоматические весы |

Немасличные примеси в количестве 0,5%, проходит магнит 3 и размалывается на вальцах 4.

Размолотый росток направляют в непрерывно действующий пресс-экспеллер б, отжимающий масло. Обычно масличность сухого ростка, полученного сухим способом, составляет около 20%. Шри отжатии на пресс-экспеллере жмых идет на дробилку 11, автоматические весы 12 и далее в кормовой цех.

Масло собирают в сборник 7, откуда оно поступает в фильтр - пресс 8, где его фильтруют через фильтрующую ткань; так называемая фильтрпрессная грязь возвращается на пресс-экспеллер 6.

Профильтрованное масло поступает в сборник-маслохранилище 9 и отпускается потребителю через мерники 10.

Химический состав зародыша (в %):

TOC \o "1-3" \h \z жиры.................................................................................... 20,5

Сухое обезжиренное вещество.......................................... 77,5

Влага..................................................................................... 2,0

~~ 100,0

Ориентировочный продуктовый расчет Иримем, что в производство поступает росток влажностью 15%—25,3 т.

1. Испарение влаги в сушилке (влажность понижается до 2%):

/ 85 100 \

|

= 3,3т |

25'3'1- КЮХ ~98~)

2. Отходит на бурате (0,5% влажностью 2%):

25,3 - 3,3 = 22,0 т; = 0,1 т.

3. Добавляется влаги 1,5% (к первоначальному вееу при влажности 2%):

21,9х 101,5

22,0 - 0,1 = 21,9 т;•— = 0.4 т - 22,3 т.

4. Потери жмыха и масла 0,05% (от первоначального веса при влажности 2%):

21,9X0,05 •

---------------------- = 0,01 т.

100

5. Выхбд масла (влажностью 0,1%) составляет 15,45% к весу при 2% влажности:

21,9X15.45

Loo 3,39 т-

6. Выход жмыха (с содержанием жира 6%, влаги 4%, сухого обезжиренного вещества 90,%) составляет 86,33% к весу при 2% влажности:

Масло........................................................ 3,39 т 15,45%

>' жмых............................................................ 18,00 » 86,33%

Потери.................................................... 0,01 » 0,06%

~22,30 т 101,83%

Добавилось влаги................................ 0,40 т 1,83%

Очищенного ростка влажностью 2% . 21,90 т 100%

61 Обработка мелкой крупы в клейстерную муку

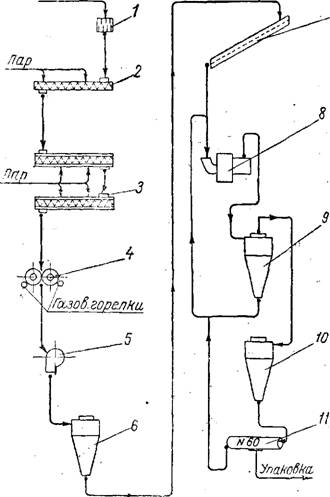

Клейстерную муку производят из кукурузной крупы и применяют для приготовления клейстера, идущего на заклейку картонных ящиков и коробок. На рис. 81 показана схема получения клейстерной муки.

Среднюю и мелкую крупу, проходом через сито № 6, пропускают через питатель / в один пропариватель без паровой рубашки 2 с ■

Крупа NB

|

Рис. 81. Получение клейстерной муки (схема): 1— питатель; 2— пропариватель без паровой рубашки; 3— пропариватели с паровой рубашкой; 4— плющилки с подогревом газом; 5— вентилятор; 6— циклон; 7—трясун; 8— дезинтегратор; 9 и 10—циклоны; 11—бурат (сито) |

Давлением пара в 6,5 атм. Затем крупа поступает на два пропари - вателя с паровой рубашкой 3. Шар впускают в паровую рубашку при давлении 4—5 атм. Крупу пропаривают около 10 мин. во всех трех пропаривателях. Влажность крупы повышается с 14—15% до 25—26%.

Затем крупа поступает на плющилку 4, которая подогревается

Газом при помощи горелок, расположенных в нижней части валков, нагревающихся до температуры 260°.

После валков тонкие белые хлопья вентилятором 5 подаются в циклон 6, из которого трясуном

7 Направляются в дезинтегратор

8 Для размола. Из дезинтегратора размолотые

Хлопья в виде пудры осаживаются в циклонах 9 я 10, а затем контролируются на бурате 11 с ситом № 60. Крупные отходы идут снова на дезинтегратор, а мелкая пудра (клейстерная мука) идет на упаковку.

|

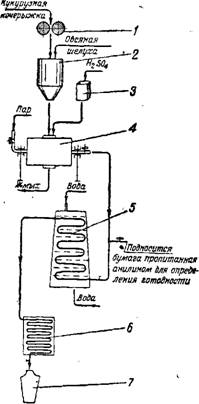

Рис. 82. Получение фурфурола из кукурузы (схема): 1— дробильные вальцы; 2— измеритель; 3— бачок для серной кислоты; 4— дестилляционный цилиндр; 5— ректификационная колонка; 6— конденсатор; 7— бутыль с готовым фурфуролом |

В) Переработка кукуруз - • ных и овсяных отходов на фурфурол На рис. 82 показана схема получения фурфурола. Кукурузная кочерыжка предварительно поступает на вальцовку для раздробления 1. Раздробленную кочерыжку или овсяную шелуху, получаемую при переработке овса в хлопья, в количестве до 2 т, через измеритель 2 загружают в дестилляцион - ный цилиндр 4, куда из бачка 3 добавляют 2% (от веса загружаемого сырья) серной кислоты.

Затем в дестилляционный цилиндр впускают пар давлением 1,4 атм, который пропаривает сырье и уносит с собой фурфурол. Пар, выходящий из дестил-

Лятора пропускают через ректификационную колонку 5, охлаждаемую водой. Из охладителя фурфурол через конденсатор 6 собирается в бутыли 7 в виде готовой продукции. Время одной операции — около 30 мин.