Описание технологического процесса

В предусматриваемом при заводе элеваторе для хранения 2-месячного запаса сырья (в среднем 2500 т) устанавливается сушилка и предусмотрен обмолот зерна из початок.

Из элеватора зерно самотеком или на транспортирующих приспособлениях поступает в крупоцех, где помещается в зерновые закрома, рассчитанные на емкость, равную 20-часовой производительности крупоцеха, или 35 т.

Наличие в крупоцехе запасной емкости для зерна обеспечивает его бесперебойную работу и исключает необходимость беспрерывной работы элеватора при подаче зерна в цех. Одновременно с наполнением зерном закромов обеспечивается возможность его подачи для переработки в крупоцех, что производится в течение 6— '7 час., а остальное время суток крупоцех расходует зерно из запасных закромов.

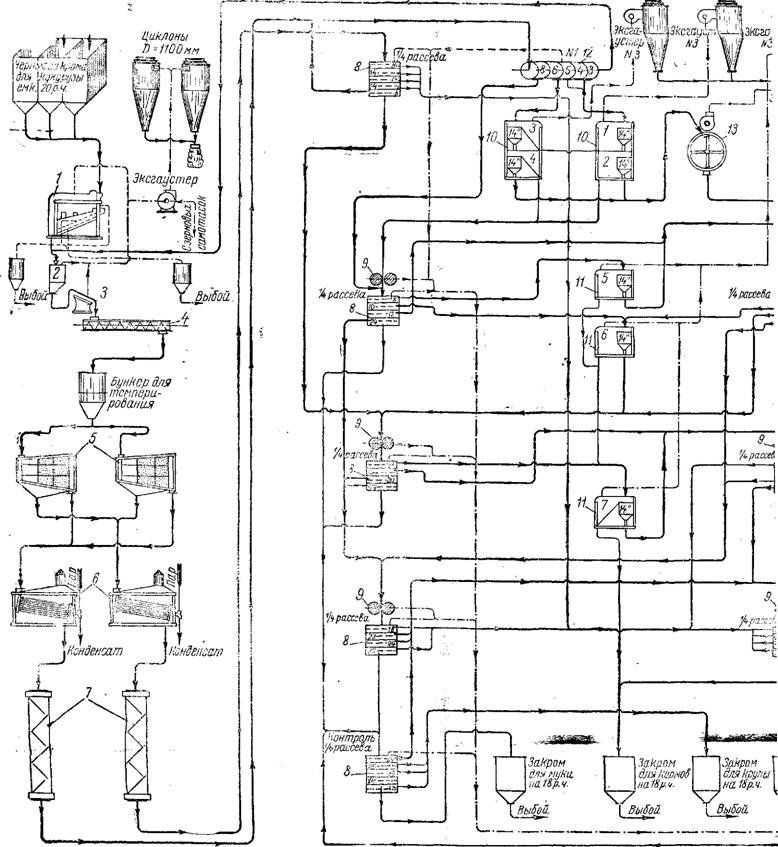

Зерно очищается от посторонних примесей, проходя дерез машины (в порядке расположения по схеме): сепаратор 1, весы 2, предназначенные для контроля производства, и магнит 3.

Аспирация этой группы машин, включая и зерновые самотаски, осуществлена общим вентилятором, подающим воздух в~циклоны (центральная аспирация).

Зерно, очищенное от посторонних примесей, пропускается через проварители 4 и поступает в темперирующие бункеры.

В бункере зерно отлеживается 25—50 мин., благодаря чему влага равномерно распределяется по всей его поверхности. Продолжительность пребывания зерна в бункере зависит от сорта и качества перерабатываемого зерна (твердость, толщина оболонки).

Влажность кукурузы после темперирования доводится до 22— 23%, что требуется для наиболее эффективной дежерминации. Влажность зерна, поступающего из элеватора в крупоцех, в 15— 17% повышается в пропаривателе на 6—8%. Эти данные и будут исходными для определения расхода пара и воды.

Протемперированное зерно поступает на дежерминаторы 5, где с него снимаются оболочка и зародыш. Мелкие частицы зерна, зародыш и оболочка в значительном количестве получаются проходом сквозь отверстия стационарной рубашки. Продукт более крупный получается сходом с конической рубашки в противоположном конце поступления зерна в дежерминатор.

|

Dm єик. |

![]()

![]()

|

|

|

ВыШ |

|

Бункер для темперирования |

|

Кзнденйат |

Кукуруза из эждатор< і

І'ц/1 %ptih! ec<>ktt, r J

Кун і,' 'л/lii

Наїжиш ІЧЗООмм L

|

КуШіруза из глебшпорі JT1 |

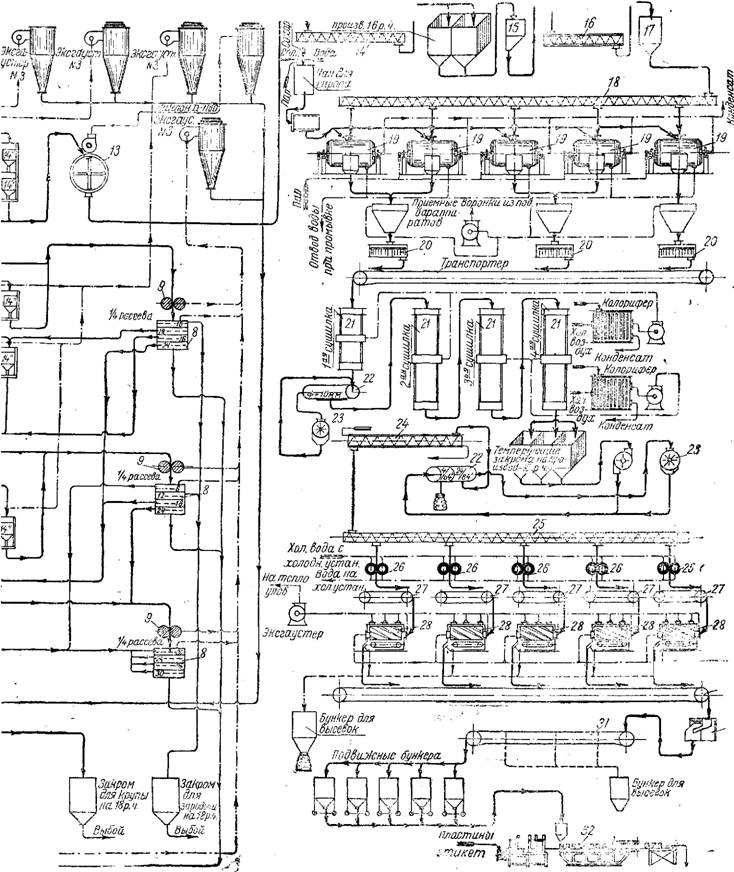

Рис 74 Технологический процесе-производства кукурузных хлопьев на 5 линий, производители

/-сепаратор без вентилятора № 3 - сита диам. 13 мм, 10 мм, 12 мм; 2-весы для зеппа 50 кг, 3-:магнит; J-п^Р^ь ^ ш aBVXKonnvciibie' 9—вальцовые станки четырехвальные; 1 секция'/г станка 24X10", V—5,5 сек, К о на 1, отношение / . у 3-я секция — '/г станка 24Х10 ■ У - 5,5 сек, R- \2 на I", отношение 2 . 1 уклон 8,5; 4-я секция - V* станка 24ХЮ", V-5,5 сек R— ние2-1 уклон 8,5%; б^я секция -•/* станка 24X10", V-5,5 сек, R-28 на у - отношение 2: 1, уклон 8,5%;

/"-листовыеаспираторы двойные; //-дисковые аспираторы одинарные; /2 - бурат цилиндрическии - е=2,0 м D - 0,7 м /3 бупкеГд распределительный шпек; варочные аппараты; 20 - распределительные коробки, 2/ - вертикаль*

Пределитмьиый ш? гек; —'плющилки; 27— транспортеры под плющилками; 25- газовые печи; 29 - транспортер; ^-электромагнит,

Рас -

-- L> lid 1 , vji nUJ-UUlinv - — . J, J ЗДІ^-Ш /0 , ^ ^^ХІ-ІЛ"" /2 V, iCini\a у V, r <J, KT 1.СЛ, t\------ IV і JU і, uinumuiiit " . i, J «ЛІОН 8,5%;

Анка 24X10", К—5,5 сек, й-^Й ня 1", отношение 2:1 уклон 8,5%; 5-я секция— '/2 стайка 24ХЮ", V — 5,5 сек, /? — 20 на 1", отноше-

Н 8,5%;

|

Циклены D =1300мм ЦиклонD4300 Циклон D^WO Закрома кршт |

|

Пъев па 5 линий, производительностью 15 т в сутки (схема): пит; 4—пропариватель без паровой рубашки; 5—дежерминаторы № 2: 6—горизонтальные сушилки; 7—охладительные колонки; —5 па 1", отношение 2:і, уіщзн 8,5%; 2 секция—'/2 станка 24X10", V— 5,5 сек, R—10 на 1", отношение 2:1, уклон „,,,,„ 0/IV1П" I/__ Ч. Ч ffft/ ©aatfij • wo 1// /лтглптттоиыо 9 • 1 ч/и-ттли ft ^ОЛ • лац-пио -- ]/„ лтаи^а С)А\/1П" 1/ ----- R 0 —. 9П на 1" і |

|

УКладка. короїд |

|

J /аз сбети/кныи 29 |

|

^.Закром для коoi-ioS \на18р. і 7 Вы5ой, |

Шй — г=2,0 v, О = 0,7 м; 13 — металлическая обойка №3; 14— шпек; 15 — автовесы; 16 — пропариватель без паровой рубашки; 17 — ные коробки: 21 — вертикальные сушилки;*22—цилиндрическое сито; 23 — ломачи; 24 — пропариватель с паровой рубашкой; 25—рас - нспортер; 30— электромагнит; 31—охлаждающее сито;А2—электромагнит; 31—охлаждающее сито; 32—упаковочная машина «Хессер»

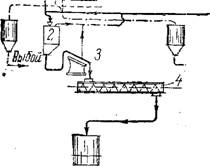

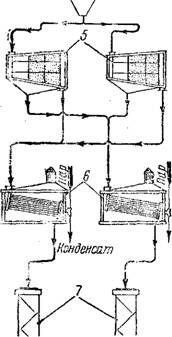

Для удаления излишней влаги применяют горизонтальные вращающиеся сушилки 6. Время нахождения продукта в сушилке длится 2—3 мин. Сход и проход дежерминатора просушиваются каждый отдельно. Влажный воздух из сушилки удаляют вытяжкой.

Продукты из-под дежерминаторов, прошедшие сушку, охлаждаются, проходя каждый самостоятельно по вертикальной колонне с наклонными плоскостями 7. Из охладительных колонок продукт, полученный проходом с дежерминаторов, пропускают через рассев 8 и дисковый аспиратор 10, где у него отнимаются отруби и зародыш: на рассеве — мелкие, перетертые в порошок при дежерминации, а на циклоаспираторе—наиболее крупные отруби и зародыш, после' чего проход дежерминаторов вместе со сходом направляют на крупосортировочный бурат 12 для рассортировки по величине. Продукты, рассортированные по величине в зависимости от крупноты и" качеств, распределяют следующим образом.

Сход сита № 3 — целые или не окончательно раздробленные на4' дежерминаторе зерна заворачивают обратно на пропариватель 4. Крупа, полученная проходом №№ 3 и 4, поступает последовательно на дисковый аспиратор № 1—2 и, освобожденная от зародыша и оболочки, направляется на полировку крупы для хлопьев 13. Крупа, полученная проходом №№ 5 и 6, поступает на циклоаспиратор дго з—4 и после освобождения от зародыша и оболочки также направляется на полировку крупы для хлопьев.

Крупа, полученная проходом № 8, направляется на рассев первой дранной системы 8. Относы дисковых аспираторов № 2—4— на станок первой дранной системы 9.

Таким образом, основные продукты сортировки загружают первую систему, вторая дранная система загружается ее крупяными сходами, третья — сходами первой и второй дранной системы и хрупосортировочного рассева прохода дежерминаторов. Четвертая система загружается сходами третьей, пятая — мелкими сходами первой, второй, третьей и четвертой систем, а шестая система — і елки ми сходами четвертой и пятой системы.

Крупные сходы, содержащие большое йоличество оболочек И зародыша, перед поступлением на систему пропускают через дисковые аспираторы.

' При дроблении продуктов на системах, оболочки, как более эластичные, чем эндосперма, меньше подвержены воздействию рабо - да органов машин; отделенные от эндоспермы, они удаляются в процессе переработки ситами, а также в виде относов циклоас - пираторов, а превращенный в лепешку зародыш снимается сходом с сит. Образовавшиеся при дроблении продукта частицы эндоспермы проходом сквозь крупные сита дают крупу и муку, а сходы верхних сит рассевов и относы циклоаспираторов — зародыш и оболочку.

Муку и крупу, полученную проходом нижних сит дранных рассевов, контролируют и рассортировывают на контрольном рассеве.

9 Производство сухих завтраков

Все конечные продукты собирают в закромах, из которых выбивают их в мешки. Аспирация вальцов, расссвов циклоаспираторов, бура - та и самотасок является центральной и производится вентиляторами через циклоны.

Крупу, предназначенную для переработки в кукурузные хлопья, получают на бичевой металлической обойке с рабочей поверхностью из штампованных листов.

Удаление с поверхности крупы частиц оболочки и зародыша, Не снятых при дежерминации, достигается полировкой. Они проходят через отверстия штампованных листов и удаляются аспирацией продукта при его выходе из машины. Отполированная крупа поступает в цех кукурузных хлопьев, в закромы емкостью на 16 рабочих часов. В сутки этот цех получает 17,4 т крупы. Из закрома она попадает на автоматические контрольные весы Хронос 15.

Для сокращения варки крупы и улучшения качества хлопьев крупа может быть предварительно пропущена через пропариватель 16, где она увлажняется до 23% и поступает в темперирующий бункер 17, в котором отлеживается 5—6 рабочих часов.

Бункер делается из нержавеющего металла с опрокинутой воронкой, которая заставляет всю крупу двигаться поступательно по вертикали, чем предупреждается залеживание влажной массы.

Из бункера крупа идет в измерительную воронку, а из нее непосредственно или через шнек 18 — в варочные аппараты 19. Одновременно с крупой подают заготовленный в специальном чане сироп, состоящий из 120 л воды, 36 кг сахара, 18 кг соли и 1,2 кг солодового сиропа.

Из вараппаратов крупа поступает сквозь перекрытие в подвешенные к потолку воронки, откуда распределительными коробками 20 подается на транспортерную ленту в первую вертикальную сушилку 21. Сваренная крупа может поступать из вараппаратов и непосредственно на транспортерную ленту, расположенную под вараппаратами, с нее на цилиндрическое сито и далее в сушилки. Воронки аспирируются для удаления пара, появляющегося при разгрузке аппаратов.

Крупа после варки имеет от 39 до 40% влажности и опреде ленное количество образовавшихся во время варки комьев. В укороченной сушилке, работающей теплым воздухом из парового калорифера, снижают влажность на 5%, после чего на цилиндрическом сите 22 удаляют комья и разрыхляют их на ломаче 23.

Проконтролированная на сите проваренная крупа кукурузы поступает последовательно на три полных вертикальных сушилки 21, где влажность продукта снижается с 34 до 14%.

Сушку ведут при следующей температуре (в°):

1- я сушилка (не полная)

2- я » (полная)

3- я » »

4- я » »

Горячий воздух в сушилки подают из паровых калориферов вентиляторами. Беспрерывно выделяющийся горячий влажный воздух удаляют из помещения вентиляционными устройствами.

Из сушилок крупа, для равномерного распределения влаги по всему продукту, поступает на темперирующие закрома, где находится 16 час. Затем ее снова пропускают через цилиндрическое си-' то 22 и ломач 23 и подают на пропариватель с паровой рубашкой 24. Подогрев и увлажнение крупы предупреждают растрескивание крупы во время плющения и дают возможность получить более ценные хлопья с пузырьками.

|

Рис. 75. Фасад завода сухих завтраков |

Из пропаривателя крупу (с оптимальной влажностью 18%) шнеком 25 подают на плющилки 26, а излишек из этого шнека направляют снова на первый шнек или в закрома. Полученные сырые хлопья небольшими транспортерами 27 и наклонными лотками подают в газовые печи 28, расположенные под плющилками на следующем этаже. Сквозь отверстия барабана идут мелкие частицы, а сходом получают поджаренные хлопья. Средняя температура в печи равна 250°. Сверху барабан покрыт кожухом, из которого горячий воздух отводится в нескольких точках вентилятором.

Из печей горячие хлопья попадают на ленты 29 и наклонными транспортерами поднимаются на охлаждающие сита 31, где их сортируют и охлаждают. Просеянные хлопья, пройдя через магнит, поступают на упаковку 32.

На рис. 75 показан фасад завода на пять линий, производительностью 15 т кукурузных хлопьев в сутки, построенного в 1940 г.