Эскизное решение технологического процесса производства хлопьев из пшеницы на 5 линий, 15 т хлопьев в сутки

Предварительно очищенная пшеница поступает из элеватора на завод в закрома емкостью на суточную производительность (наполняемые в течение 6—7 час.).

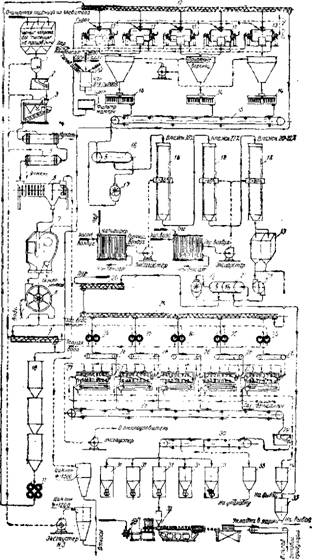

На рис. 94 показана схема технологического процесса на 15 т хлопьев в сутки. Из закромов зерно поступает на автоматические весы «Хронос» 1, по выходе с которых его тщательно очищают на электромагните 2 и на сепараторе 3 от посторонних примесей. Затем оно поступает на кукольник 4 и ячменник 5, для отделения от него куколя и ячменя. Для снятия с зерна значительной части пло-. довой оболочки и находящейся на ней грязи зерно пропускают через машину — мягкую обойку 6, применение которой гарантирует от образования сечки и ранения зерна при очистке. После этого зерно проходит через дуоаспиратор 7, где удаляют пыль и оболочки, оставшиеся при прохождении через обойку.

При работе на совершенно чистом сырье на этом можно было бы закончить очистку пшеницы. Но, учитывая обычную загрязненность пшеницы, в схеме предусмотрена моечная машина 8, уда-, ляющая грязь из бороздки зерна.

После очистки пшеница поступает через пропариватель 9 в темперирующие бункеры 10, где она находится 6—8 час. (в зависимости от твердости и сорта зерна) с влажностью 18—20%. В дальнейшем процесс производства пшеничных хлопьев аналогичен с получением кукурузных хлопьев. Можно также после темперирования пшеницы, перед варкой, слегка плющить ее на гладких вальцах 11. Полученное приплюснутое зерно с растреснутой оболочкой и эндоспермом направляют на варку 13, которая проходит с большей эффективностью при меньшей продолжительности. Поэтому данная схема предусматривает гладкий станок вальцов 11.

|

36 кг 18 » 6,75 » 113 л |

|

Сахара. . . соли.... солодового сиропа воды........ |

|

Указанные количества составных частей сиропа могут меняться в зависимости от вкуса, который хотят придать хлопьям. В процессе варки пшеницы в вараппарате 13 образуются комья, которые необходимо удалить, так как они закупоривают сушилку, а плющилка будет выпускать хлопья разных размеров. Для удаления комьев пшеницу из вараппаратов направляют через распределительные коробки 14 по транспортеру 15 на цилиндрическое сито 16. Получающиеся сходом с сита комья передают на ло - мач 17, который их разрыхляет, после чего они вновь идут на сито. Сквозь сито получается (проходом) отсортированная пшеница, которая поступает с влажностью 35% в сушилки 18, где ее под- |

Варка одной порции пшеницы (450 кг) продолжается 2—2,5 часа при давлении, пара в котле 12 фунт. Пшеницу варят в сиропе, состоящем из:

|

Рис. 94. Технологический процесс производства пшеничных хлопьев на 15 т в сутки (схема): 1— авто-весы; 2— электромагнит; 3— сепаратор № 3; 4—куколеотборник № 6; 5 — ячменоотборник; 6 — обойка; 7 — дуоаспиратор; 8—мойка; 9 — про - париватель без паровой рубашки; 10— темперирующий закром; 11— вальцовый станок гладкий 250X600 мм; 12 — распределительный шнек; 13 — варочные аппараты; 14 — распределительные коробки; 15 — транспортер; 16 — цилиндрическое сито — I = 3,0 м, D— 0,7 м; 17 — ломач; 18 — вертикальные сушилки; 19 — темперирующие закрома; 20 — пропариватель с паровой рубашкой; 21 — цилиндрическое сито; 22 —ломач; 23 —питатель; 24 — распределительный шнек; 25— плющилки; 26—транспортеры из-под плющилок; 27—газовые печи; 28 — транспортер; 29 — электромагнит; 30 — охлаждающее сито; 31 ~ подвижные бункеры; 32 — упаковочная машина; 33 —бункеры для высевок из-под сита (мелкие хлопья, II сорт); 34— бункер для высевок из-под - газовой печи; 35 — бункер для высевок из-под цилиндрического сита |

Сушивают до 20—22%, после чего она 8—10 час. темперируется в закромах 19, благодаря чему получается зерно с равномерно распределенной влагой, что значительно облегчает его плющение и обеспечивает однородность хлопьев.

Относительно длительная лежка зерна в закромах ведет к образованию впоследствии комьев, которые, как и в первом случае (после варки), отделяют на цилиндрическом сите 21 и разрыхляют ломачем 22. Так как зерно, поступающее на плющилку, должно иметь влажность 20—22%, а в процессе сушки иногда возможна пересушка, перед плющилками предусмотрен пропариватель с паровой рубашкой 20.

Пропаренное зерно поступает на плющилки 25, где его превращают в хлопья двумя прижимающимися валками размером 500 X X 600 мм, которые беспрерывно охлаждаются водой. Непосредственно из плющилки хлопья поступают в газовую обжарочнуїс печь 27, где их поджаривают в подогреваемом газом вращающемся цилиндре, одновременно передвигая к выходу. Температура печи равна 200°.

Поджаренные хлопья инспектируют на транспортере 28 и удаляют сильно обожженные почерневшие хлопья. Кроме сортировки хлопьев по качеству, схема предусматривает сортировку по величине с одновременным охлаждением воздухом. Эти операции осуществляют на сетчатом транспортере, закрытом в продуваемом воздухом кожухе 30.

Охлажденные хлопья поступают в подвижные бункеры 31, откуда их подают на автоматическую упаковку на машинах «Хес - сер» 32 в коробки по 250 г. Закупоренные коробки укладываются по 40 шт. в гофрированные ящики, в которых их складируют и транспортируют.

, Приближенный продуктовый расчет

_ получения пшеничных хлопьев

Выход хлопьев из пшеницы влажностью 15% равен 75%. Разница в 25% составляется из: 1) отходов при очистке зерна, 2) за счет удаления влаги при обжарке, 3) высевок из печи, цилиндрического и охлаждающего сит. Хлопья выпускаются влажностью 2-2,5%.

Для получения 15 т хлопьев в сутки потребуется зерна пшеницы:

Принимая отход равным 4,5 %\ очищенной пшеницы будет:

20X95,5 = 19,10 т.

На каждые 450 кг пшеницы при варке требуется:

Сахара j з з ї S э s ; . . з s 36 кг соли. . ....................................... 18 »

Солодового сиропа. . . А.............................................. 6,75 »

Всего варок в сутки: 19 100:450 = 42,5; следовательно, суточный расход сахара, соли и солодового сиропа равен:

Сахара................................................ 36 X 42,5 = 1530 кр

Соли ................................................... 18X42,5= 765 »

Солодового сиропа............................ 6,75 X 42,5 = 277 »

В процессе обработки все продукты принимают влажность 20—22%, и с ней сваренный и подсушенный продукт поступает на второе цилиндрическое сито, на котором проходом удаляют образовавшуюся в процессе сушки мелочь (1%).

Для определения этого отхода приведем смесь всех продуктов к установившейся влажности 20%, после чего снимаем 1%. В табл. 29 приведены веса продуктов при влажности 20%.

|

Таблица 29

|

J

Итого общий вес всех продуктов при влажности 20% равен: ■ 1909,6 + 947 ± 260 + 20 300=23 416,6 кг.

Один процент составляет 234 кг (проход цилиндрического сита).

Остаток равен:

, 23 416,6 — 234 = 23 192.6 кг.

Из этого количества в процессе обжарки удаляется, в данном случае, 17,5% влаги, что составляет:-

23 192,6X0,175 = 4080 кг.

Высевки из-под печи определяем по отношению сухого обжаренного продукта в количестве 4% или:

(23 192,6 - 4080) X 0,04=765 кг.

'После отделения отходов из печи продукт поступает в количестве 23 192,6 — 4080 — 765= 18 347,6 кг на сортирующее сито, на котором он сортируется на две фракции.

Первая фракция получается сходом в количестве 82—85% и представляет собой крупные доброкачественные хлопья. Вторую фракцию получают проходом через сито, и она представляет собой мелкие ломаные хлопья. Таким образом, мы получаем: 18 347,6 X Х0,82=15 т хлопьев первого сорта и 18 347,6—15 000=3347,6 кг хлопьев второго сорта.