Непрерывно действующие стерилизационные установки

Непрерывно действующие установки для стерилизации консервов бывают трех типов: роторные, конвейерные и гидростатические.

Для стерилизации консервов в жестяных банках пригодны установки всех трех типов, а для стерилизации консервов в стеклянных банках — только гидростатического типа.

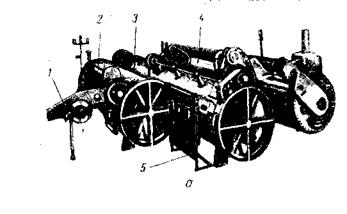

Непрерывно действующие стерилизационные установки роторного типа (рис. 50) предназначены для стерилизации продуктов относительно плотной консистенции (например, рыбо-овощ - ные консервы, паштеты), расфасованных в цилиндрические жестяные банки.

Основными частями установки являются подогреватель, стерилизатор и охладитель.

Подогреватель состоит из горизонтально расположенного стального цилиндра диаметром 1,5—2,0 и длиной б—8 м. На внутренней стороне цилиндра приварена спиральная направляющая для банок.

Внутри подогревателя установлен ротор, состоящий из двух крайних и двух промежуточных стальных колес, к боковой поверхности которых приклепаны ребра из угловой стали. Между ребрами ротора свободно помещаются банки. Подогреватель с обеих сторон закрыт стальными литыми днищами, в которые вмонтированы подшипники ротора. С загрузочной стороны подогревателя на корпусе находится горизонтальный транспортер, к

|

|

|

Рис. 50. Автоматическая непрерывно действующая стерилизационная установка роторного типа: |

А — общий вид: / — устройство для подачи банок; 2 — подогреватель; 3 — стерилизатор; 4 — охладитель; 5 — щит управления; 6 — частичный разрез роторного стерилизатора: 1 — корпус; 2 — ротор; 3 — клапан для подачи банок; 4 - банка; 5 — ш, ит управления.

Которому примыкает наклонный элеватор. Подогреватель установлен на четырех опорах.

Закатанные банки подают на наклонный элеватор, затем на транспортер и далее в подогреватель. При вращении ротора банки перекатываются между спиральными направляющими и передвигаются от одного конца подогревателя к другому.

При прохождении верхней части ротора банки совершают вращательное движение вокруг его оси и поступательное по спиральным направляющим.

В нижней части подогревателя банки катятся по внутренней части корпуса, совершая вращательное движение вокруг собственной оси и поступательное вдоль оси ротора. В результате такого перемещения содержимое в банках перемешивается и прогревается более интенсивно и равномерно, чем в обычных автоклавах.

В конце подогревателя банки попадают в герметизированный клапан, который передает их в стерилизатор. Температура содержимого банок при выходе из подогревателя 98° С.

Герметизированный клапан состоит из ротора с несколькими гнездами по окружности. Каждое гнездо вмещает одну банку. Ротор вращается в чугунном кожухе, установленном на корпусе аппарата.

Внутренние трущиеся части клапана как бы притерты, в результате гнезда для банок оказываются изолированными одно от другого.

Стерилизатор по конструкции аналогичен подогревателю, но в отличие от него герметически закрыт, так как работает под давлением. Длина стерилизатора 6 м. Направление движения банок в стерилизаторе противоположно направлению их движения в подогревателе.

Из стерилизатора в охладитель банки перемещаются также с помощью герметизированного клапана. Нагреваются банки в стерилизаторе острым паром, поступающим в нижнюю часть аппарата.

Стерилизуют консервы при температуре 119—127° С.

Конструкция охладителя такая же, как конструкция подогревателя или стерилизатора. Длина охладителя 4,5 м. Перемещаются банки в охладителе с помощью вращающегося ротора вдоль спиральных направляющих. Для уравновешивания давления внутри банок в охладителе поддерживают противодавление с, помощью сжатого воздуха, подаваемого от компрессорной установки.

В охладителе банки непрерывно омываются проточной холодной водой и при выходе из аппарата температура консервов составляет около 40° С.

Количество воды и давление в охладителе поддерживают на определенных уровнях с помощью автоматических приборов.

Вращение роторов подогревателя, стерилизатора, охладителя, герметизированных клапанов и движение погрузочного и разгрузочного устройства синхронизированы и осуществляются от одного электродвигателя.

Все трущиеся части установки, недоступные для обслуживания, смазывают автоматически с помощью лубрикатора, приво - лимого в движение от общего привода; трущиеся детали снабжены масленками колпачкового типа.

Установка оборудована автоматическими приборами для контролирования и регулирования температуры в подогревателе и стерилизаторе, давления в стерилизаторе и охладителе, а также уровня воды в охладителе.

Производительность роторных стерилизационных установок 250—400 банок в минуту.

|

/!

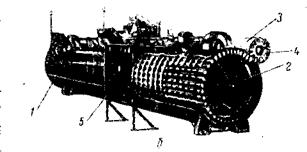

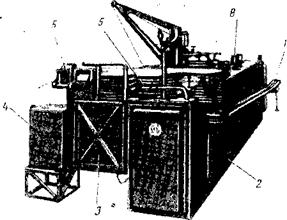

Рис. 5!. Автоматическая непрерывно действующая стерилизационная установка конвейерного типа (без душевого охладителя): |

1 — подающий транспортер; 2 — стерилизатор: 3 — охла - дитель; 4 — вариатор скоростей установки; 5 — счетчик банок; 6 — зубчатая передача; 7 — таль для ныкатки конвейерных дорожек; 8 —■■ предохранительные клапаны.

Для стерилизации продуктов нежной консистенции (например, натуральные консервы из сельди), которые нельзя кантовать, могут быть использованы непрерывно действующие стерилизационные установки конвейерного типа.

Конвейерная стерилизационная установка (рис. 51) состоит из трех основных частей: стерилизатора, охладителя под давлением и душевого охладителя.

Стерилизатор и охладитель под давлением представляют собой прямоугольной формы камеры из котельной стали, заключенные в стальные крестообразно расположенные стягивающие формы. Душевой охладитель — прямоугольная камера из листовой стали.

Внутри стерилизатора и охладителя оборудованы многоярусные цепные пластинчатые транспортеры, которые движутся по наклонным конвейерным дорожкам с направляющими для перевода пластинчатой цепи с яруса на ярус. В стерилизаторе смонтирован двойной семиярусный транспортер с 14 ведущими и 14 ведомыми звездочками, общая длина конвейерной передачи банок 196 м. В охладителе под давлением имеется двойной, четырехъярусный транспортер - с 8 ведущими и 8 ведомыми звездочками; общая длина цепи 52 м, в душевом охладителе — одноярусный транспортер.

Плоские герметизированные четырехугольные крышки стерилизатора и охладителя сделаны из котельной стали и скреплены с корпусами аппаратов болтовыми соединениями. Корпус стерилизатора снаружи покрыт слоем изоляции, а изнутри — антикоррозийной краской. Внутренняя поверхность обоих охладителей и душевое устройство выкрашены свинцовым суриком. Все конвейерные цепи установки изготовлены из нержавеющей стали.

Из стерилизатора в охладитель под давлением, а затем в душевой охладитель банки передаются с помощью клапанов роторного типа.

Конвейерные транспортеры и клапаны работают синхронно и приводятся в действие от общей передачи. Привод главного вала осуществляется при помощи ступенчатой зубчатой передачи, роликовой цепи, муфты сцепления и червячного редуктора. Муфта сцепления имеет автоматический выключатель. Установка снабжена автоматической принудительной системой смазки всех клапанов и труднодоступных приводных валов.

Охладитель под давлением работает на воде, частично рециркулируемой с помощью двух центробежных насосов. Стерилизованные консервы охлаждаются противотоком в две ступени— вначале в охладителе под давлением водой, поступающей из душевого охладителя, а затем под душем водой из водопровода. Такая система охлаждения значительно сокращает расход воды.

Уровень воды в охладителе под давлением поддерживается с помощью автоматического регулятора.

На наружных стенках стерилизатора и охладителя установлены предохранительные клапаны.

На стерилизаторе, кроме того, имеются два автоматических термических затвора для вытеснения из него воздуха при пуске, установки.

При работе установки банки автоматически поступают в стерилизатор и движутся на цепном пластинчатом конвейере между направляющими, не вращаясь, а по окончании стерилизации— в охладитель под давлением и в душевой охладитель.

Производительность стерилизатора зависит от размера банок и принятого режима стерилизации продукта и может изменяться от 32 до 200 банок в минуту.

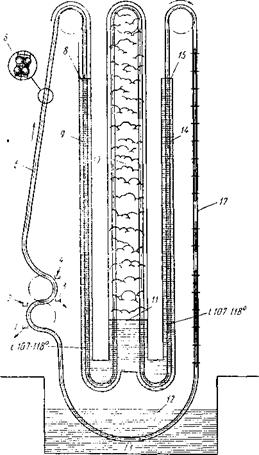

Рис. 52. Схема непрерывно действующего стерилизатора гидростатического типа:

Рис. 52. Схема непрерывно действующего стерилизатора гидростатического типа:

1 и 3 — узлы разгрузки банок; 2 и 4 — узлы загрузки банок; 5 и 7 — элеватор для подачи банок; 6 — двухсторонний

Носитель банок; 8 — зона подачи теплой воды; 9 — зона водяного подогрева банок; 10 — зона паровой стерилизации банок; И — гидравлический затвор;

12 — зона окончательного водяного охлаждения; 13 ~ ванна с холодной водой; 14 — зона предварительного водяного охлаждения; (5 — выход теплой воды для передачи в зону водяного подогрева; 16 — зона воздушного охлаждения; 17 — зона душевого охлаждения.

Максимальная температура стерилизации консервов в установке 127° С, давление в стерилизаторе 14- 104 н/ж2 в охладителе— 7 • 104 н/м2.

Стерилизационная установка гидростатического типа (рис. 52) представляет собой две подковообразные трубы высотой от 12 до 20 м (в зависимости от величины необходимого противодавления), соединенные общей камерой. Нижняя часть стерилизатора бывает смонтирована в шахте глубиной 9—17 м, облицованной железобетоном, иногда вся установка размещается

в башне. Через трубы в камеру движется бесконечная цепь с укрепленными на ней сетчатыми контейнерами для консервных банок. Каждый контейнер вмещает несколько банок, которые автоматически загружаются в него при входе в стерилизатор и выгружаются после стерилизации.

Банки по конвейеру движутся через наполненную водой трубу, постепенно нагреваются; давление воды, которое они испытывают при этом, постепенно увеличивается. Затем банки попадают в паровую камеру, стерилизуются и поступают в наполненную водой вторую трубу, где постепенно охлаждаются и по мере продвижения вверх испытывают все меньшее давление. Вода в подогревающей трубе нагревается снизу. Холодная вода поступает в охлаждающую трубу сверху. В связи с этим температура в установке по мере продвижения банок изменяется очень плавно, и бой стеклянных банок в процессе стерилизации практически исключается.

Поступающие из охлаждающей трубы банки окончательно охлаждаются вначале воздухом на конвейере, а затем водой в ванне и автоматически выгружаются из установки.

Выходящая из зоны охлаждения нагретая банками вода используется для нагревания банок в зоне подогрева.

Производительность стерилизатора составляет 200—350 банок в минуту. Максимальная температура в паровой камере 108—120° С; при необходимости температура может быть снижена до 107° С путем понижения уровня воды в подогревательной и охладительной трубах.

Температура в подогревательной трубе плавно повышается от 80 до 107—120° С. Температура в охладительной трубе плавно снижается с 107—120 до 20° С. В охладительной ванне температура воды не превышает 12° С.

При хорошей изоляции паровой камеры и нижней части охладителя в стерилизаторе гидростатического типа расходуется меньше тепла, чем в непрерывно действующих роторных и конвейерных установках.