ГИДРОЛИЗ В ПРОИЗВОДСТВЕННЫХ УСЛОВИЯХ

Процесс осахаривания на паточных заводах протекает в заварных чанах, в которые подается разваренное сырье и солодовая суспензия. Устройство чана позволяет выдерживать температурный режим затора, оптимальный для амилазы солода.

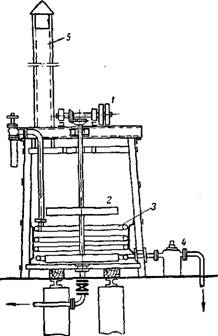

Заварные чаны (рис. 18) изготовляются из сухого лафетни - ка и имеют форму усеченного конуса. Толщина клепки, идущей на изготовление чана, 100—130 мм. Верхнее и нижнее днища врезаются в боковые стенки чана, что обеспечивает надежное крепление и прочность конструкции.

В нижней половине чана монтируется глухой паровой змеевик, который укрепляется на боковых стенках чана. Отработанный пар из змеевика поступает в конденсационный горшок, откуда в виде конденсата направляется в котельную.

В верхнем днище чана имеется овальный люк для обслуживания и чистки чана и деревянная вытяжная труба с задвижкой.

Полезная емкость заварных чанов на большинстве заводов равна 10—12 м3. Соотношение среднего диаметра чана и его высоты равно 1:1. Поверхность нагрева парового змеевика составляет 1 м2 на 1 м3 емкости чана.

При использовании заварного чана для ферментативного гидролиза делаются следующие дополнительные устройства.

К нижней части змеевика подводится холодная вода для охлаждения затора. Таким образом, змеевик попеременно служит для подогревания и охлаждения затора. В первом случае перекрывается вода, во втором случае пар. В нижнем днище делается уклон, к которому подведен продуктопровод для сладкого затора. Такое устройство позволяет полностью освобождать чан от продуктов гидролиза и промывных вод при чистке чана.

В чане устанавливается двухлопастный мешальный механизм, приводящийся в движение от электромотора через редуктор или от контрпривода. Мешалка делает до 30 оборотов в минуту.

На паточных заводах, работающих по солянокислой схеме, заварные чаны не применяются. При организации производства ферментативной патоки на таких заводах следует устанавливать заторные чаны более совершенной конструкции, применяющиеся в спиртовой промышленности.

|

Рис. 18. Паточный заварной чан, приспособленный для ведения энзиматиче - ского осахаривания: /—привод для метального механизма; 2—мешалка; .3—паровые змеевики; 4—конденсационный горшок; 5—вытяжка. |

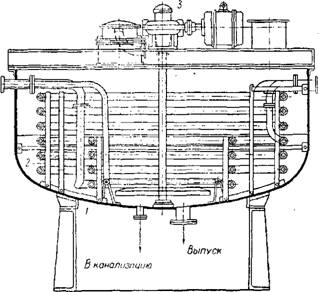

На рис. 19 изображен стальной заторный чан, представляющий собой цилиндр со сферическим дном. Чан снабжен мешалкой, приводящейся в движение от электромотора через редуктор. На крышке чана имеется вытяжка для удаления пара. Внутри чана установлены паровые змеевики, к которым также подводится вода для охлаждения затора. Сферическое дно позволяет полностью удалять затор и промывные воды, а стальные стенки и днище обеспечивают содержание чана в должном санитарном состоянии.

При работе заторного чана соблюдается следующий режим. Чан очищается от остатков предыдущего затора, промывается и дезинфицируется, после чего запускается мешалка, а паровые змеевики переключаются на холодную воду. В чан закачивается солодовая суспензия. Объем суспензии должен быть такой, чтобы можно было размешивать ее нижней лопастью мешалки.

Клейстер выдувается из лагера в заторный чан через воронку-разбрызгиватель. Отвесное выпадение клейстера в виде комьев указывает на недостаток пара и плохую разварку.

|

Рис. 19. Стальной заторный чан: Сферическое днище; 2—паровые змеевики и холодильники; 3— электромотор и редуктор для привода метального механизма. |

Обычно при достаточной площади поверхности охлаждения змеевиков и температуре охлаждающей воды 12—15° температура затора во время работы лагера держится на уровне 60— 62°. Однако температура затора должна строго контролироваться в продолжение работы лагера; при температуре свыше 62° лагер выключается на некоторое время для охлаждения осаха - риваемой массы. Поддержание температурного режима в период работы лагера на уровне 62°, являющейся оптимальной для действия р-амилазы, интенсифицирует процесс расщепления крахмала. При хорошем качестве солода момент окончания перекачки клейстера совпадает с окончанием процесса осахаривания. При средней активности применяемых солодов гидролиз длится 2—2,5 часа.

После получения удовлетворительной йодной пробы затор прогревается до 65° и выдерживается 20—30 минут для осахаривания крахмала солода, не подвергающегося клейстеризации.

Конечной температурой осахаривания следует считать 75— 80°. При этой температуре клейстеризуются и расщепляются остаточные мелкозернистые крахмалы, крахмал солода, а ами - лодекстрины подвергаются более глубокой модификации до ахродекстринов, не окрашиваемых йодом.

Температурный режим затора может изменяться в соответствии с заданными кондициями мальтозной патоки по содержанию сахаров и декстринов.

Так, для получения мальтозной. патоки с высоким содержанием Сахаров температурный режим гидролиза поддерживается оптимальный для действия Р-амилазы — осахаривание ведется при температуре 60—62°.

Гидролизаты с высоким содержанием декстринов и минимальным содержанием белков получаются при температуре затора 66—70°, оптимальной для действия а-амилазы. В этом случае первая порция солода для разжижения клейстера дается при температуре мучной суспензии 60—65° для понижения активности р-амилазы и протеолитических ферментов.

Клейстер во время работы лагера охлаждается до 68—70°; эта температура поддерживается до конца осахаривания.

Режим работы заварного чаїна определяется следующими операциями (при разваривании сырья в лагере):

Перекачка солодовой суспензии в мин. . 15

TOC \o "1-3" \h \z Разварка сырья в час. и мин..................................... 1—10

Гидролиз в часах......................................................... 2

Подогрев затора до 80° в мин..................................... 20

Фильтрация загора в час. и мин............................... 1—15

Промывка и пропарка чана в мин. .... 30

Полный оборот заварного чана в час. и мин. 5—30

Режим ведения затора может быть частично интенсифицирован. Так, использование промежуточных емкостей для сладкого затора сократит время, необходимое для фильтрации затора. Механизация промывки чана также ускорит его оборачиваемость. С учетом этих мероприятий оборот заварного чана может быть доведен до 4—4,5 часов.

Потребность в емкости заварных чанов составляет 2 м3 на 1 т суточной мощности по выработке мальтозной патоки. Например, для мальтозного завода производительностью 10 т мальтозной патоки в сутки требуется 2 заварных чана емкостью по 10 ж3.