ПРОБЛЕМЫ НАДЕЖНОСТИ И РЕСУРСА в МАШИНОСТРОЕНИИ

ПОВЫШЕНИЕ НАДЕЖНОСТИ МАШИН НА ОСНОВЕ ПРИМЕНЕНИЯ НОВЫХ МАТЕРИАЛОВ

Важнейшим фактором в решении проблемы обеспечения надежности изделий машиностроения является применение новых материалов различного строения: слоистых, волокнистых и др.

Имеющийся в нашей стране и за рубежом опыт по реализации эффекта многослойное™ при создании крупногабаритных оболочечных конструкций типа сосудов давления и трубопроводов (изготовляемых путем спиральной навивки или последовательного наслоения на цилиндрическую обечайку тонколистового проката) свидетельствует о значительных преимуществах данного вида конструкционного материала по сравнению с толстолистовым монометаллом (того же сечения) и об определенных нерешенных задачах в области прочности составных слоистых тел и изделий. Однако при этом все более очевидной становится идея о том, что на современном этапе развития машиностроения необходимым является переход от принципов выбора материалов при создании машин и инженерных сооружений к ’’конструированию” материалов, т. е. в настоящее время конструктор, создавая машину (или иной вид оборудования), не всегда может удовлетвориться свойствами имеющихся в его распоряжении традиционных материалов, производимых, например, металлургической отраслью. Взаимодействие элементов конструкций с рабочей средой при наличии во многих случаях неоднородных и нестационарных силовых, тепловых, электромагнитных, радиационных и других полей сопровождается протеканием процессов коррозии, эрозии, трещинообразования и т. д., наиболее активно развивающихся в поверхностных слоях материала.

Поэтому применение традиционных однородных материалов для изготовления элементов конструкций, работающих в условиях высоких параметров поверхностных и других воздействий, далеко не во всех случаях может обеспечить требуемую надежность. Таким образом, в задачу конструктора должно входить определение оптимальной физической и прочностной анизотропии материала в целях обеспечения наилучшего сочетания таких свойств, как прочность и жаропрочность, износостойкость и самозатачиваемость, низкое электрическое сопротивление, радиационная и коррозионная стойкость, упругость.

|

Рис. 1. Образцы биметаллических материалов 1 — низколегированная корпусная сталь, плакированная нержавеющей аустенит - | ной сталью; 2 — низколегированная сталь с введенным в нее трещиноо станов ител ем! из вязкого сплава специального состава; 3 — сварное соединение конструкционной і стали, плакированное нержавеющей аустенитной сталью; 4 — многослойный материал! из высокопрочного алюминиевого сплава с наружными плакирующими слоями и внутренними прослойками из технически чистого алюминия; 5—5 — различные сочетания металлов и сплавов, при которых достигается высокий комплекс свойств: жаропрочность, повышенные теплопроводность и износостойкость, малая плотность, высокая демпфирующая способность |

Биметаллические материалы изготовляются всеми известными металлургическими способами (прокатка, наплавка, прессование, экструзия, волочение, сварка трением, взрывом, импульсная электромагнитная сварка, диффузионная сварка, порошковая металлургия). Следовательно, важнейшая задача в области ’’конструирования” машиностроительного материала — определить (в зависимости от условий работы проектируемого объекта) рациональный состав и число слоев, необходимое соотношение толщин основного металла и плакирующего слоя, уровень прочности межслойной связи и другие физико-механические и геометрические характеристики, обеспечивающие градиент изменения свойств по сечению материала, соответствующий характеру нагрузок, действующих на элемент конструкции.

Именно отсюда должны исходить требования к последующему металлургическому и технологическому решению проблемы изотовления и обработки прогрессивных материалов, с помощью которых возможно достичь существенного повышения надежности машин при одновременном снижении их металлоемкости.

|

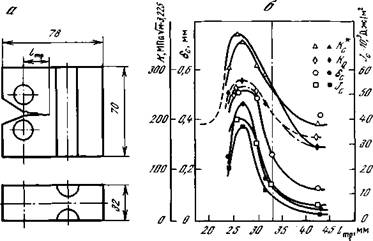

Рис, 2. Эскиз образца для испытаний (а), зависимость характеристик вязкости разрушения от длины трещины и температуры испытаний (б) (светлые точки - температура 293, темные - 21ЗК) |

В Институте машиноведения исследованы некоторые перспективные типы биметаллических материалов (рис. 1). Биметаллы, представляющие собой корпусную сталь, плакированную нержавеющей аустенитной сталью, широко применяются в энергомашиностроении (плакированные корпуса реакторов, лопасти гидротурбин, теплообменники т. д.), нефтяном и химическом машиностроении, оборудований для производства минеральных удобрений и пр. Применение коррозионно-стойких двухслойных сталей в химическом машиностроении позволяет экономить до 80% нержавеющей стали, причем стоимость плакированных листов ниже стоимости нержавеющего монометалла на 50—60%. Это важнейшее преимущество биметаллов по сравнению с традиционными металлами. Методы оценки статической и циклической трещиностойкости биметаллов, разработанные в ИМАШ АН СССР, открывают новые возможности для проектирования надежных изделий из биметаллов.

Изделия из низколегированных сталей с введенными в них трещинооста - новителями из вязкого сплава специального состава обладают повышенным ресурсом. Использование данного принципа создания направленной анизотропии свойств оказалось эффективным для продления срока службы крупногабаритных конструкций (гидротурбин) на стадии развития трещин (рис. 2, 3). Пока проводятся работы по применению данного способа в условиях ремонта оборудования, но следует изучить возможность введения трещиноостановителей уже на стадии изготовления конструкций, в которых полностью избежать появления трещин при эксплуатации не удается, и жестких конструктивно-технологических мероприятий, а накопленный опыт позволяет предсказать наиболее вероятные участки появления и распространения трещин.

Если сварные соединения конструкционной стали подвергнуть двустороннему плакированию нержавеющей аустенитной сталью с помощью энер-

|

|

|

Рис. 3. Вид остановленной усталостной трещины в конструктивном элементе (а), профиль ветавки-трещиноостановителя (б) |

|

Рис. 4. Пример конструктивного элемента из композиционного материала А — силовой цилиндр из углепластика |

гии взрыва, то полученные конструктивные элементы будут обладать следующими преимуществами: создаваемый при плакировании взрывом наклеп способствует значительной разгрузке сварного соединения от возникающих при сварке плавлением нежелательных растягивающих напряжений; наличие нержавеющих слоев повышает также коррозионную стойкость соединения. Кроме того, вязкие наружные слои обеспечивают подкрепляющий эффект и в случае развития трещин в сварном шве будут способствовать их торможению и остановке, сохраняя герметичность соединения даже при длинах трещин, равных толщине основного металла.

Многослойные металлические материалы, например на основе высокопрочного алюминиевого сплава, состоящие из наружных плакирующих и промежуточных внутренних слоев из чистого алюминия, могут быть эффективно использованы для торможения трещин, если объем мягких прослоек выбирается таким, что не приводит к заметному снижению стандартных характеристик прочности при значительном повышении трещино - стойкости.

Различные сочетания металлов и сплавов с контрастными свойствами позволяют получать соответственно элементы конструкций и детали машин, обладающие высокой износостойкостью, жаропрочностью и одновременно повышенной теплопроводностью, высокой демпфирующей способностью и другими характеристиками свойств.

Таким образом, в распоряжении конструктора должны быть указанные выше новые металлические материалы оптимального строения, при котором распределение характеристик сопротивления деформированию и разрушению по сечению в наибольшей мере соответствует условиям нагружен - ности деталей в реальных конструкциях.

Необходимо отметить, что принципы обеспечения в материалах искусственной анизотропии механических свойств используются также при создании гомогенных или гетерогенных квазислоистых материалов, предложенных ИЭС им. Е. О. Патона АН УССР. Эти материалы представляют промежуточный класс между многослойными составными и плакированными монолитными материалами.

Для целого ряда отраслей эффективным является применение разнообразных композиционных материалов, и в частности композитов, имеющих полимерную матрицу и армирующие непрерывные углеродные, стеклянные, борные или органические волокна. В этом случае достигается не только снижение веса и повышение долговечности элементов конструкций, но и обеспечивается ряд специальных свойств.

В ИМАШ АН СССР разработаны новые феноменологические механические модели разрушения композитов данного класса и на этой основе определяются пути повышения надежности машин при одновременном снижении их металлоемкости; проводится оптимизации конструкций из композиционных материалов применительно к автомобилестроению, сельхозтехнике, машиностроению для животноводства и робототехнике (рис. 4).

Разработанные методы расчета деформационных характеристик и прочностных свойств композиционных материалов позволяют до минимума уменьшить объем необходимых экспериментальных исследований.

При проектировании изделий из композиционных материалов при-

|

Рис. 5. Вид испытанных образцов до (/) и после (2) проведения лазерной обработки |

меняются разработанные критерии предельных состояний. В частности, развитые в ИМАШ АН СССР методы нелинейной механики и композиционных материалов используются для более надежного предсказывания допускаемых напряжений и деформаций при оценке ресурса конструкций.

Значительный интерес представляют методы расчета и оценки ресурса конструкций из композитов с учетом тепловых эффектов при вибрационном нагружении (рис. 4) краевых эффектов в разноориентированных композитах и системах металл—композит, а также способы определения концентрации напряжений, в том числе при низких температурах. Разработанные методы расчета конструкций из композитных материалов позволяют определять собственные частоты, перемещения и напряжения в элементах конструкций при случайном динамическом нагружении и, кроме того, оценивать их ресурс с учетом влияния повреждений на декремент колебаний.

Созданы методики и оборудование для усталостных испытаний высокомодульных материалов. Расчеты на прочность при переменных нагрузках как по коэффициентам запаса прочности, так и при помощи вероятностных методов расчета требуют знания характеристик сопротивления усталости материала. Для этого разработаны оборудование и методики проведения усталостных испытаний композитов при растяжении, изгибе, межслойном сдвиге и смятии в мало - и многоцикловой областях. Установлено, в частности, что современные углепластики обладают высоким сопротивлением усталости по сравнению с металлическими материалами, что позволяет эффективно применять их при значительных амплитудах переменных нагрузок. Были выявлены статистические закономерности подобия усталостного разрушения углепластиков и разработаны предпосылки создания инженерной методики оценки усталостной долговечности элементов конструкций из углепластиков.

Развитые методы оптимального проектирования конструкций их компо-

2'3аК-2 HUilii. ДУ; 17

! ЛІТСНКЛ V 'SS. І

зиционных материалов обеспечивают существенное снижение массы и повышение основных технико-экономических показателей машин. Благодаря высоким удельным жесткостным и прочностным свойствам волокнистых композитов с полимерной матрицей и наметившейся тенденцией увеличения их выпуска открываются большие возможности применения композитов в массовом машиностроении, например в автомобильной промышленности. С целью снижения стоимости изделий массового машиностроения целесообразно использование гибридных композитов — углестеклопласти - ков.

В этом случае решение задач оптимального проектирования силовых конструкций направлено на снижение металлоемкости и стоимости композитных конструкций.

В ИМАЫ АН СССР разработаны универсальные алгоритмы и программы оптимизации элементов конструкций из многослойных разноориентированных волокнистых композитов, поскольку технологическая возможность изменения числа слоев и их ориентации позволяет оптимально проектировать макростроение материала для заданных условий нагружения и функционального назначения элемента конструкции. Использование разработанных универсальных программ для ЭВМ при оптимизации но массе высо конагру же иных элементов конструкций из композиционных материалов приводит к снижению их массы на 20—30%' по сравнению с металлическим вариантом конструкции.

В соответствии с Межведомственной программой работ в области композиционных материалов в автомобильной промышленности на 1982— 1985 гг. и до 1990 г. в ИМАШ АН СССР разработаны также универсальные методики, алгоритмы и программы для оптимизации на ЭВМ элементов конструкций автомобиля, изготовляемых из углестеклопластиков.

Снижение массы автомобиля, приводящее к экономий металла и топлива, — одна из главных задач, стоящих перед автомобилестроением. В конструкции автомобиля весьма металлоемкой является система подвески с листовыми рессорами в качестве упругого элемента. Существенное уменьшение массы подвески возможно при переходе от многолисго- вых рессор к малолистовым. При этом одновременно можно достичь снижения межлистового трения и улучшения виброзащитных качеств подвески. Наибольший эффект достигается в случае применения однолистовых рессор с оптимальным изменением поперечного сечения по длине рессоры, делающим ее балкой равного сопротивления. Этим объясняется эффективность применения композиционных материалов в элементах листовой рессоры. Наряду с низким удельным весом и высокими прочностными и упругими характеристиками композиционные материалы обладают лучшим, чем у металлов, соотношением между прочностью и модулем упругости.

В ИМАШ АН СССР разработана методика расчета на прочность и жесткость малолистовых рессор (от 1 до 3 листов, в том числе с переменным параболическим сечением, оптимальным по весу). Конкретные расчеты проведены для многослойных рессор из стекло - и углепластика для автомобилей ГАЗ-53, МАЗ-500, ЗИЛ-130, ЗИЛ-4104. При этом определены необходимое число (1—3) и толщина листов. Исследованы возможности специфических видов разрушения композитной рессоры: расслоений, расщепления около отверстия или в заклепочном соединении. Разработана также программа оптимизации на ЭВМ структуры армирования и толщины слоев листовой рессоры для заданных нагрузок, динамических прогибов, жесткости и геометрических размеров конструкции рессоры. Кроме того, проведены расчеты на прочность и устойчивость карданного вала, намотанного стеклянными и углеродными волокнами с полимерным связующим. Лимитирующей характеристикой для стальных карданных валов является критическое число оборотов, которое из-за возможности появления динамической неустойчивости ограничивает допустимую длину вала. Например, для новой модели легкового автомобиля ГАЗ-24 не удается увеличить длину вала до 1,5 ми приходится конструировать сложный составной вал. В то же время вал из угле - и стеклопластика за счет большей удельной жесткости допускает увеличение длины вала при заданном числе оборотов и приводит наряду с решением этой технической задачи к уменьшению веса, повышению долговечности и к снижению шума и вибраций.

Новой областью применения композиционных материалов, как уже отмечалось, является робототехника. Здесь использование композитов обеспечивает не только прямую экономию металла, но и возможное повышение быстродействия вследствие снижения инерционных сил. Удельная прочность и жесткость, которые у направленно-армированных композитов в несколько раз выше, чем у металлов, по сути пропорциональны ускорениям или допустимым скоростям вращения для данного материала. При этом создается также возможность снизить массу станины без потери прецезионности. В ИМАШ АН СССР проводятся изыскания вариантов замены элементов руки робота: скалки и гильзы пневмо - и гидроцилиндра на композитные. При правильно выбранных схемах армирования и допустимых толщинах тонкостенных элементов с учетом требований прочности и жесткости может быть достигнуто трехкратное снижение веса движущихся частей робототехнических конструкций.

Большие возможности в повышении эксплуатационных характеристик машин открываются при использовании новых материалов со специальными свойствами. Примером таких материалов являются разработанные в ИМАШ АН СССР совместно с НИИ резиновой промышленности металластики, предназначенные для использования с целью виброизоляции и виброзащиты элементов машин и механизмов. Металластики используются в виде тонкостенных резинометаллических элементов, обладающих уникальными свойствами — нелинейностью и асимметрией характеристики растяжение—сжатие, ортотропией жесткостей во взаимноортогональных направлениях, высокой несущей способностью при малых габаритах, высокочастотной фильтрующей способностью, повышенной надежностью и ресурсом. Эти свойства обусловили широкое использование металласти - ков для разработки принципиально новых систем активной и пассивной виброизоляции машин различного назначения, узлов и деталей с обеспечением высокого качества конструкций [13].

Проблемы повышения надежности машин могут также решаться благодаря следующим мероприятиям:

применению современных методов оптимального проектирования машин и конструкций на базе системного многокритериального подхода и использования систем автоматизированного проектирования (САПР), объединяющих в одно целое средства автоматизированной обработки проектной информации на малых ЭВМ с задачами, решаемыми на больших ЭВМ;

разработке мероприятий, направленных на совершенствование узлов трения и деталей, ресурс которых лимитируется состоянием их рабочих поверхностей. Это осуществляется внедрением прогрессивных упрочняющих обработок, принципиально новых видов смазки, фрикционных и антифрикционных материалов;

созданию и использованию методов и средств оценки напряженно - деформированных состояний, реальной нагруженности, контроля и диагностики машин на стадиях проектирования, производства, испытаний, доводки и эксплуатации;

разработке и использованию не имеющих аналогов приборов для научных исследований, расширяющих экспериментальные возможности исследовательских и заводских лабораторий.

Ниже приведены некоторые примеры результатов исследований и разработок, ускоренное практическое использование которых тем или иным образом помогает найти и осуществить кардинальные решения многих проблем и задач совершенствования машин й конструкций.

На стадии проектирования для решения различных задач оптимизации конструкций большое значение в последнее время приобретают вероятностные методы расчета надежности и долговечности элементов машин [1—3]. При этом, в частности, используется функция распределения долговечности детали машины, характеризующая зависимость между вероятностью разрушения (или износа до предельного значения) и наработкой в условиях эксплуатации. Знание этой функции позволяет устанавливать так называемые медианный и 7-процентный ресурсы, сроки между капитальными ремонтами, объем выпуска запасных частей и ремонтных работ и т. д. В результате оценки этой функции для различных конструктивнотехнологических решений определяются оптимальные варианты, позволяющие повысить надежность и долговечность при одновременном снижении металлоемкости машин.

Использование на стадиях проектирования и доводки опытных экземпляров машин разрабатываемых в ИМАШ АН СССР новых вероятностных методов расчета надежности и долговечности, как показала практика МосавтоЗИЛа, ВНИИстройдормаша, ВИСХОМа и других предприятий и организаций, позволяет выявлением оптимальных конструктивно-технологических решений использовать значительные резервы совершенствования машин и конструкций.

В целях расширения сферы применения вероятностных методов проведена большая работа по их унификации, которая заканчивается разработкой стандартов и методических указаний, регламентирующих расчеты и

испытания на отдельных этапах определения надежности п долговечности машин при циклическом нагружении.

Основные направления снижения коэффициентов запаса прочности и металлоемкости при одновременном повышении надежности и долговечности были освещены ранее в работе [4].

Резервы повышения износостойкости узлов трения машин заключаются в следующем:

конструкторско-технологической оптимизации, направленной на создание микрорельефа сопрягаемых поверхностей, удерживающего смазку, а также на обеспечение упрочнения поверхностного слоя;

создании новых и совершенствовании имеющихся смазочных материалов и материалов с заранее заданными физико-механическими и фрикционными свойствами;

применении газовой смазки разделением трущихся поверхностей тончайшей воздушной пленкой;

использовании для весьма тяжелонагруженных узлов принципиально новых видов магнитоактивных твердых смазок, транспортируемых в зону трения с помощью магнитных полей и предохраняющих сопряжение поверхности от износа и схватывания в экстремальных условиях, когда жидкие и пластичные смазки не могут работать вследствие их испарения и разложения под действием высоких температур.

Выполнение в ИМАШ АН СССР фундаментальные, теоретические и экспериментальные исследования в области трения и изнашивания [5—9] позволили установить закономерности изменения фрикционно-износных свойств материалов в зависимости от условий эксплуатации и предложить методы расчетов на трение и износ, оценки интенсивности поверхностного разрушения твердых тел при трении и методы определения триботехнических средств контактирующих поверхностей. В частности, по результатам этих исследований были научно обоснованы технологические возможности повышения износостойкости путем управления микрогеометрией поверхности при алмазном выглаживании, вибрационном обкатывании и других методах, создающих в условиях достижения ’’равновесной шероховатости” благоприятный микрорельеф, имеющий масляные карманы, а также разработаны другие эффективные методы борьбы с износом. При этом было показано, что в борьбе с износом значительные резервы заключаются в создании (использовался весь арсенал технологических средств) износостойких поверхностных слоев.

К перспективным способам решения триботехнических проблем надежности машин следует отнести использование вакуумно-плазменных методов, которые могут осуществляться с участием как физических, так и химических процессов. В последнем случае в поверхностном слое вследствие протекания плазмохимических реакций при определенных условиях образуются новые соединения, что обеспечивает получение покрытий из самых разнообразных материалов в различных их комбинациях [11].

Выполненные в ИМАШ исследования деталей с покрытиями на основе нитрида титана, нанесенными с помощью метода конденсации при ионной бомбардировке и реактивно-плазменного метода, показали их высокие служебные свойства. Этим подтверждена целесообразность применения названных методов для создания покрытий на окончательно обработан-

|

Таблица 1. Средние значения приведенной интенсивности износа пар трения применительно к подшипникам скольжения коленчатых валов тепловозного дизеля

|

ных деталях точных подвижных и неподвижных (разборных) сопряжений. На основе дисульфида молибдена с помощью этих методов могут создаваться как твердые износостойкие, так и антифрикционные покрытия с очень низкими значениями коэффициента трения.

Значительные возможности повышения надежности узлов трения открываются при использовании лазерных излучений для направленного изменения фрикционных свойств поверхностей трения. Посредством лазерной обработки осуществляется закалка поверхности, наплавка износостойких покрытий, легирование поверхностного слоя.

Лазерная закалка, например, перспективна для использования в качестве финишной операции в технологическом потоке, поскольку объем доводочных операций при этом может быть сведен до минимума или вообще исключен.

В ИМАШ АН СССР были проведены сравнительные испытания на износ упрочненных чугунных и стальных образцов, подвергнутых лазерному упрочнению и химико-термической обработке по штатной технологии (азотирование) .

Образцы испытали на износ на машине трения СМЦ-2 при трении скольжения со скоростью и = 1,3 м/с по схеме диск—колодка со смазкой М14Г2. Для сопоставления результатов испытаний в качестве показателя износостойкости принята проведенная величина изнашивания Jp, МПа-1, представляющая отношение интенсивности изнашивания к номинальному давлению на контакте.

Как следует из табл. 1, лазерная закалка существенно повышает износостойкость поверхностей.

Необходимо отметить, что при этом, как показали испытания крупногабаритных образцов, проведенные совместно с ПО ’’Коломенский завод, правильно выбранные технологические режимы лазерной обработки не приводят к снижению усталостной прочности. Это — важное обстоятельство, его следует учитывать при использовании всех видов поверхностных упрочняющих технологий. В случае обезуглероживания поверхностного слоя, появления шлифовочных прижогов, при ’’обрыве” закаленного слоя в зоне концентрации напряжений, перенаклепе, а также при значительном оплавлении поверхности, приводящим к образованию большого количества дефектов и ухудшению качества поверхностного слоя, может наблюдаться снижение выносливости. Тем самым еще раз подтверждается целесообразность осуществления комплексного подхода к проблеме повышения надежности машин и механизмов.

Эффективная реализация в машиностроении возможностей, открываемых при использовании лазерной обработки, требует разработки специальной быстро переналаживаемой технологической оснастки.

В этом направлении в ИМАШ выполнены соответствующие разработки, в результате которых создан лазерный технологический комплекс ЛТК-01, состоящий из С02-лазера непрерывного излучения мощностью до 5 кВт (ЛТ-1) и технологического поста с программным перемещением лазерного луча относительно обрабатываемой детали в системе прямоугольных координат. Технологический пост снабжен оригинальным сканатором, обеспечивающим развертку луча с частотой до 200 Гц. Сканирование луча позволяет за счет более рационального использования энергии, излучения увеличивать производительность обработки примерно на 30—40%.

Особенно эффективны сканаторы при работе лазеров с выходной мощностью более 2 кВт. Такие комплексы перспективны для монтирования их в гибких автоматизированных производствах.

В ИМАШ АН СССР определены показатели по износостойкости поверхностей с армирующими дорожками, полученными при разных технологических режимах лазерной закалки. Выявлено влияние на износ ориентации дорожек и расстояния между ними. Составлена методика расчета износостойкости втулок в безразмерных параметрах, позволяющая учесть влияние на износ абсолютных размеров втулки, скорости движения поршня, упругости колец, индикаторной диаграммы, механических и фрикционных свойств материалов.

На основании этого представилось возможным рекомендовать лазерную закалку цилиндровых втулок двигатедей внутреннего сгорания всех типов, особенно тяжелых дизелей, что обеспечит значительное увеличение их ресурса.

Проведенные исследования показали, что лазерная обработка чугунных деталей зерноуборочных комбайнов позволяет в 2-3 раза, и более увеличить их ресурс. Например, упрочненная лазером ступица среднего диска вариатора хода прошла стендовые, полигонные и полевые испытания, показавшие значительное (до 10 раз) увеличение износостойкости.

Следует отметить, что лазерная обработка приводит к существенному уменьшению коэффициента трения и повышению задиростойкости и износостойкости поверхностей. Дополнительным резервом повышения надежности и ресурса деталей, подвергнутых лазерному упрочнению, является наличие сжимающих напряжений в приповерхностных слоях.

Кроме того, лазерной обработкой отдельных участков деталей можно существенно снизить скорость распространения трещин при малоцикловом нагружении. На рис. 5 показаны образцы, на которых были исследованы скорости развития трещин до (верхний образец) и после лазерной обработки (нижний).

Результаты исследований влияния лазерной упрочняющей обработки на комплекс свойств материалов и элементов конструкций служат базой поиска перспективных областей и разработки предложений для крупномасштабного внедрения в производство новых технологических процессов, обеспечивающих повышение ресурса на основе использования этих физических методов упрочнения.

Значительным резервом повышения надежности и ресурса изделий станкостроения является использование антифрикционных, антискачко - вых покрытий для направляющих станков с малой скоростью перемещения. Опыт создания и эксплуатации нового поколения станков с ЧПУ показал, что одной из трудностей, возникающих при их использовании, является сложность точного позиционирования обрабатывающего инструмента вследствие скачков, имеющих место при трении в направляющих суппорта. При непосредственном участии ученых Института машиноведения АН СССР создан новый полимерный материал — транкилит, нанесение которого на детали машины в виде покрытия обеспечивает хорошие антискачко - вые свойства.

Материал класса транкилит прошел промышленную проверку, показавшую, что использование этого материала открывает широкие технологические возможности при изготовлении пар трения и восстановлении ресурса крупногабаритных деталей, подвергнутых износу.

Убедительным подтверждением эффективного использования новых материалов с уникальными антифрикционными свойствами является создание металлофторопластовых подшипников для ответственных узлов машин [12]. Подшипники из этого материала, разработанного в ИМАШ АН СССР, способны эксплуатироваться без смазки и при недостаточной смазке в диапазоне температур от -200 до 300° С (при кратковременной работе — до 350° С).

Ленточный материал производится на линиях непрерывного действия, а подшипники из него (свертные втулки, упорные шайбы, сферические подшипники) изготовляются с помощью простых операций штамповки. Механическая обработка резанием сведена к минимуму, а исходные материалы при этом расходуются весьма экономно. Технологические процессы изготовления ленты и подшипников практически безотходные. Наружный диаметр металлофторопластовых подшипников в 2 раза, а масса в 10—15 раз меньше, чем у соответствующих подшипников качения. Кроме того, при применении металлофтороштастовых подшипников материалоемкость машин и конструкций снижается за счет уменьшения габаритов и массы корпусных деталей.

Опыт использования этих материалов свидетельствует о высокой работоспособности подшипников в жидких средах, не обладающих смазочным действием (вода, бензин, керосин, спирт), и при наличии смазок. В последнем случае высокие противозадирные свойства материалов обеспечивают хорошую работу подшипников при пусковых режиаах и перегрузках. Проведенными испытаниями показана также достаточно высокая радиационная стойкость металлофторопластовых подшипников.

Разработанный ленточный материал и штампованные подшипники в крупных масштабах производятся на предприятиях ряда министерств, широко применяются для повышения надежности и ресурса узлов трения в конструкциях воздушных судов гражданской авиации, в изделиях машиностроения для легкой и пищевой промышленности, в автомобилестроении и электротехнической промышленности.

Для узлов трения, работающих в экстремальных условиях, перспективным является применение новых твердосмазочных материалов на основе диселенидов молибдена, вольфрама и ниобия, которые по сравнению с известными материалами на базе дисульфида молибдена обладают более широким температурным диапазоном работоспособности, повышенной износостойкостью и меньшими начальными значениями трения скольжения. Эти материалы могут работать в вакууме до 1000 С и на воздухе до 500-600°С.

Кардинальное решение проблемы надежности узлов сухого трения может быть достигнуто использованием магнитоактивных порошковых смазочных материалов, подающихся в зону смазки сравнительно слабым неоднородным магнитным полем. Проведенные в ИМАШ АН СССР исследования показали, что применение магнитопорошковых методов смазки позволяет существенно увеличить ресурс механизмов, долговременно эксплуатирующихся в экстремальных условиях.

Использование газовой смазки в соединениях типа вал—втулка, пятна - подшипник дает возможность значительно повысить надежность шпиндельных узлов машин, а также точность перемещения (вращения) подвижных элементов. Использование на ПО АвтоВАЗ разработанных в ИМАШ АН СССР газовых опор в расточных головках позволило в 10-15 раз увеличить ресурс по сравнению с лучшими образцами этого оборудования, выпускаемого известными зарубежными фирмами.

Решение проблемы экологии виброакустической динамики и диагностики машин. Одной из проблем, требующих учета при разработке эффективных путей повышений надежности и ресурса, является акустическая динамика машин, а также акустическая усталость металла и других материалов. Изучение причин и источников шумовых эффектов в машинах и разработка задач динамики машин, связанных с полной или частичной локализацией шумов определенных уровней, позволяет создать принципы и методы малошумного исполнения машин. Сюда следует отнести-, демпфирование колебаний, виброамортизацию, балансировку и уравновешивание, качественную технологию изготовления и сборки. Основные направления решения этих задач изложены в работе [1]. Таким образом, проблемы надежности и ресурса не могут быть полностью решены как уже отмечалось, без учета эргономического и экологического аспектов этой проблемы.

Важным фактором, сопутствующим созданию объектов новой ієхілі - ки с их форсированными скоростями и нагрузками, является увеличение интенсивности и расширение спектра вибрационных и виброакустических полей, чему способствует, в частности, и широкое использование в промышленности и строительстве высокоэффективных вибрационных и виброударных процессов [10]. Известно, что наибольшее число отказов машин вызывается не статическими, а переменными напряжениями и динамическими нагрузками вследствие вибрации и ударов. Из-за вибрации снижается несущая способность деталей, развиваются микро - и макротрещины, приводящие к усталостному разрушению материалов, изменяются условия трения и износа контактных поверхностей деталей машин. Вибрация и шум оказывают непосредственное влияние на человека, поэтому защита человека от вибраций определяет надежность системы человек - машина—среда.

В ИМАШ АН СССР получены новые результаты по изучению функциональных и физиологических возможностей человека-оператора в условиях вибрационного воздействия, определены нормы и методы создания управляемых вибразащитных систем.

Проведенные в последние годы исследования поведения человека - оператора как живого звена единой биотехнической системы, подверженной вибрационным воздействиям, оказали весьма существенное, если не определяющее, влияние на переход к ранее высказанной нами идее о таком переформировании вибрационного поля, которое не только исключает влияние вибраций на живой организм, но и повышает трудовую активность в результате вибростимулирования [17, 18].

Машины высокой надежности, как уже отмечалось, должны отвечать всем требованиям эргономики и экологической чистоты. Созданные для защиты от вибраций человека-оператора новые типы пневматических сидений отличаются конструктивной простотой и унификацией. Нелинейность характеристик пневматического сидения позволяет добиться незначительного демпфирования (а соответственно и ви бро пере дачи) при малых уровнях возбуждения (что имеет место в реальных условиях на частотах 4—5 Гц и выше) и существенного демпфирования при высоких уровнях возбуждения на полу кабины. Колебания высокого уровня в кабине комбайна, например, реализуются в низкочастотной области (2-3 Гц) и объясняются проявлением частоты собственных колебаний остова машины на пневмотических шинах.

Для объективного сравнения свойств различных типов сидений были проведены полевые испытания четырех типов сидений на серийном комбайне СК-6. Данные, записанные в полевых условиях на магнитофон, в дальнейшем были обработаны на специально созданном в ИМАШ АН СССР информационно-измерительном комплексе (рис. 6).

В результате анализа экспериментальных данных установлено, что на - илучшим типом сидения следует считать гибридное пневматическое сидение с механическим фильтром-гасителем. В этом сидении сочетаются положительные свойства пневматической подвески и фильтрующие свойства механической структуры, ’’вырезающие” наиболее опасную полосу частот 2—3 Гц.

Большое значение при решении проблем повышения надежности и ресурса имеют вопросы организации оперативного безразборного контроля технического состояния машин на основе использования новых методов и средств виброакустической диагностики [16]. Внедрение виброакусти - ческой диагностики, при которой осуществляется систематический контроль представительных параметров, характеризующих изменение

|

Рис. 6. Информационно-измерительный комплекс для исследования эффективности средств виброзащиты человека-оператора |

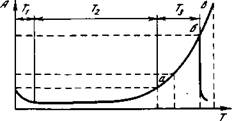

технического состояния (рис. 7), дает возможность определять момент разладки в механизме и по величине градиента изменения диагностического признака устанавливать научно обоснованные сроки проведения ремонтных работ, обеспечив тем самым переход от технического обслуживания по ресурсу к более прогрессивному техническому обслуживанию — по фактическому состоянию.

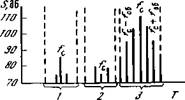

В ИМАШ АН СССР проведены теоретические и экспериментальные исследования, позволившие выявить закономерности изменения информационных свойств виброакустических процессов при наличии дефектов монтажа и развития деградационных явлений при эксплуатации машин. Разработанные методы обнаружения и диагностирования зарождающихся эксплуатационных дефектов основаны на анализе свойств вынужденных и собственных колебаний дефектных узлов. Проведенная при этом унификация методов диагностирования дефектов на ранней стадии их развития базируется, в частности, на том, что для узлов трения (подшипники скольжения и качения, зубчатые зацепления и т. п.) основным деградационным эффектом, приводящим к отказу, является развитие локальных повреждений контактируемых поверхностей (выкрашивания, задиры, трещины). Установлено, в частности, что при всех видах дефектов развитие повреждений сопровождается увеличением глубины амплитудно-импульсной модуляции в зоне собственной частоты дефектного узла.

В качестве примера на рис. 8 приведены спектры амплитудно-импульсной модуляции вибраций подшипника скольжения на собственной частоте узла при его нормальной работе (/ — исходное состояние), при зарож-

|

|

|

Рис. 7. Измерение параметров технического состояния в зависимости от времени эксплуатации машины Т1 — приработка, Тг — нормальное функционирование, Т3 — развитие дефекта; а — зарождение дефекта, 6 — ремонт, в — поломка |

|

|

Рис. 8. Спектры амплитудно-импульсной модуляции вибраций подшипника скольжения на собственной частоте узла

дении дефекта (2 — преддефектное) и развитом задире поверхностей вкладыша подшипника (3 — дефектное).

На основании проведенных экспериментальных исследований и построения диагностических моделей разработаны алгоритмы и процедуры диагностирования, реализованные в системах виброакустической диагностики на базе мини - и микроЭВМ.

Широкое внедрение безразборной виброакустической диагностики на машиностроительных предприятиях, а также в эксплуатационных и ремонтных организациях в комплексе с современными неразрушающими методами контроля является важным резервом повышения качества изготовления и ремонта машин, сокращения непроизводительных простоев техники, расхода запасных частей и горючесмазочных материалов, трудовых затрат и капиталовложений. Переходом на этой основе от существующих методов технического обслуживания по ресурсу к техническому обслуживанию по состоянию можно значительно продлить срок службы ответственных машин и конструкций.

Разработка, создание и использование новых средств экспериментального исследования материалов и конструкций. Решение проблемы обеспечения надежности и ресурса изделий машиностроения, как уже отмечалось, в известной мере определяется уровнем разработки методов и средств экспериментальной оценки действительной нагруженности конструкций, напряженно-деформированных и вибрационных состояний, параметров структуры материалов, характеристак прочное™ и трещиностойкости, динамических характеристик прочное™, трещиностойкости и тела человека—оператора машины при вибрационных и других воздействиях. Это обусловлено необходимостью повышения объема экспериментальной информации с возрастанием вероятное™ безотказной работы, которую необходимо обеспечить при создании ответственных конструкций. Полученная информация является весьма ценной для оценки завершенности экспериментальной отработки машин и конструкций при проведении лабораторных и натурных испытаний, а также для определения влияния условий эксплуатации на изделия и установления остаточного ресурса конструкций.

При проектировании особо ответственных и сложных конструкций современных энергетических установок эффективно применение разработанных в ИМАШ АН СССР методов и средств анализа напряженно-деформированных состояний атомных реакторов и другого оборудования для оценки их прочности и ресурса. Решение задач прочности и ресурса энергоустановок при этом осуществляется применительно к основным стадиям их создания: проектированию, изготовлению, испытаниям и начальной стадии эксплуатации. На каждой из этих стадий проводится определение номинальных и местных напряженно-деформированных состояний с учетом термомеханической нагруженности, а также характеристик сопротивления деформациям и разрушению, применяемых в энергомашиностроении конструкционных материалов.

Для реализации указанных выше исследований, направленных на определение нагруженности машин и конструкций на моделях, стендах и в эксплуатационных условиях, разработаны системы высокотемпературной и криогенной тензометрии. Эти системы включают в себя оригинальные тензорезисторы, преобразователи, ЭВМ, программное обеспечение и способны работать в диапазоне температур от —269 до 700° С при различных физических воздействиях в статическом, квазистатическом и динамическом режимах в диапазоне частот от 0 до 10 ООО Гц.

Разработанная ИМАШ АН СССР аппаратура для многоточечных статических, квазистатических деформаций и температур в деталях и узлах энергетического оборудования типа ТК-80 освоена и выпускается небольшими партиями ЦКБ уникального приборостроения АН СССР[1].

Передвижная тензометрическая лаборатория на базе автобуса, оснащенная тензометрической аппаратурой и ЭВМ, обеспечивает многоточечные измерения при заводских, пуско-наладочных и эксплуатационных испытаниях атомного и теплоэнергетического оборудования.

Для реализации комплексного подхода к изучению строения и свойств металлических материалов в ИМАШ АН СССР разработана соответствующая аппаратура. Совместно с ПО Киргизторгмаш и ЛОМО создана установка для физико-механических исследований ИМАШ-20-78, позволяющая проводить синхронное изучение структуры и определение свойств металлических материалов в широком диапазоне температур (от —50 до 1500°С), регистрацию изменения электрического сопротивления образца в процессе нагружения, а также запись первичной диаграммы деформирования в вакууме или нейтральных защитных газовых средах (рис. 9,а). Изменения марок микроструктуры в процессе испытания фиксируются на фотопластинках или фотопленке; установка снабжена кинокамерой ’’Конвас”, в ней также предусмотрена возможность записи микроструктурных изменений на видеомагнитофоне. Температура образца и скорость нагружения могут изменяться по заданной программе.

Опыт использования установок типа ’’ИМАШ” ряда модификаций (ИМАШ-5С—69, ИМАШ-9—66, ИМАШ-10-68, ИМАШ-20-752) в практике научно-исследовательских и заводских лабораторий страны показал, что

|

|

|

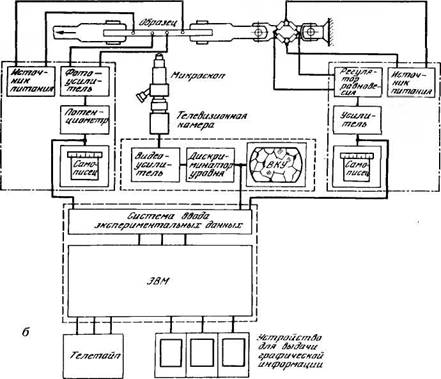

Рис. 9. Установка типа ИМАШ-20-78 для комбинированных физико-механических исследований металлических материалов при программированном тепловом воздействии и механическом нагружении в вакууме и газовых средах (а); блок-схема варианта установки (б) |

Рис. 10. Внешний вид рентгеновского микроскопа МИР-3

|

|

|

ї-?мГ; |

|

|

прямые экспериментальные исследования кинетики деформирования и разрушения металлических материалов в значительной мере способствовали обоснованию выбора перспективных способов повышения прочности и трещиностойкости сталей и сплавов (посредством термомеханической и электроимпульсной обработки, применения защитных покрытий, вязких вставок и т. д.), а также постановке и проведению исследований по анализу влияния термовакуумных факторов космическою пространства на механические свойства конструкционных материалов.

К настоящему времени выпущено более 500 установок типа ИМАШ всех модификаций, эксплуатирующихся в сотнях научно-исследовательских организаций и промышленных предприятий страны.

На рис. 9, б показана схема варианта установки типа ”ИМАШ” для физико-механических исследований, в котором предусмотрена автоматизация обработки информации об эволюции деформационной структуры, изменении физических (электрического сопротивления) и механических свойств испытываемых образцов машиностроительных материалов.

Для исследования микроструктуры непрозрачных для видимого света объектов миниатюрного приборостроения и машиностроения при контроле конструктивных элементов и сборки деталей малых размеров в последнее время нашли широкое применение рентгеновские микроскопы. В ИМАШ АН СССР при сотрудничестве с ЛНПО ’’Буревестник” разработан новый тип рентгеновского микроскопа МИР-3 с разрешением 2 мкм и увеличением 200 крат, который обеспечивает возможность работы как в режиме проекционного рентгеновского микроскопа, так и в режиме рентгеновского микроденситометра, что дает возможность автоматизировать обработку результатов эксперимента (рис. 10).

Большое внимание в ИМАШ АН СССР уделяется созданию нового

|

Рис. 11. Машина трения (У китриб) типа УМТ-1 (а) и типы образцов фрикционных материалов, применяемых в тормозах и муфтах самолетов, автомобилей, тракторов и других изделий машиностроения (б) |

|

Рис. 12. Стенды для исследования процессов трения, износа и смазки в вакууме и газовых средах |

лабораторного оборудования для триботехнических испытаний материалов. Разработанные совместно с Ивановским ПО ’’’Точприбор” машины трения УМТ-1, 2070 СМТ-1, ИМ-58 доведены до серийного выпуска и широко применяются на всех этапах рациональных циклов испытаний для получения исходных фундаментальных зависимостей, используемых для выбора фрикционных материалов и проведения объективных расчетов на стадии проектирования узлов трения. Испытательная техника для оценки трения, износа и смазочного действия должна широко использоваться в различных отраслях машиностроения, поскольку может стать основой для создания специальных служб триботехники, в особенности на предприятиях сельскохозяйственного машиностроения при разработке и производстве роботов и манипуляторов и в других отраслях промышленности. Повседневное использование этого лабораторного оборудования позволяет на необходимом уровне оценивать качество выпускаемых материалов для узлов трения и предоставлять в распоряжение конструкторов необходимые данные (рис. 11).

|

33 |

В ИМАШ созданы и успешно используются уникальные стенды для исследования процессов трения, износа, смазки катящихся со скольжением тел (зубчатые передачи, кулачковые механизмы и др.), в глубоком вакууме и газовых средах (рис. 12), а также другое оборудование, установки и приборы для исследования и контроля характеристик надежности материалов, элементов конструкций и натурных технических объектов и для установления закономерностей сопряжения функций оператора и машины.

3. Зак. 2

Следует отметить, что в ИМАШ АН СССР проводятся работы по созданию контрольно-измерительных машин и измерительных роботов (ИР) с учетом потребностей ГАП, в частности для крупногабаритных подшипниковых колец, турбинных лопаток и т. д.

Созданы поисковые программы кругового обхода неизвестного профиля плоского сечения изделия для запоминания координат точек касания наконечника измерительной головки (ИГ) с изделием. При этом не требуется предварительное программирование траектории движения ИГ

Для реализации поисковых алгоритмов и программ созданы ИГ модульные (отсчет отклонения от нормали) и нулевые (сигнал касания), стенды с непрерывным и дискретным слежением. Последний создан на базе робота ПУМА-560 фирмы НОКИА (Финляндия) и измерительной головки ИМАШ и датчиков ВНИИ измерения (Минстанкопром). Развитие этих принципиально новых измерительных систем позволит существенно повысить надежность машиностроительной продукции.

Приведенные примеры иллюстрируют важность и эффективность развития и реализации комплексного подхода к проблемам надежности и ресурса как при проектировании и создании машин минимальной материалоемкости (с учетом требований по условиям статической прочности, жесткости, сопротивления усталости и всем видам разрушения, включая износ), так и на стадии использования (эксплуатация, техническое обслуживание и ремонт) продукции машиностроения в различных отраслях народного хозяйства.