ПЕРЕРАБОТКА СЫПУЧИХ МАТЕРИАЛОВ В. МАШИНАХ БАРАБАННОГО ТИПА

СЫПУЧИЕ МАТЕРИАЛЫ КАК ОБЪЕКТ ПЕРЕРАБОТКИ

Под сыпучим материалом подразумевается дисперсная система, состоящая из твердых частиц произвольной формы, находящихся в контакте. В зависимости от диаметра d частиц сыпучий материал может быть в следующих состояниях [1]: пылевидном (d< 0,05 мм), порошкообразном (0,05 мм < d< 0,5 мм), мелкозернистом (0,5 мм < d< 2 мм), крупнозернистом (2 мм < d< 10 мм), кусковом {d> 10 мм).

Физико-механические свойства сыпучего материала, определяющие его динамическое поведение и структурообразование, изучены пока слабо [1] и нет единого мнения, какие из свойств надо регламентировать и учитывать при описании движения сыпучего материала.

Специалисты считают, что размер и форма частиц являются наиболее фундаментальными характеристиками сыпучего материала, и относят их к так называемым первичным свойствам [21]. Гранулометрический или дисперсный состав сыпучего материала - характеристика, показывающая, какую долю или процент по массе, объему, поверхности или числу частиц составляют определенные частицы или группы частиц во всей массе анализируемой пробы [1]. Гранулометрический состав определяют по ГОСТ 12536-79. Для экспериментального определения гранулометрического состава сыпучих материалов используются различные методы и соответствующие им приборы [22, 23].

К наиболее часто используемым на практике физическим свойствам сыпучих материалов относят [1] влажность, гигроскопичность, плотность, насыпную плотность, температуры плавления и воспламенения, взрыво - и пожароопасность и т. д. Способы определения физико-механических свойств подробно описаны в технической литературе [1, 3, 21, 23, 24, 26-31].

В качестве характеристик второго порядка обычно используют углы естественного откоса, обрушения, трения, шпателя, скольжения, трения о поверхность, предел текучести, начальное сопротивление сдвигу, модуль деформации, коэффициент Пуассона, слеживаемость и т. д. Способы определения этих характеристик и приборное оформление достаточно подробно описаны в литературе [1, 3, 21, 24, 25, 29]. Особый интерес представляют работы [32, 33], в которых исследуется взаимосвязь между параметрами сыпучих материалов и их поведением.

Выбор характеристик второго порядка, которые будут использованы при описании движения сыпучего материала, зависит от специфики этого движения, а также от применяемых математических моделей. Нами для описания поведения сыпучего материала во вращающемся барабане использованы углы и коэффициенты трения движения и покоя [34 - 37].

Коэффициенты трения движения и покоя сыпучего материала являются комплексными величинами, характеризующими свойства частиц, включая влияние соударений между отдельными частицами в процессе их движения. Численно коэффициент трения движения равен тангенсу угла наклона открытой поверхности сыпучего материала к горизонту, при котором происходит переход частиц сыпучего материала от состояния движения к состоянию покоя, а коэффициент трения покоя - тангенсу угла, при котором происходит переход от покоя к движению.

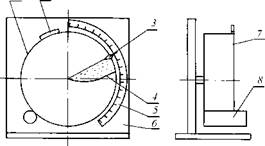

В Тамбовском государственном техническом университете разработаны и внедрены конструкция и методика определения углов трения движения и покоя сыпучих материалов [34 - 37]. Устройство [34] (рис. 1.2) состоит из барабана 1 с прозрачным торцом 7. На внутренней поверхности обечайки барабана установлена лопасть 4, причем ее свободный край совпадает с осью вращения барабана, которое осуществляется приводом 8. Сыпучий материал загружается в барабан через люк 2

1 2

|

|

Рис. 1.2. Схема устройства для оиределеиия углов треиия иокоя и движения

с крышкой. Соосно с барабаном установлена угловая шкала 5, а на прозрачной торцевой стенке 7 имеется подвижный флажок 3. Барабан, привод и угловая шкала смонтированы на основании 6. Разработаны варианты ручного привода вращения барабана и привода от электродвигателя.

Последовательность определения углов следующая. Навеску исследуемого материала засыпают в барабан через люк 2. С помощью привода барабан приводят во вращение. Материал при вращении барабана попадает на вогнутую лопасть, поднимается вверх и при определенном положении лопасти ссыпается с нее. После начала осыпания прекращают вращение барабана и, дождавшись, когда осыпание закончится, совместив подвижный флажок с открытой поверхностью материала, находящегося на лопасти, по шкале 5 определяют угол наклона этой поверхности к горизонту. Как отмечалось выше, тангенс этого угла - есть коэффициент трения движения. Барабан повторно приводят во вращение, которое прекращают, как только материал начнет ссыпаться с лопасти. По положению флажка определяют угол трения покоя и затем коэффициент трения покоя.

Исследования, проведенные с различными сыпучими материалами, показали, что разница между коэффициентами трения движения и покоя может быть как незначительной (для гранулированного полиэтилена 0,7 и 0,81), так и весьма существенной (для чешуйчатого парафина 1 и 1,73), поэтому при расчете параметров, характеризующих движение сыпучих материалов, оба коэффициента необходимо учитывать.

Если углы отличаются незначительно, то барабан вращают с угловой скоростью со, равной 0,001 - 0,05 от критической, т. е. в режиме, когда наблюдаются периодические обрушения отдельных порций материала.

После определения угла трения движения ag повторно включают барабан и замеряют время т, за которое произошло пять обрушений материала. Среднее время между отдельными обрушениями будет равно тср = х/ 5, а значение угла трения покоя ап определяется по формуле

осп = (%+ сотСр.

Опыт эксплуатации устройства позволяет сделать вывод о том, что его точность и производительность выше по сравнению с известными устройствами для определения аналогичных характеристик сыпучих материалов.

Анализ результатов определения углов трения движения и покоя углеродного наноматериала (УНМ) «Таунит» [38] показал, что наблюдается достаточно большой разброс численных значений, особенно при определении углов трения покоя. По всей видимости, причина возникновения ошибок заключается в том, что момент начала устойчивого ссыпания материала с лопасти исследователь определяет визуально, т. е. оценка ситуации носит субъективный характер.

С целью устранения указанного недостатка разработан программно-аппаратный комплекс экспериментального определения углов и коэффициентов трения покоя и движения УНМ. Аппаратурной основой комплекса является прибор (рис. 1.2), персональный компьютер и цифровая видеокамера, соединенная с компьютером. Видеокамера установлена перед прибором таким образом, что ее оптическая ось совпадает с осью вращения барабана. Прибор дополнительно оснащен системой включения и выключения привода вращения, которая управляется компьютером.

Программной основой комплекса являются среда управления электронными таблицами Excel из состава Microsoft Office и специально разработанная программа для обработки графических изображений [39], базирующаяся на результатах предшествующих разработок [40, 41].

Определение угла трения движения в остановившемся барабане не представляет принципиальных сложностей, но при определении угла трения покоя необходимо зафиксировать угол наклона открытой поверхности материла во вращающемся барабане в том момент, когда начинается осыпание материала с лопасти.

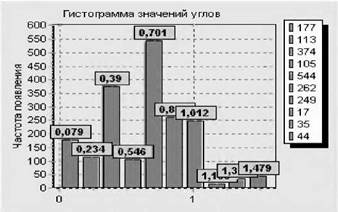

Для определения изображения, предшествующего моменту осыпания, осуществляется поиск, заключающийся в последовательном переборе изображений соответствующих состояний. При этом предыдущее состояние выступает трафаретом для сравнения с текущим состоянием. Таким образом выявляются точки несоответствия, из которых формируется карта изменений изображения текущего состояния. Поиск данных точек основан на совпадении цветов, т. е. всех их составляющих. Если разница между всеми составляющими меньше допустимой, то точки принимаются идентичными. В противном случае - нет. Увеличивая значение порога соответствия цвета, можно убирать шумы из интересующих изображений. На основе полученной карты вычисляется процент изменений, и если его значение превышает пороговое, то предыдущее изображение соответствует максимально возможному углу и начинается его дальнейшая обработка. Затем рассматривается первая четверть полученной карты, поскольку только она несет информационную нагрузку, так как именно в первой четверти находится исследуемый материал. Сканирование области осуществляется радиально с маленьким шагом по углу в пределах от 0 до к/2. При этом уравнением линии сканирования является уравнение прямой вида _F=tg(a).\ Для каждого значения угла считается число черных точек, лежащих на прямой. Так составляется выборочная совокупность. Для получившейся выборки считается математическое ожидание, которое и является искомым углом.

|

Рис. 1.3. Пример результатов обработки экспериментальных даппых |

Таким образом, применение методов математической статистики для обработки изображений позволяет работать даже с очень зашумленными изображениями (рис. 1.3).

Предлагаемая методика была использована при определении углов трения покоя и движения углеродного материала «Таунит» [42] и катализатора, который применяется при производстве УНМ. Полученные значения коэффициентов трения и покоя были использованы при расчете режимных и геометрических параметров барабанного грохота [43].

В принципе, представленный комплекс может быть использован для определения углов трения любых сыпучих материалов и если цвет материала не черный, то можно сменить цвет фона на приборе, чтобы четче была видна граница исследуемого материала. Никаких изменений в программу вносить не надо, поскольку предусмотрена возможность автоматического определения цвета материала и фона.