ПЕРЕРАБОТКА СЫПУЧИХ МАТЕРИАЛОВ В. МАШИНАХ БАРАБАННОГО ТИПА

СМЕШИВАНИЕ В ОСЕВОМ НАПРАВЛЕНИИ

Как уже отмечалось (см. разд. 4.1), для непрерывно действующих смесителей особое значение имеет величина сглаживающей способности. При описании осевого смешивания воспользуемся результатами работы [27]. Экспериментальные исследования показывают, что большинство непрерывно действующих смесителей обладают сглаживающей способностью по отношению к флуктуациям входных питающих потоков, и это позволяет комплектовать смесительные установки более дешевыми и надежными в работе питателями объемного принципа действия, например шлюзовыми, шнековыми, ленточными, тарельчатыми.

|

|

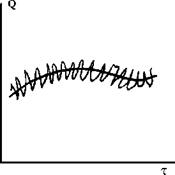

Возможны следующие три вида потоков сыпучего материала, выходящего из питателя (рис. 4.7): а - изменение мгновенной весовой производительности Q питателя носит периодический характер, причем средняя весовая производительность Q постоянна во времени т; б - колебания мгновенной весовой производительности носят случайный характер и происходят с большой частотой около постоянной средней весовой производительности; в - изменение мгновенной производительности носит периодический или случайный характер, но среднее значение Q колеблется во времени с малой частотой.

а) б) в)

Во всех трех случаях в каждый момент в смеситель поступают компоненты в соотношении, отличном от необходимого. Однако отклонения в питающих потоках первых двух видов можно сгладить в смесителе, а питатели, дающие поток третьего вида, непригодны для непрерывно-действующих смесителей.

Сглаживающая способность барабанного смесителя, зависящая от продольного смешивания, определяется объемом материала, находящегося в барабане, и характером его движения через смеситель.

Для описания процесса осевого смешивания частиц может быть использована диффузионная модель [26], согласно которой изменение концентрации ключевого компонента во времени и вдоль оси барабана описывается следующим уравнением:

где С - концентрация ключевого компонента; x - продолжительность процесса; D - коэффициент продольного перемешивания; х - расстояние вдоль оси барабана от места ввода ключевого компонента до распределительного сечения; w - линейная скорость потока материала через барабан.

При допущении о том, что во времени D и w постоянны, использовано следующее решение уравнения (4.46):

![]()

![]() (4.47)

(4.47)

где С{х) - мгновенная концентрация ключевого компонента, импульсно введенного в аппарат, при проходе материала через определенное поперечное сечение; G - количество мгновенно введенного ключе - вого компонента; Q - весовой расход материала через барабан; о - относительная дисперсия времени пребывания частиц ключевого компонента, импульсно вводимого в аппарат; х - среднее время пребывания частиц материала в аппарате.

Для определения численных значений х и о предложены следующие формулы:

х = —; а2=^, (4.48)

где L - длина барабана.

Возмущение во входном потоке заменено "ступенькой" шириной хв и высотой 67хв. При этом величина относительной дисперсии времени пребывания частиц в аппарате определялась по формуле

о2=а2+^- (4.49)

12х2

Подставив выражения (4.49) в уравнение (4.47), с учетом формулы (4.48) получим [26]:

По уравнению (4.50) можно рассчитать длину барабана Ц необходимую для сглаживания входных возмущений, поскольку максимальное значение концентрации ключевого компонента в потоке на расстоянии L от места ввода достигается при х = х. Для случая, когда величина максимального отклонения концентрации на входе равна АС^Х, а на выходе А, получена следующая формула для определения длины барабана, обеспечивающей сглаживание АС^Х до АС^Х :

(4.51)

(4.51)

Как видно из формулы (4.51), при прочих равных условиях необходимая длина барабана зависит только от значения коэффициента осевого смешивания Д для расчета которого используется следующая эмпирическая формула [27]:

D= Кa0’9 d1’9 Ф1’1 ф0’25, (4.52)

где К - коэффициент, зависящий от физико-механических свойств материала (для алюмосиликатного катализатора сферической формы с диаметром частиц 3-4 мм К= 0,8-10^; для крошки капроновой смолы, имеющей цилиндрическую форму высотой 7 мм и диаметром 2 мм, К= 0,2-10 ; для кварцевого

песка крунностью частиц 200 - 500 мкм К=1,2-10 3); w - угловая скорость вращения барабана, 1/с; cl - диаметр барабана; ф - коэффициент заполнения барабана материалом.

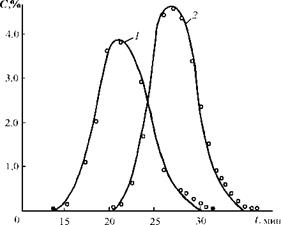

В работе [27] приводятся результаты сравнения экспериментальных и расчетных данных (рис. 4.8). Опыты проводились на лабораторных барабанах с диаметрами 0,145 и 0,2 м и длиной 0,4; 0,6; 1 м. Скорость вращения изменялась от 15 до 70 об/мин. В качестве основного материала в барабан вводим от 4 до 8 г/с кварцевого песка с частицами диаметром 200 - 500 мкм. В качестве ключевого компонента использовали хлористый натрий той же крупности, что и основной материал.

Методика проведения опытов следующая. В установившийся поток основного материала в момент времени т = 0 мгновенно вводили ключевой компонент в количестве G, на выходе из барабана через определенные промежутки времени отбирались 40 - 60 проб для определения концентрации ключевого компонента. По этой же методике были проведены опыты с вводом GT ключевого компонента в основной поток в течение времени тв. Коэффициент заполнения барабана материалом изменялся от 0,3 до 0,5.

|

Рис. 4.8. Зависимость концентрации <7ключевого продукта от продолжительности процесса Как видно из рис. 4.8, расчетные значения (I) удовлетворительно совпадают с экспериментальными |

(2)-

Моделирование процесса смешивания в циркуляционных смесителях непрерывного действия сопряжено с рядом сложностей, связанных с тем, что материал перемещается не только в поперечном сечеиии смесителя, но и вдоль его оси. Характер этого движения зависит как от конструкции смесителя, так и от его режимных параметров. В то же время для многих тииов циркуляционных смесителей непрерывного действия (барабанные, вибрационные, вибровращательные и др.) можно выделить ряд общих закономерностей: более интенсивное смешивание в радиальном направлений при достаточно ярко выраженном циркуляционном движении материала; уменьшение степени заполнения поперечного сечения смесителя материалом при движении от области загрузки к области разгрузки наряду с увеличением скорости осевого движения.

Сказанное выше позволяет сделать предположение о том, что для циркуляционных смесителей непрерывного действия может быть разработана единая математическая модель процесса смешивания [28].

Несмотря на то, что детерминированно-стохастические модели для периодического процесса смешивания не учитывают движения компонентов вдоль оси смесителя, они могут быть положены в основу описания процесса непрерывного смешивания, поскольку в осевом движении сыпучего материала наблюдается достаточно ярко выраженный детерминированно-стохастический характер [29].

Для барабанного смесителя непрерывного действия продольное сечение барабана, частично заполненного смешиваемыми компонентами, изображено на рис. 4.9. Как видно из рисунка, количество материала убывает в направлении от области загрузки барабана (слева) до области разгрузки (справа). Если провести три поперечных сечения I - I, II - II, III - III, то очевидно, что площадь, занятая циркуляционным контуром материала в сечении 1-І, будет наибольшей, а площадь в сечении III - III наименьшей. Учитывая сказанное, при моделировании процесса смешивания в барабанном смесителе непрерывного действия невозможно рассматривать процесс, проходящий в фиксированном циркуляционном контуре. Необходимо учитывать как факт перемещения материала вдоль оси барабана, так и факт уменьшения площади, запятой материалом в поперечном сечении смесителя [30].

С учетом того, что по мере удаления от области загрузки барабана количество материала в поперечных сечениях убывает, скорость продвижения материала в осевом направлении будет возрастать,

|

поскольку выполняется условие неразрывности потока. Таким образом, имеет место закономерность, связывающая количество сыпучего материала в поперечном сечении барабана с его скоростью продвижения в осевом направлении.

Для определения объема материала, участвующего на каждом переходе в процессе смешивания, необходимо также установить количество материала, находящегося в барабанном смесителе [31]. В качестве исходных данных для определения этого параметра необходимо использовать площади, занятые циркуляционным контуром в области загрузки и области разгрузки барабана.

Если закон распределения материала вдоль оси барабана имеет линейный характер, то объем материала, находящегося в барабане, можно определить по зависимости:

V={FH+FK)L/2, (4.53)

где FH и FK — площади, занятые циркуляционным контуром в торцевых сечениях барабана; L - длина барабана.

В рассматриваемой модели процесса смешивания используется относительная скорость осевого движения. Для этого определяется, какую долю от суммарного пребывания в смесителе составляет время цикла в первом сечении. Поскольку нам известна площадь, занятая материалом в месте загрузки сыпучего материала FH (в сечении і = 1) и, следовательно, время цикла тц „ то эта доля может быть найдена следующим образом:

$ = *ц (4.54)

где Тп - время пребывания частицы в барабанном смесителе.

За время тц>/ материал перемещается на определенное расстояние в осевом направлении. Можно

считать, что в данном переходе участвует определенный объем сыпучего материала. Он может быть рассчитан как доля от суммарного объема материала, находящегося в барабанном смесителе:

Ц= Si V. (4.55)

Этот элементарный объем может быть определен как произведение площади циркуляционного контура Fj (при i= 1 имеемFj = FH) на длину элементарного участка в осевом направлении. Таким образом, расстояние, на которое переместится слой материала в осевом направлении барабана на данном участке за время тц „ определяется зависимостью:

![]() h = VJF;.

h = VJF;.

При переходе на следующий участок необходимо учесть уменьшение площади поперечного сечения барабана, запятой материалом, с учетом того, что она изменяется от FH до FK по линейному закону. При изменении расстояния на 7У площадь, занятая материалом, FI+l может быть рассчитана исходя из предыдущего значения Ft:

![]() FM= F1-(Fu-FK)l1/L.

FM= F1-(Fu-FK)l1/L.

После расчета новой площади, занятой сыпучим материалом в поперечном сечении барабана, производится пересчет конфигурации контура и соответствующего значения времени цикла тц ;+, и далее

по зависимостям (4.54) - (4.57), принимая вместо і значение /’+ 1.

Таким образом, процесс движения в барабанном смесителе непрерывного действия представлен нами дискретным в пространстве и времени [32]. В связи с этим процесс смешивание - сегрегация можно считать аналогичным периодическому, но переход на каждый следующий участок должен учитывать изменение конфигурации циркуляционного контура, связанное с уменьшением площади, занятой материалом в поперечном сечении барабана.

Расчеты по математической модели непрерывного процесса смешивания показывают, что наблюдаются небольшие колебания времени цикла тц при продвижении к ссыпающему краю барабана. Диапазон изменения времени цикла весьма незначителен и не превышает 2.. .3 %.

Имеющаяся структура распределения компонентов по подслоям циркуляционного контура должна быть сохранена при уменьшении площади, рассчитанной по зависимости (4.57), на каждом переходе. На каждом переходе л?, для случая трехкомпонентной смеси, концентрация ключевых компонентов С и Сі есть функция радиуса, определяющего положение подслоя, т. е. = /)'(/?); СІ'”1 = f-R), где R изменяется от радиуса центра циркуляции R до радиуса барабана /?,. Вследствие того, что распределение ключевых компонентов по объему смеси не одинаково, функции fx и f2 различны.

Концентрации ключевых компонентов в пределах каждого подслоя определяются зависимостями:

![]() (4.58)

(4.58)

(4.58) где і - номер ПОДСЛОЯ, 7 = 1, ..., 72-1 .

При этом вне зависимости от того, изменилось или нет число подслоев, функции, описывающие распределение концентраций ключевых компонентов в поднимающемся слое, должны оставаться одинаковыми, изменяются ЛИШЬ величины, определяющие расположение подслоев, Т. е. Д, 7 = 1, ..., 72.

Средние концентрации каждого из ключевых компонентов в объеме смеси должны оставаться постоянными. Они определяются зависимостями:

При этом возможны два варианта.

1. Число подслоев не уменьшилось, изменилась лишь их толщина. Рассмотрим, в каком случае возможно возникновение этого варианта. Как было показано выше, при делении скатывающегося слоя на подслои по зависимости (4.21) предусматривается использование целой части числа в качества количества подслоев, а оставшаяся дробная часть равномерно распределяется между подслоями. Величина этой дробной части может быть маленькой и тогда к объему каждого из подслоев добавится очень небольшая величина. В случае, если величина дробной части будет достаточно большой, при ее разделе по подслоям в каждый из них добавится довольно большой объем. Как было отмечено ранее, величина добавленного объема в каждый из подслоев будет пропорциональной объему подслоя. Если дробная

часть была достаточно большой, то при изменении площади, занятой материалом в поперечном сечении барабана, разбивка циркуляционного контура на подслои может привести не к уменьшению числа подслоев, а к уменьшению величины этой дробной части. С учетом того, что объемы подслоев изменяются пропорционально, достаточно сохранить имеющуюся до пересчета структуру распределения ключевых компонентов по подслоям циркуляционного контура.

2. В результате изменения площади, занятой сыпучим материалом в поперечном сечении барабана, произошло уменьшение числа подслоев. В этом случае необходимо пересчитать концентрации ключевых компонентов по вновь образованным подслоям циркуляционного контура с сохранением имевшейся структуры распределения.

Поскольку изменение площади, занятой циркуляционным контуром вдоль оси барабана, происходит монотонно и может быть описано прямой с небольшим углом наклона к горизонту, а время цикла гораздо меньше времени пребывании частицы в барабане, максимальное уменьшение числа подслоев не может быть больше единицы. Пусть до пересчета параметров циркуляционного контура имелось п подслоев, в результате пересчета стало п - 1 подслоев. Тогда ключевые компоненты этого "утерянного" подслоя должны быть распределены между оставшимися с сохранением имеющейся структуры распределения. Каждый вновь образованный подслой должен содержать частицы одноименного (до пересчета) подслоя, а также часть частиц следующего по порядку подслоя [33]. Изменение количества подслоев составит:

г=п/(п-1). (4.62)

Для случая трехкомпонентной смеси концентрация ключевых компонентов в любом подслое после уменьшения числа подслоев составит:

Cl^ = (co1il’m)(r+i(l-r))+ СО^1’^ г; (4.63)

= (с02(7>) (г+У( 1 - г)) + Ой2{м’ш) і{г-1))/ г, (4.64)

где і - номер подслоя, 7 = 1,..., 72-1; и - концентрации первого и второго компонента в і-м

подслое до изменения числа подслоев; т - номер перехода.

За один переход принимается промежуток времени, за который самый маленький подслой совершает полный оборот вокруг центра циркуляции.

При моделировании процесса смешивания сыпучих материалов в барабанном смесителе непрерывного действия необходимо учитывать факт неравномерного распределения скоростей движения в осевом направлении барабана по толщине скатывающегося слоя.

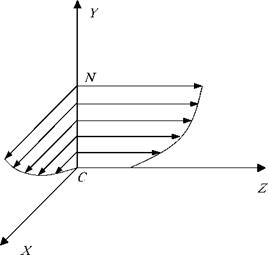

Схема распределения скоростей движения частиц в скатывающемся слое в поперечном и продольном сечениях барабана для случая 5 подслоев представлена на рис. 4.10. Схема распределения скоростей по подслоям в поперечном сечении барабана изображена в плоскости XOY. Точка С соответствует положению центра циркуляции, а точка N - открытой поверхности барабана. В плоскости YOZ представлена схема изменения скоростей движения частиц в осевом сечении барабана. Скорость продвижения частиц, расположенных в районе центра циркуляции (в точке С), в этом случае, в отличие от скорости продвижения в поперечном сечении барабана, ненулевая. Как видно из рисунка, законы изменения скоростей носят нелинейный характер.

С учетом того, что скорости движения в осевом сечении барабана по толщине скатывающего слоя не одинаковы, различен и путь, который проходят частицы сыпучего материала вдоль оси барабана за равные промежутки времени.

![]()

|

|

Рис. 4.10. Схема распределепия скоростей в скатывающемся слое в продольпом и поперечпом се-

чепиях барабапа

Как показали результаты численных экспериментов, линия, соответствующая положению координат центра тяжести циркуляционного контура вдоль оси барабана, имеет меньший наклон к горизонту, чем линия, соответствующая открытой поверхности материала. Корректность полученных результатов подтверждена экспериментально на плоской модели смесителя барабанного типа. На рис. 4.9 линия, образованная центрами тяжести сечений, занятых сыпучим материалом, показана пунктиром, а линия открытой поверхности - сплошная.

Именно разница в величинах углов наклона этих линий к горизонту приводит к различию скоростей продвижения частиц сыпучего материала в осевом направлении для различных подслоев циркуляционного контура.

Результаты изменения времени цикла позволяют сделать вывод о том, что для синхронизации времени одного перехода и количества материала, участвующего в процессе смешивания на каждом переходе, в качестве времени цикла на любом переходе следует принять этот параметр, соответствующий участку, расположенному в непосредственной близости от ссыпающего края барабана. При этом будут устранены некоторые колебания этого значения, вызванные искусственным характером разбиения циркуляционного контура на подслои с использованием зависимости (4.21).

Использование этого подхода позволит утверждать, что на каждом участке в процессе одного перехода будут участвовать одинаковые объемы сыпучего материала. Однако длины участков при переходе от области загрузки барабана к области разгрузки будут увеличиваться пропорционально уменьшению площади, занятой материалом в поперечном сечении, и увеличению скорости осевого движения частиц. Тем самым будут соблюдаться условия неразрывности потока в любом поперечном сечении барабана и сохранения объема материала на любом участке барабана.

С учетом указанного подхода изменятся зависимости, определяющие распределение концентраций компонентов смеси по подслоям циркуляционного контура. Рассмотрим эти изменения для случая трехкомпонентной смеси, вероятности перехода которых располагаются следующим образом:

Л>1,3 > Я)2 3 > Р012 .

На любой фазе перехода частица компонента, участвующего в обмене и более склонного к сегрегации по отношению к другому компоненту, участвующему в обмене, может либо перейти в соседний подслой, расположенный ближе к центру циркуляции, либо остаться в своем подслое (за исключением последнего подслоя п).

Рассмотрим первую фазу перехода первого компонента в подслой, расположенный ближе к центру циркуляции, с последующим вытеснением из него третьего компонента. Вероятность перехода Pt первого компонента из подслоя і в подслой і + 1 на данной фазе перехода в момент времени т = тхц равна:

(4.65)

где /Wj з - вероятность перехода первого компонента в подслой, содержащий только третий компонент

при нулевой концентрации в нем первого компонента; С2^+1лз_1^ - концентрации компонентов

1, 2 соответственно в подслое і + 1 в момент времени т = (/н-і)тц; т= 1,2,1, к- суммарное число переходов при расчете по математической модели процесса.

Время, за которое частица может совершить полный цикл циркуляции тц, может быть определено, как сумма времени пребывания частицы в поднимающемся слое и времени пребывания в скатывающемся слое. Оно принимается равным значению, соответствующему участку, расположенному в непосредственной близости от разгрузочного края барабана, т. е. усредненному значению [35].

Концентрация первого компонента в подслое і после первой фазы перехода будет равна:

где Ф - объем подслоя У; ф) - объем первого компонента, содержащегося в подслое і перед

этой фазой перехода; Ф'к] - объем компонента 1, перешедшего из подслоя У- 1, кото

рый расположен ближе к обечайке барабана и непосредственно контактирует с подслоем У; р^(і, і+,т) ^,п, харакхЄрИЗуЄХ количество компонента 1, перешедшего из подслоя У в подслой і +1

на данной фазе перехода; - усредненное значение объема последнего подслоя, соответствующего участку, расположенному вблизи ссыпающего края барабана.

Расчет по этой модели должен начинаться с определения вероятности перехода и концентрации компонента, участвующего на данной фазе перехода, в первом подслое. На первой фазе вероятность перехода компонента 1 из первого подслоя во второй можно определить по зависимости (4.65), принимая У = 1. Концентрация первого компонента в первом подслое после этой фазы перехода может быть определена следующим образом:

![]() лз-і) y(l) _ ^->(і, лз-і) р (і,2,ш)

лз-і) y(l) _ ^->(і, лз-і) р (і,2,ш)

(Ж)

В данном случае более удаленный от центра циркуляции подслой отсутствует, следовательно, из этого подслоя на данной фазе перехода компонент 1 не переносится.

Зависимость (4.66) используется для всех подслоев, кроме последнего, так как для каждого последующего известна величина РгJ-~l,1,т^ V"k]. Например, при расчете концентрации во втором под

слое эта величина будет равняться объему первого компонента, перешедшего из первого подслоя во второй на этой фазе перехода, т. е. ^ 3(12 Ж фк)

При расчете концентрации первого компонента в последнем подслое можно использовать следующую зависимость:

В соответствии с этой формулой в подслой п будет поступать количество ключевого компонента 1, пропорциональное не объему последнего подслоя на данной фазе перехода, а объему.

В процессе работы барабанного смесителя непрерывного действия в него поступают те или иные компоненты. Они могут поступать в смеситель как в непосредственной близости от загрузочного края барабана, так в любом другом сечении по его длине.

Их попадание в барабан полностью меняет как конфигурацию слоя, так и разбивку слоя в поперечном сечении по подслоям. Может измениться также концентрация смешиваемых компонентов в подслоях, поэтому необходимо использовать механизм пересчета концентраций компонентов по подслоям, изложенный в [36].

Достоинством изложенного выше подхода к моделированию процесса смешивания в барабанном смесителе непрерывного действия является сохранение порядка разбиения на подслои циркуляционного контура в любом поперечном сечении, т. е. толщина подслоя рассчитывается по одной и той же зависимости (4.21). Коэффициент вероятности перехода частиц ключевого компонента РО, 7 определяется экс

периментально по тем же методикам, что и для смесителей периодического действия. С учетом того, что порядок разбиения на подслои сохраняется, можно использовать одно значение ЯО^ j при моделировании процесса смешивания по всей длине барабана.

Также имеется возможность сопоставимой оценки качества смеси в любом сечении смесителя, например С использованием коэффициентов неоднородности V$, ESS.

На основе предложенной модели процесса приготовления многокомпонентных смесей разработана программа расчета на ЭВМ основных режимных и геометрических параметров барабанного смесителя непрерывного действия.

В заключение следует отметить, что предложенная математическая модель может быть использована при описании процесса непрерывного смешивания в циркуляционных смесителях других типов, поскольку в ней учитываются только общие закономерности движения компонентов как в продольном, так и в поперечном сечениях смесителя. Она может быть использована и для описания других процессов, в частности процесса сушки во вращающемся барабане [37 - 40].