ПЕРЕРАБОТКА СЫПУЧИХ МАТЕРИАЛОВ В. МАШИНАХ БАРАБАННОГО ТИПА

КАЧЕСТВЕННЫЙ АНАЛИЗ ПРОЦЕССА ГРОХОЧЕНИЯ

В зависимости от диаметра барабана, угловой скорости его вращения, коэффициента заполнения сыпучим материалом и физико-механических характеристик этого материала характер движения материала будет различным. Для барабанных грохотов можно выделить следующие режимы движения: движение с колебаниями; движение с обрушением; циркуляционное движение. Первые два режима имеют место при малых коэффициентах заполнения барабана материалом и (или) малых угловых скоростях вращения барабана.

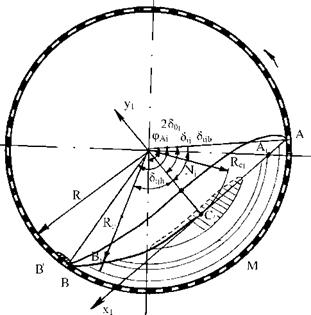

Рассмотрим циркуляционный режим движения как наиболее перспективный в плане повышения интенсивности и эффективности грохочения. При циркуляционном движении, как отмечалось в гл. 2, весь материал в поперечном сечении барабана можно разделить на поднимающийся и скатывающийся слои (см. рис. 2.2). Зависимости для определения границы раздела слоев (линии АВС) приводятся в разд. 2.3.

Рассматривая качественную сторону движения сыпучего материала в поперечном сечении вращающегося перфорированного барабана, можно выделить три основных процесса:

- сегрегацию частиц по размерам в результате перемещения мелких частиц к центру циркуляции (см. точки С на рис. 2.2);

- отделение мелких частиц от общей массы материала в результате прохождения их через отверстия в обечайке барабана;

- самоизмельчение и агломерацию частиц в результате взаимного соударения и трения друг о друга и об обечайку барабана.

Таким образом, процесс классификации сыпучих материалов следует рассматривать как сложную физико-механическую систему (ФМС) [2]. Анализируя структуру физико-механических эффектов при процессе измельчения - смешивания, можно выделить два уровня: микроуровень и макроуровень [3]. Для математического описания эффектов второго уровня иерархической структуры ФМС можно учитывать только общие закономерности поведения системы, присущие всему рабочему пространству, и использовать математический аппарат случайных марковских процессов. Как известно [3], марковские процессы подразделяются на три вида: 1) дискретные в пространстве и времени; 2) дискретные в пространстве и непрерывные во времени; 3) непрерывные в пространстве и времени. Учитывая специфику процесса классификации в барабанном грохоте, а именно то, что не весь материал одновременно участвует в процессах сегрегации и отделения мелкой фракции от общей массы и что эти процессы для одних и тех же объемов материала реализуются последовательно, поскольку сегрегация происходит в скатывающемся слое, а отделение мелкой фракции - в поднимающемся, представляется достаточно обоснованным использовать первый, более простой вид марковских процессов.

Состояние системы можно охарактеризовать распределением частиц по размерам в поперечном сечении барабана. При непрерывном процессе грохочения материал перемещается вдоль оси барабана, и можно считать, что состояние системы также изменяется вдоль оси барабана. Разделим барабан по длине на участки и сделаем допущение о том, что в пределах одного участка распределение частиц по размерам во времени не изменяется, если остаются неизменными производительность по исходному

материалу и его гранулометрический состав. Переход системы из одного состояния в другое будем рассматривать как "скачок" в результате перемещения материала из одного участка в другой.

Принимаем, что при каждом переходе (скачке) последовательно реализуются следующие процессы: сегрегация частиц по размерам; самоизмельчение и агломерация; отделение части мелких частиц от общей массы. Рассмотрим каждый из указанных процессов.

Интенсивность сегрегации частиц по размерам во многом определяется радиусом их движения в поднимающемся слое. Данное явление достаточно подробно рассмотрено в гл. 4.

Самоизмельчение частиц происходит при движении в скатывающемся слое, поскольку именно в это время происходит соударение частиц и проскальзывание их относительно друг друга. Скорость частиц, а следовательно, и кинетическая энергия, во многом определяющая измельчение при соударениях, непостоянна по толщине скатывающегося слоя. Чем больше радиус движения частицы в поднимающемся слое, тем большую скорость она достигает в скатывающемся. С другой стороны, изменение скорости по толщине скатывающегося слоя нелинейно, и градиент скорости увеличивается от открытой поверхности к центру циркуляции. С увеличением градиента скорости увеличивается проскальзывание частиц относительно друг друга, а следовательно, и эффект истирания. В то же время с увеличением проскальзывания могут увеличиваться заряды статического электричества, что повлечет за собой интенсификацию процесса агломерации.

Отделение мелкой фракции от общей массы происходит при движении частиц в поднимающемся слое (дуга В А) (рис. 6.2) и особенно интенсивно, как показывают экспериментальные исследования, в окрестностях точки В. Последнее можно объяснить тем, что около точки В на дуге ВВ (рис. 6.2) образуется тонкий слой частиц, которые вылетают сюда по инерции. В первом приближении, как показали экспериментальные исследования, можно считать, что длина дуги ВВ линейно зависит от угловой скорости вращения барабана. Чем дальше частица находится от обечайки, т. е. чем меньше радиус ее движения в поднимающемся слое, тем меньше вероятность того, что она пройдет через отверстия в обечайке и отделится от общей массы. Таким образом, вероятность прохождения мелкой частицей через отверстия в обечайке обратно пропорциональна расстоянию между этой частицей и обечайкой. Существенное влияние на интенсивность отделения мелкой фракции оказывает ее концентрация в классифицируемом материале. Чем больше концентрация, тем меньше вероятность того, что крупные частицы перекроют отверстия в обечайке, т. е. тем легче мелкой частице пройти через эти отверстия. Результаты экспериментальных исследований показали, что вероятность отделения мелкой фракции прямо пропорциональна третьей степени ее концентрации.

Качественный анализ позволяет сделать вывод о том, что при описании процесса классификации сыпучего материала в барабанном грохоте достаточно получить зависимость распределения частиц по размерам от радиуса их движения в поднимающемся слое.

Переходим к количественному описанию процесса. Предварительно были проведены экспериментальные исследования по количественной оценке влияния процессов самоизмельчення и агломерации частиц на интенсивность и эффективность грохочения. Отсеянную крупную фракцию определенной массы загружали в перфорированный

|

|

Рис. 6.2. Схема движения сынучего материала в нонеречном сечении барабанного грохота

барабан, который после загрузки приводили во вращение. По истечении времени, примерно равного времени грохочения в промышленных условиях, барабан останавливали и после повторного отсева взвешивали материал, определяя тем самым массу истершегося материала. В химической промышленности грохочение в основном используют для классификации гранулированных минеральных удобрений, поэтому в качестве исходных материалов использовали двойной суперфосфат, нитроаммофоску, мочевину. В результате проведенных исследований установлено, что уменьшение массы гранул за счет истирания существенно зависит от их прочности и режима гранулирования, но во всех опытах не превышало 2...3 %. Наличие агломерации при грохочении определяли визуально, путем осмотра сыпучего материала после его обработки. В опытах были зафиксированы только единичные случаи образования агломератов, и это позволяет сделать вывод о том, что образование агломератов при грохочении в барабане незначительно. Учитывая вышесказанное, при моделировании процесса классификации в барабанном грохоте самоизмельчение и агломерацию частиц можно не учитывать.

В промышленности операцией грохочения осуществляют разделение исходного полидисперсного материала на две или максимум на три фракции. В общем случае весь материал можно разделить на три фракции: 1) мелкую; 2) товарную; 3) крупную. При грохочении от мелкого к крупному на первом участке, где происходит отделение мелкой фракции, необходимо рассчитывать процесс сегрегации не только для мелкой фракции, но и для товарной, поскольку на второй участок поступает материал, в котором товарная фракция распределена неравномерно по подслоям, т. е. частично сегрегирована, и это, как будет показано ниже, существенно влияет на эффективность грохочения. При грохочении от крупного к мелкому сразу происходит отделение мелкой и товарной фракций, что упрощает задачу моделирования процесса.