ПЕРЕРАБОТКА СЫПУЧИХ МАТЕРИАЛОВ В. МАШИНАХ БАРАБАННОГО ТИПА

ЭКСПЕРИМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ ПРОЦЕССА ДВУХСТАДИЙНОЕО ДОЗИРОВАНИЯ

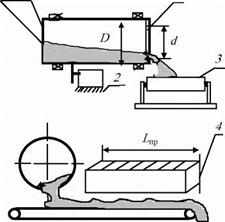

Исследования процесса двухстадийного дозирования проводили на лабораторном барабанном дозаторе, схема которого представлена на рис. 8.18.

Была предусмотрена возможность установки сменных труб 1 с внутренними диаметрами D от 0,042 до 0,15 ми длиною А от 0,1 до 0,45 м. Привод 2 позволял изменять угловую скорость вращения барабана в диапазоне 0,1...0,5 от критической. Диаметр диафрагмы, установленной на выходе из трубы, мог изменяться в диапазоне (0,4... 1,0)D. Подвижная платформа, на которой установлен барабан 1, шарнирно соединена с основанием с возможностью изменения угла наклона оси вращения барабана в диапазоне от - 5 до +15°. Для отбора проб использовали подвижный пробоотборник в виде ленточного транспортера 3, что позволяло отбирать пробы за короткие (5 - 10 с) промежутки времени.

Основное внимание уделяли исследованию точности непрерывного дозирования. Методика проведения экспериментов следующая. Подготавливали порции сыпучего материала весом АР, которые через равные промежутки времени А Рвысыпали во вращающийся барабан 1. С помощью секционированного пробоотборника 4 сыпучий материал, находящийся на ленте, разделяли на порции. Каждая порция соответствовала количеству материала A Q, высыпавшегося из барабана 1 за отрезок времени

А Рпр=А1р/(Мт),

где Lap - длина пробоотборника, м; v - скорость ленты, м-с-1; N - число секций в пробоотборнике. На первом этапе задача заключалась в идентификации параметров математической модели экспериментальным данным. Для конкретного сыпучего материала при фиксированных значениях R, L, со, А Дф проводили несколько серий параллельных экспериментов и методом последовательных приближений рассчитывали такие значения параметров математической модели, при которых расхождения между расчетными значениями A Q и экспериментальными данными были минимальными.

|

|

Рис. 8.18. Схема исследования точности дозирования

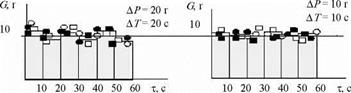

Следующий этап исследования - проверка адекватности математической модели эксперименту. На данном этапе опыты проводили на материалах, для которых были идентифицированы параметры математической модели при различных комбинациях параметров АР, А Т, со, L, R, ос, с/2. Порядок проведения опытов соответствовал описанному выше. На рис. 8.19 показаны характерные зависимости равномерности непрерывного потока от режимных параметров работы устройства. На графиках показаны отклонения от заданной производительности непрерывного дозирования 1 г/с при подаче отдельных порций во вращающийся барабан через промежутки времени АТ, равные соответственно 60, 30, 20 и 10 с. Гистограммы - это расчетные значения производительности, а точки - экспериментальные данные.

Как видно из графиков, при уменьшении АТ отклонения от заданной производительности за 10 с уменьшаются, однако точность дозирования при отборе проб за 60 с становится хуже. Аналогичные закономерности были экспериментально установлены и при изменении геометрических параметров дозатора. Таким образом, при расчете оптимальных геометрических и режимных параметров трубчатых дозаторов необходимо учитывать методику оценки точности непрерывного дозирования, которая определяется потребителем.

|

О - речной несок d= 0,2 мм • d= 0,5 мм а - стеклянные шарики d= 0,4 мм ■ </=0,8 мм |

Рис. 8.19. Изменения нроизводительности непрерывного нотока во времени

По результатам теоретических и экспериментальных исследований для расчета оптимальных значений основных режимных и геометрических параметров промышленных установок двухстадийного дозирования сыпучих материалов разработана инженерная методика. Основу методики составляют:

— математическая модель обрушения сыпучего материала при переходе от покоя к движению;

— математическая модель движения сыпучего материала в поперечном сечении гладкого вращающегося барабана;

— математическая модель сегрегации полидисперсного материала;

— математическая модель движения сыпучего материала вдоль оси барабана;

— имитационная модель процесса преобразования отдельных порций сыпучего материала в непрерывный поток.

В качестве исходных данных используются следующие параметры: производительность, точность дозирования (с указанием временного интервала, в течение которого осуществляется отбор одной пробы) и основные характеристики сыпучего материала. Расчет осуществляли в два этапа. На первом этапе, исходя из распределения одной пробы, рассчитываются минимальные значения диаметра, длины и частоты вращения барабана. На втором этапе рассчитываются оптимальные, с точки зрения обеспечения требуемой точности дозирования, параметры барабана.

[1]

где В= со R cos0 coscp/<7. Параметры |/, 0, Vcp определяли по номограмме.

Время, за которое фронт движущегося материала достигает конца трубчатого дозатора длиной L, определяли по формуле:

t= L/V. (8.34)

Экспериментальная проверка полученной зависимости проводилась в серии опытов на трубчатом дозаторе при угловых скоростях его вращения в диапазоне 0,2 - 0,6 от критической угловой скорости. Коэффициент заполнения изменялся от 0,1 до 0,25. Угол естественного откоса сыпучего материала был равен 45°. В экспериментах использовались трубчатые дозаторы с отношением L/D > 20. Для трубчатого преобразователя отдельных порций в непрерывный поток нецелесообразно использовать такие большие отношения L/D. Учитывая это, несмотря на хорошую сходимость расчетных и экспериментальных значений t (отклонение не превышало 10 %) необходимо экспериментально проверить возможность использования зависимости (2.26) при L/D< 6.

Проведенный выше анализ показывает, что в настоящее время нет математических моделей, позволяющих описать неустановившийся режим движения сыпучего материала вдоль оси вращающегося барабана. Однако очевидно, что скатывание частиц по открытой поверхности и перемещение их вдоль оси трубы происходит по углу максимального ската, поэтому рассмотрим последовательность расчета данного угла. На рис. 8.11 показана схема движения частиц сыпучего материала вдоль оси барабана. Рассмотрим перемещение частиц с произвольного участка К. Будем считать, что частицы данного участка переходят из поднимающегося слоя в скатывающийся в точку At. Заканчивать свое движение в скатывающемся слое частицы будут в точках Вк + 1, Bt + 2 и т. д. до точки Bj, которой соответствует максимальный угол ската. На рис. 8.12 показана схема для расчета угла ската - е. Прежде всего необходимо