ПЕРЕРАБОТКА СЫПУЧИХ МАТЕРИАЛОВ В. МАШИНАХ БАРАБАННОГО ТИПА

Донустимая скорость газов на выходе из барабана

|

риала, |

териала, мм |

||

|

кг/м3 |

менее 0,3 |

0,3- 2,0 |

более 2,0 |

|

350 |

0,5 |

0,5-1 |

1,3 |

|

1000 |

2 |

2-5 |

5,3 |

|

1400 |

3 |

3-7,5 |

8,0 |

|

1800 |

4 |

4-10 |

10,5 |

|

2200 |

5 |

5-12 |

13,0 |

|

Насыпная плотность мате- |

|

Скорость газов на выходе из барабана, м/с, при диаметре частиц ма- |

|

Сечение барабана рассчитывают по формуле [1]: |

F<o = 1о2/3600г/ср(1-^)

где Vq - удельный объем воздуха при давлении 745 мм рт. ст.; L — расход агента сушки, кг/ч; иср - средняя скорость агента, м/с; Ъ, - заполнение барабана.

Объем барабана определяют по соотношению [1]:

![]()

![]() у _ Он + Он

у _ Он + Он

6 avmt ’ где Qa и Qn - расход тепла на нагрев материала и испарение влаги, ккал/ч; ПД&р - движущая сипа

процесса; W — часовое количество испаряемой влаги, кг/ч; Ау — удельный влагосъем, кг/(м ч). Для предварительных расчетов значение А у можно взять из табл. 7.2 для аналогичного материала и приближенно с тем же режимом сушки [1]. Зная площадь поперечного сечения и объем барабана, определяют его длину:

2-6

Основные размеры и параметры работы сушилок должны соответствовать ГОСТ 11875-79 и ОСТ 26-01-147-82. Тепловой расчет проводится по ОСТ 26-01-45-78.

Следует особо отметить, что эффективность и интенсивность сушки зависят не только от количества материала, находящегося в состоянии падения с лопастей, но и от равномерности его распределения

по сечению барабана. Неравномерное распределение приводит к неодинаковому гидравлическому сопротивлению прохождения газов через барабан. В зонах с меньшим сопротивлением увеличивается скорость газов, и поэтому увеличивается унос мелких частиц материала. В зонах с повышенной концентрацией падающих частиц снижается скорость газов и, как следствие, ухудшаются условия тепло - и массообмена. Поскольку в барабанных сушилках преобладающим является процесс теплообмена конвекции между теплоносителем и частицами, падающими с лопастей, одним из перспективных путей совершенствования барабанных сушилок является выбор оптимальных размеров и создание новых форм лопастей.

Данный вопрос неоднократно рассматривали как отечественные [6 - 12], так и зарубежные [13] исследователи. С точки зрения практического использования интерес представляют работы [6, 7], несмотря на то, что при решении задачи сделаны серьезные упрощения.

7.1. Показатели работы барабаииых сушилок ири сушке различных материалов

|

Материал |

щ, % |

и2, % |

*ь °С |

4, °С |

Размер частиц, мм |

Av, кг/(м2-ч) |

Режим насадки |

|

Глина |

|||||||

|

простая |

22 |

5 |

600...700 |

81...100 |

- |

50...60 |

Подъёмно-лопастная |

|

огнеупорная |

9 |

0,7 |

800... 1000 |

70... 80 |

- |

60 |

|

|

Известняк |

10...15 |

1,5 |

1000 |

80 |

0...15 |

45...65 |

Противоток, подъёмно-лопастная |

|

8...10 |

0,5 |

800 |

120 |

0...20 |

30...40 |

||

|

Инфузорная земля |

40 |

15 |

550 |

120 |

- |

50...60 |

Распределительная |

|

Руда (магнитогорская) |

6,0 |

0,5 |

730 |

- |

0...50 |

65 |

Подъёмно-лопастная |

|

Песок |

4,3...7, 7 |

0,05 |

840 |

100 |

- |

80...88 |

Распределительная и перевалочная |

|

Руда марганцевая |

15,0 |

2,0 |

120 |

60 |

2,5 |

12 |

Распределительная |

|

Сернокислый аммоний |

3,5 |

0,4 |

82 |

- |

- |

4...5 |

Параллельный ток, подъёмно - лопастная |

|

Сланцы |

38 |

12 |

500...600 |

100 |

1...40 |

45...60 |

|

|

Соль поваренная |

4...6 |

0,2 |

150...200 |

- |

- |

7,2 |

Противоток, подъёмно-лопастная |

|

Уголь |

|||||||

|

каменный |

9,0 |

0,6 |

800... 1000 |

60 |

- |

32...40 |

Подъёмно-лопастная |

|

бурый подмосковный |

30 |

10...15 |

430 |

150...200 |

0...10 |

40...65 |

Продолжение табл. 7.2

|

Материал |

щ, % |

иъ % |

4, °С |

4, °С |

Размер частиц, мм |

А у, кг/(м2-ч) |

Режим насадки |

|

Фосфориты |

6,0 |

0,5 |

600 |

100 |

- |

45...60 |

Параллельный ток, подъёмно-лопастная |

|

Торф фрезерный |

50 |

20 |

450 |

100 |

- |

75 |

Подъёмно-лопастная |

|

Хлористый барий |

5,6 |

1,2 |

109 |

- |

- |

1,0...2,0 |

Параллельный ток, подъёмно - лопастная |

|

Шлам от промывки угля (65 % угля и 35 % золы) |

50 |

1 |

750 |

120 |

0...2 |

12 |

Распределительная |

|

Нитрофоска |

- |

1 |

220 |

105 |

0,5...4 |

10 |

Подъёмно-лопастная и секторная |

|

Аммофос |

8... 12 |

1,5 |

350 |

110 |

1..4 |

15...20 |

|

|

Диаммофос |

3...4 |

1 |

200 |

90 |

1...4 |

8...10 |

|

|

Г ранулированный суперфосфат |

14... 18 |

3 |

550...650 |

120 |

1...4 |

60... 80 |

D= 2,8 м; L = 14 м |

|

Двойной суперфосфат |

16...18 |

2,5...3 |

500... 600 |

120 |

1...4 |

40 |

D= 2,8 м; L = 14 м |

|

Преципитат |

55...57 |

- |

550...700 |

120...130 |

- |

28...33 |

D= 3,2 м; L = 22 м |

|

Фтористый алюминий |

48...50 |

3.. .5,5 |

750 |

220...250 |

- |

18 |

Параллельный ток, п = 3 об/мин; потери фосфора с газами 3 % |

|

Железный колчедан |

10...12 |

1...3 |

270...350 |

95...100 |

- |

20...30 |

D= 1,6 м; L = 14 м |

Известный [2] графоаналитический метод исследования распределения сыпучего материала в поперечном сечении барабана не позволяет при расчете и проектировании сушилок в полной мере использовать современную вычислительную технику.

Для оценки эффективности работы лопастной насадки необходимо знать: количество материала, находящегося в падении - (7„; площадь открытой поверхности материала на лопастях, в завале - /щ; количество материала на лопастях - (?п; крутящий момент, который создает материал на лопастях и в завале Qm относительно оси вращения барабана - MKV] металлоемкость лопастной насадки - М.

В настоящее время широко используются прямые радиальные или наклонные лопасти, Г-образные лопасти и лопасти коробчатого сечения. Все эти лопасти можно рассматривать как частный случай лопасти коробчатого сечения. Более того, изогнутую лопасть всегда можно с требуемой точностью аппроксимировать ломаной линией, т. е. заменить лопастью коробчатого сечения.

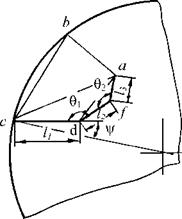

Разделим барабан по длине на Р участков и будем считать, что коэффициент заполнения поперечного сечения барабана материалом и физико-механические характеристики сыпучего материала в пределах участка не изменяются. Рассмотриму-й участок. На рис. 7.6 показаны основные размеры лопасти коробчатого сечения, составленной из трех частей.

|

При известных параметрах лопасти (7у, |/, 0,) и физико-механических свойствах сыпучего материала (угол трения покоя осн) из геометрических соотношений нетрудно рассчитать длину радиуса-вектора лопасти (г) для любого ее положения, характеризуемого углом ф.

Рис. 7.6. Характерные геометрические нараметры лонасти

коробчатого сечения

При определении количества материала, находящегося на лопасти, можно разбить его поперечное сечение на элементарные фигуры (треугольники abc, acd. adf и сегмент Ьс, см. рис. 7.6), вычисление площадей и координат центра тяжести которых не представляет трудности.

Количество материала (Qij), находящегося на 7-й лопасти у-го участка барабана, в положении, характеризуемом углом ф, будет равно:

![]() Q1J=AL

Q1J=AL

где AL - длина участка; Fzд - площадь z-ro треугольника; Fc - площадь сектора (в зависимости от значения ф некоторые слагаемые могут быть равны нулю).

При определении расстояния (хс/) от центра тяжести материала, находящегося на 7-й лопасти, до оси вращения барабана можно воспользоваться известной формулой, которую применяют при расчете геометрических характеристик сложных сечений:

к

^ , FzД Xz + Fq У;

![]() Z=_________

Z=_________

к

X + Fc

Z=1

Ранее была получена зависимость для определения времени падения частиц (хн) для случая, когда частица с лопасти падает на открытую поверхность завала. При малых коэффициентах заполнения барабана материалом возможен также случай, когда за т„ следует считать промежуток времени с момента отрыва частицы от лопасти до момента пересечений ею траектории с окружностью радиуса R,.

Для нахождения т„ необходимо решить следующую систему уравнений:

т= 7?л cos(9 - у) - ь0хп cos ап;

y=J^sin((p-|)-'o0xnsinan-^IL; (7.15)

* + ? = %.

За время хн лопасть повернется на угол Дф = юхп и с нее ссыплется количество материала qh равное:

ft = AL(7v + ^nc), (7.16)

где

FnA= гФ+Аф % sin Дф; (7.. 17)

7ус=^-7г2(2Дф-5Іп2Дф), (7.18)

где /ф + Дф и /ф - значения радиуса-вектора при положениях лопасти, характеризуемых углами ф + Аф и ф.

Из формулы (7.18) видно, что при малых углах Аф значением FHC можно пренебречь. Возможны следующие случаи пересечения радиуса-вектора г с элементами сушилки:

1) с вышележащей лопастью;

2) с обечайкой барабана;

3) с одним из участков лопасти.

Границы существования указанных случаев и численных значений г определяются из элементарных геометрических соотношений при конкретных параметрах лопасти и барабана.

С учетом (7.13) - (7.18) значения Qj, Fm, @л3, М^, М будут равны:

Р т

; м = LNYjii

где т — количество лопастей, с которых происходит ссыпание материала,

2к

где N - общее количество лопастей; £J3 - длина открытой поверхности завала; Qr - количество материала в завале; а^3 - расстояние от центра тяжести завала до оси вращения барабана (индекс j показывает, что берутся значения для /-го участка барабана); L - общая длина барабана.

Так как основное количество тепла от теплоносителя к материалу передается при падении частиц с лопастей, был проведен анализ зависимости Q„ от размера лопастей. При определении числа лопастей (N) выполнялось условие, что расстояние Нот ссыпающегося края (точка «з, см. рис. 7.6) до вышележа

щей лопасти должно быть не меньше определенной величины, которая выбирается из условия стабильного высыпания материала с лопасти.

Разработан алгоритм расчета и составлена программа, которая реализована на ПЭВМ.

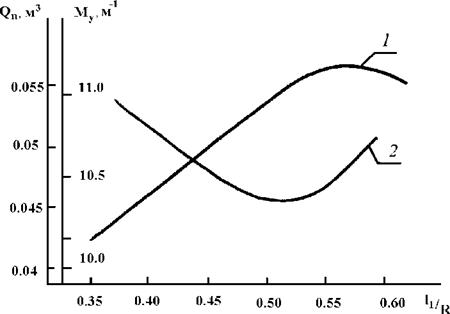

На рис. 7.7 (кривая 1) показана характерная зависимость Qa от £/R для Г-образной насадки при |/ = 15°; 0 = 120°; Н= 0,17 м, диаметре барабана 2,2 м, угловой скорости его вращения 0,ЗсОкР. Из графика видно, что при увеличении £/R Q, сначала также увеличивается, а затем начинает уменьшаться, что можно объяснить уменьшением времени падения с увеличением £/R. Кривая 2 (рис. 7.7) отражает зависимость удельной металлоемкости Му = М/ Q, от Ц, где М - суммарная металлоемкость лопастей насадки.

Задачу оптимизации режимных и геометрических параметров барабанной сушилки можно сформулировать следующим образом: необходимо найти такой вектор варьируемых геометрических и режимных параметров, для которых функция Р) —> min при известных ограничениях на область поиска. Це

левую функцию можно записать в следующем виде:

|

Рис. 7.7. Зависимости Qa и Му от £1Л + К2Э + К3Т |

Q

где Q= ClQu + C2Fy, + CQV.; M - металлоемкость; Э - энергоемкость; Т - трудоемкость изготовления; г, р - геометрические и режимные параметры барабана; К, /Ц, /Ц, С, С), G - коэффициенты значимости отдельных слагаемых. Значения коэффициентов значимости определяются для конкретных условий изготовления и эксплуатации аппарата

Полученные зависимости и предлагаемая методика расчета могут быть использованы при проектировании новых и модернизации действующих аппаратов барабанного типа с лопастной периферийной насадкой, таких как сушилки, холодильники, грануляторы-сушилки, реакторы.