ОСНОВЫ СВАРКИ СУДОВЫХ КОНСТРУКЦИЙ

ХАРАКТЕРИСТИКА И ТРЕБОВАНИЯ К ДЕТАЛЯМ КОРПУСА СУДНА, ИДУЩИМ НА СБОРКУ ПОД ДУГОВУЮ СВАРКУ КОНСТРУКЦИЙ

Стальной корпус морского судна состоит из десятков тысяч деталей различных габаритных размеров, форм и сложности, изготовленных из стального листового и профильного проката различного сортамента (полособульбового, таврового и др.) и соединенных между собой при помощи различных процессов дуговой сварки плавящимся электродом. Детали корпуса судна из листового проката бывают плоские и гнутые с вырезами внутри детали или по кромкам.

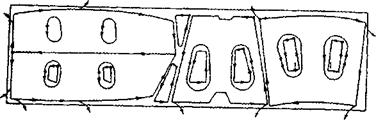

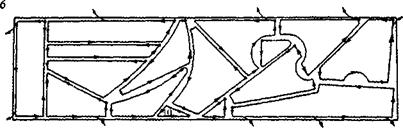

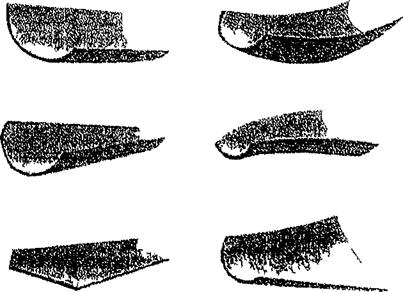

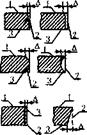

Кромки деталей, как правило, имеют фаски для обеспечения провара на всю толщину свариваемых деталей. Детали из профильного проката также бывают прямолинейные и гнутые с фасками под сварку по кромкам и торцам или без них. На рис. 6,2 в качестве примеров приведены эскизы плоских деталей из листового проката на типовой карте раскроя для тепловой вырезки с минимальными отходами металла и минимальными тепловыми деформациями, а на рис. 6.3 показаны примеры заготовок для различных видов гнутых деталей из листового проката.

При изготовлении деталей корпуса судна важно обеспечить предъявляемое к ним качество, которое оценивается по точности заданных размеров и форм, качеству поверхности и свойств материала детали. Под требованиями к точности размеров и форм понимается степень соответствия фактических размеров и форм деталей их параметрам, заданным соответствующими нормативными документами. А качество поверхности и свойства материала деталей устанавливаются в соответствующих стандартах, сертификатах и технических условиях.

В связи с тем, что качество сварных швов определяет надежность и работоспособность корпуса судна и соответственно судна в целом, а оно зависит от качества деталей, подаваемых на сборку под сварку, то на форму, габаритные размеры деталей и отдельных конструктивных элементов деталей (особенно по кромкам) устанавливаются и контролируются допустимые отклонения. Соблюдение этих отклонений в сочетании с требованиями технологии сборки и сварки должно обеспечить необходимое качество сварных соединений,

В табл. 6.8 приведены допустимые отклонения габаритных размеров для машинной тепловой вырезки плоских деталей из листового проката. Детали корпуса судна, вырезаемые на машинах с ЧПУ, должны

|

|

|

|

|

|

Ри 6 2

|

|

|

|

|

|

|

|

соответствовать 1-му классу точности, а на машинах других типов (стационарных и переносных) - 3-му классу точности. Детали международного пространства (флоры, стрингеры) должны соответствовать 2-му классу точности.

|

Таблица 6.8 Допустимые отклонения габаритных размеров плоских листовых деталей по ГОСТ 14792-80

|

Предельные отклонения вырезанных деталей от прямолинейности установлены в половинном размере от норм, указанных в табл. 6.8.

Допустимые отклонения от плоскости, габаритных размеров и форм плоских и гнутых листовых деталей приведены в табл. 6.9- 6.12, в табл. 6.13 и 6.14 - допустимые отклонения для прямых и гнутых деталей из профильного проката. Допустимые отклонения размеров конструктивных элементов кромок деталей, вырезаемых тепловыми способами и подлежащих сварке в составе собранных конструкций, приведены в табл. 6.15. Указанные в таблицах значения допустимых отклонений на конструктивные параметры деталей являются жесткими для современных процессов изготовления деталей и могут быть обеспечены только при строгом соблюдении технологий и использовании исправного оборудования, особенно для деталей после вырезки и снятия фасок под сварку тепловыми способами.

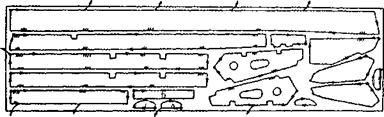

Технология изготовления деталей корпуса судна включает в себя работы от плазовотехнологической подготовки производства, получения и складирования металла до выдачи готовых и скомплектованных деталей (рис. 6.4). Процесс изготовления деталей

|

Размеры деталей, мм |

Допустимые отклонения |

|

Длина: |

|

|

до 500 |

1,0 мм на размер детали |

|

св. 500 до 1000 |

1,5 мм на размер детали |

|

св. 1000 при толщине: |

|

|

отЗдоб |

2,5 мм на метр |

|

св. 6 до 14 |

2,0 мм на метр |

|

св. 14 |

1,5 мм на метр |

|

Таблица 6.10 |

Допустимые отклонения от плоскости листовых деталей после правки

|

Допустимые отклонения, мм |

|

Тины деталей и их параметры |

|

Номиналь ные размеры, мм |

|

от требуемой формы кромки Д, |

|

or габаритных размеров Д |

|

Эскиз |

|

перекос Д,=-Д - Д„ |

|

|

|

Детали с прямыми кромками |

|

it,5 i2,0 г 2,5 |

|

До 2000 Св, 2000 до 4500 Св. 4500 |

|

1,0 1.5 1.5 |

|

hi,0 11,5 i2,0 |

|

|

|

±2,0 ±2,5 ±3.0 |

|

Детали с криволинейными кромками |

|

До 2000 Св. 2000 ло 4500 Св. 4500 |

|

±1,0 ±1,5 ±2,0 |

|

1,0 1.5 1.5 |

|

|

|

±3,0 |

Вырезы облегчения, срезы на углах деталей, Голубкины и т. п.

|

Вырезы для набора: непроницаемые проницаемые Положение вырезов для набора |

|

|

|

±2,0 ±2,0 ±2.0 |

|

JL |

Лопусіііммі отклонения формы my п. і ііісіоньіч. ісіа. К’іі

|

Донусшчые ні клонений Д при ІО.'ІІЦІІІІЄ. мм |

|

єн 10 |

|

Эекин |

|

СсЧГІІІІЄ II III. мечен і. ієні ш |

|

Ра. чмс|> .км а. і мм |

|

фирма. ієні. ні |

|

.10 10 |

|

|

|

Поперечное |

|

До 1000 Си. 1000 |

|

Цн. ІИІІ. іріІЧЄЄКІІЯ и коническая |

|

j 6 3 5 7 10 |

|

|

Парусовидняя и седлообразная

Поперечное

Продольное

До 1000 Си. 1000 До 1000 Св. 1000 ло 3500 Си. 3500 ло 6000 Св. 6000

|

Поперечное Продольное |

|

До 2000 Си. 2000 До 1000 Си. 1000 до 3500 Си. 3500 ло 6000 Си. 6000 |

|

С перекосом |

|

|

|

6 3 3 8 10 |

|

Волнообразная и сложная |

|

Поперечное Продольное |

|

До 1000 С». 1000 до 2000 С». 2000 До 1000 Св. 1000 до 3500 Си. 3500 до 6000 Си. 6000 |

|

3 4 3 3 4 8 10 |

|

|

|

6 4 8 10 12 |

|

О юту гая часів Положение о ini - пулом част Прямая чаегь |

|

±2.0 ±1.0 ±2.0 ±2.0 |

|

Со сломами |

|

До 2000 До 100 Со. 100 |

|

42.0 4 1.0 г 2.0 ±2.0 |

|

Ж |

'Габ. in на 6.12

Лопусі нмые отклонения формы обечаек

|

Наименование |

Оболиаче- НИЄ 01К. ІО - нений |

Доиусшмые отк тнения формы обечаек, мм |

Эе к п.) |

||||

|

цилиндри ческой |

конической |

||||||

|

Оік. юнения оі шаблона но хорде 1500 им |

а |

2.0 |

2.0 |

||||

|

Отклонения торцевых кромок от линий окружной», нанесенных на и. шіс. радиуса |

it J |

||||||

|

бо П. ШСЮ |

h |

2.0 |

3.0 |

||||

|

меньшего |

А |

- |

5.0 |

||||

|

Отклонения обрнлмю - іних на ішсоїу 1000 мм |

с |

1.0 |

2.0 |

И r-M |

VI ОЛЬ tcA j. |

ІИК UC’COS t |

|

|

Задор межле (Орионом кромкой н проверочной плитой |

d |

1.0 |

1.0 |

О |

|||

|

Отклонения неримеїра |

е |

±2.0 |

±2.0 |

||||

|

Ol К ІОНЄННЯ формы обрачующеи на ньіеоіу обечайки 1000 мм |

а |

2.0 |

2,0 |

І |

л |

||

|

Донуп имые от клоиения для пуст ых деталей из профильного проката

|

относится к корпусообрабатывающему виду производства, удельное значение которого составляет 5...8% от общей трудоемкости постройки корпуса судна и более 10% от численности работающих на верфи.

Значение корпусообрабатывающего производства определяется его решающим влиянием на возможность ритмичной работы корпусной группы цехов верфи и на трудоемкость работ при сборке узлов и секций корпуса судна, зависящей от точности формы и размеров изготавливаемых деталей, влияющей на объем пригоночных работ. Большая номенклатура материалов, применяемых для изготовления деталей корпуса судна, диапазон толщин металла (3,0... 100,0 мм), различные формы, конфигурации и размеры деталей вызывают необходимость применения различных технологических процессов и оборудования для их обработки.

Изготовление деталей корпуса судна производится в корпусообрабатывающих цехах, в которых основные технологические операции и сопутствующие им вспомогательные (подъемно-транспортные) выполняются с использованием современных средств механизации и автоматизации. В состав цеха всходят следующие производственные подразделения:

• плаз, включающий участки плазоворазметочных и вычислительных работ, фотолабораторию, участок изготовления шаблонов, копир-чертежей и т. п.;

• склад стали, располагаемый обычно на открытой площадке в непосредственной близости от цеха;

|

Отклонение |

Обозначение отклонения |

Допуск, VIVI |

Эе к и.) |

|

|

Отклонение от теоретической линии на плите или шаблоне: |

/ |

|||

|

для наружных шпангоутов |

а |

2.0 |

/У |

Гм- |

|

для внутренних шпангоутої |

а |

2,0 |

N |

u |

|

Изгиб плоскости шпангоута |

Ь |

3.0 |

b |

|

|

Коробоватость стенки шпангоута |

с |

1,0 |

||

|

Отклонение головки полособульба |

d |

3,0 |

d |

|

|

Волнистость кромки шпанюут; |

€ |

2,0 |

||

|

Асимметрия полки тавра |

g |

±1.5 |

■Aft. i—W-H - UiJJ Ui^J |

|

|

Ширина полки тавра |

I |

±2.0 |

k Щ |

|

|

Неперпендикулярность иолки и стенки тавра |

k |

г2.0 |

ы |

|

|

Утоиение стенки |

“ |

1.0 |

||

|

Изменение высоты профиля |

- |

±2,0 |

||

|

Уменьшение высоты бульба или полки |

* |

2,0 |

||

|

Отклонение от малки при высоте стенки: до 150 мм более 150 мм |

- |

±1,5 ±3.0 |

||

|

Скручивание на всю длину |

3 |

|||

|

Вмятины |

- |

1,0 |

Допустимо оік іош'ііия размером коїнчрчкішнплх :) юмечпон кчачечі после и, кчиошж нмрежи

|

ПрИМОрЫ Ожижении |

|

Продельное диачеіию. мм |

Наименование оік. іоиенті > ifMeiiіон іеіаїн

1. Оік юненпо о? ла їіііиіоіі формы на vuax лис кишх ичнлен: при шойой редке при и. шиеішоїі редко

|

|

2 Оіклот'нпе новерхнопи рола or номинальной;

|

Д - 1.0 Д - 1.2 Д * 1,6 Д - 1.2 Д « 1.6 Д - 2.0 |

при машинной кисчородной и иладменной релке ири тлішше металла, мм: оі 5 до 15 вкл. си. 15 ^ ЗО ^

* ЗО [4] 50 *

|

Д =2.3 Д - 3.0 Д * 4.0 |

при ручной и. шметиж редко и кипите мі'іалла, мм.

О! 5 (О 15 ШчЛ си. 15 * ЗО *

» ЗО » 50 »

• жшерхжкть рофсдаемоіо момлла.

поминальная інжерхноеїв рола, реальная шшерхпопь рева

|

Да = іЗе |

3. Отклонению oi їй* шчины ч ні а скоса кромки под сварку. f рал*

|

|

|

Д h ■■ |

і. Смешение нрнтиеиия /?, мм

|

Д/ «±і |

5. Отклонение от ралмера притідения с, мм

|

|

|

/ A t |

|

Ah - =2 Дh - ±6 Ah ~ ±10 Ah - =20 |

|

m |

|

Д h |

|

6. Оік гонение (п і іубиньї мски h н діипьі /, мм **: а) при лккіом. шачеиин h б) при //оі 3 ю 5 вк к нри h си. 5 чо 10 ик і при hi в 10 ю 20 ик к |

|

|

|

/"-і /- =2 f-tZ |

7 Oik ьженне поиермюсіп ласки/oi номинальной при i ivnniie ласки h. мм о і 3 и» 5 пкл св 5 » 10 *

» 10 » 50 »

|

Окончание іаб. і. 6.15

* Допускаемые шачоипя отклонении or не. іичиїш угла а онрелс іяктя нормативами ип сварку: ГОСТ 5264-69: 14771-79; 8713-79 и ;ір ** Ре. жие изменения длины ласки не допускаются. Учасюк плавною илмоневия длины ласки на любой деіа. ін должен быть не менес 500 мм. |