НАЛАДКА ПРИБОРОВ И СИСТЕМ АВТОМАТИЗАЦИИ

Статическая характеристика

Динамические характеристики объекта необходимы для правильного выбора настроек регулятора, обеспечивающих устойчивый переходный процесс регулируемых параметров.

Предварительно динамические характеристики в основном снимают либо во время опробования отдельных технологических аппа ратов после монтажа оборудования или по развязанным потокам без законченного технологического цикла, или на нейтральных средах при автономном пуске каждого аппарата технологического процесса, когда готовый продукт, например пар, подается не в следующий аппарат, а выбрасывается в атмосферу через специальную трубу (развязанные потоки).

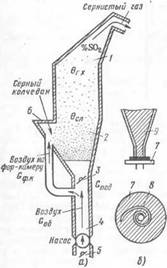

Рис. 35. Устройство печи кипящего слои для обжига колчедана в производстве серной кислоты: а — схема печи, б — схема тарельчатого питателя; / — зона газохода, 2 — зона кипящего слоя, 3 — дроссельная заслонка. 4 — трубопровод. 5 — дроссельная заслонка для регулирования подачи насоса. 6 — место установки тарельчатого питателя, 7 — вращающаяся тарелка. 8—спиральный нож. подающий колчедан в отверстие тарелки, 9 — бункер с колчеданом

динамических характеристик отдельных каналов авторегулирования позволяет еще до пуска всего процесса в целом ориентировочно определить параметры настройки основных регуляторов и тем самым обеспечить минимум систем регулирования, необходимых в процессе пуска всего технологического процесса. Но наладка всей системы автоматизации технологического процесса на этом не заканчивается. После пуска техно логического процесса и вывода его на номинальный режим уточняют параметры настройки включенных регуляторов и включают те рет ляторы, которые при пуске не йен пользовались. При этом уже нель-^ зя каждый регулятор рассматри-1 вать изолированно, а надо проанализировать работу всей систе] мы автоматизации, т. е. проанализировать взаимодействие отделы ных контуров регулирования всей системы между собой и выполнить наладку единой системы автоматизации.

Рассмотрим, как снимают динамические характеристики объек< тов на примере печи кипящегС слоя для обжига колчедана в прОї изводстве серной кислоты (рис 35). В печи выжигается из колче дана сера для получения сернио того газа S02. Процесс выжигания серы происходит в зоне 2 кипящего слоя. Частицы колчедана через тарельчатый питатель 6 попадают в струю воздуха и находятся в ней во взвешенном состоянии. Тарельчатый питатель представляет собой тарелку 7 (диск), приводимую во вращение электродвигателем. В центре диска есть отверстие, через которое колчедан подается в печь кипящего слоя. Над диском размещен бункер 9 с колчеданом. Между бункером и диском находится неподвижный спиральный нож 8, который подает колчедан в оіверстие. С изменением скорости вращения диска меняется количество подаваемого в печь колчедана.

Воздух подается в нижнюю чагть печи — подину. Образующийся сернистый газ с концентрацией 13—15% вместе с другими продуктами сгорания идет на дальнейшую переработку.

При наличии нескольких систем регулирования на одном технологическом аппарате каждая из этих систем в отдельности может работать хорошо, но при включении нескольких систем одновременно переходные процессы ухудшаются и могут быть даже неустойчивыми. Происходит это из-за взаимного влияния регуляторов друг на друга через технологический процесс.

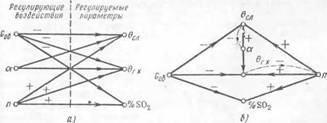

Для предварительного анализа взаимодействия регуляторов перед проведением испытаний строят диаграмму прохождения сигналов.

Построение диаграммы прохождения сигналов. В проектах автоматизации печей предусматриваются следующие регулирующие воздействия: расход колчедана или частота вращения тарелки я; общий расход воздуха Go6 м3/ч (изменяется заслонкой 5) и соотношение а расходов воздуха в подину печи и на фор-камеру а = Gnon/G$.K (изменяется заслонкой 3).

Основные технологические параметры, характеризующие процесс: температура в зоне 1 кипящею слоя (всл)> температура в зоне 2 газохода (0ГХ) и концентрация газа на выходе из аппарата (% S02).

Расположим регулирующие воздействия и регулируемые параметры так, как показано на рис. 36, а. При увеличении расхода воздуха G об газ внутри печи разбавляется порцией холодного воздуха, в результате чего снижаются температура слоя 0СЛ и газохода

Рис. 36. Диаграммы прохождения сигналов от регулирующих воздействий к регулируемым параметрам печи кипящего слоя (а) и преобразованная диаграмма прохождения сигналов с регуляторами (б)

а также концентрация газа на выходе из печи %S02. Эти влияния фиксируем стрелками, выходящими из Go(i и входящими в 6СЛ, 0ГХ, %S02, а над стрелками ставим знак минус. Увеличение расхода колчедана (т. е. увеличение подачи топлива) приводит к увеличению 0СЛ; 6Г1 и %S02, поэтому над соответствующими стрелками ставится знак плюс. Увеличение а = 0ПОд/Сф. к уменьшает 0ГХ, увеличивает 0СП и совсем не влияет на %S02, что тоже фиксируем на диаграмме прохождения сигнала.

После того как связи зафиксированы, диаграмму прохождения сигнала приводят к более простому виду, который не должен иметь пересечений стрелок (рис. 36, 6)