Струйный перенос металла

При мелкокапельном переносе металла торец электрода принимает заострённую форму, близкую к форме конуса, однако высота этого конуса невелика и. как правило, не превышает диаметра электрода (см. Рис. 1.8.9, 1.8.18, в. г, и 1.8.19). При дальнейшем повышении тока сварки дуга начинает поглощать всё ббльшую часть торца электрода, приводя к его перегреву и переходу в вязко-жидкое состояние. При этом, под воздействием электромагнитной силы торец электрода принимает форму удлинённого цилиндра (напоминающего по форме цилиндрический образец после испытаний на разрыв), высота которого может достигать нескольких диаметров электрода (см. Рис. 1.8.9, 1.8.18, д, е).

Капли срываются с вершины конуса близко одна за другой, образуя почти непрерывный поток капель. Конус жидкого металла на торце электрода может удлиняться до такой степени, что может вызывать случайные короткие замыкания, нарушающие стабильность процесса сварки. Этот тип переноса металла имеет технологические характеризуется близкие к мелкокапельному переносу.

Струйно-вращательный перенос металла

При дальнейшем повышении тока сварки наблюдается следующее преобразование типа переноса металла. Удлинённый конус вязко-жидкого металла теряет устойчивость и начинает вращаться под действием магнитного поля вызываемого высоким током сварки. Вращение вытянутой части торца электрода может описывать форму конуса или даже спирали. В этих условиях перенос металла уже не является более аксиальным; капли начинают отрываться в сторону от оси электрода, иногда, почти в радиальном направлении к нему. При этом, обычно, образуется много мелких брызг металла. Достижение струйного переноса с вращением облегчается при увеличении вылета электрода.

В связи с тем, что при струйных типах переноса металла вытянутая часть торца электрода находится внутри дуги предполагается, что температура капель и образование сварочных дымов в этих условиях повышается. Струйные типы переноса металла достигаются, обычно, применительно к стальным электродным проволокам и не наблюдаются для других материалов электродов.

|

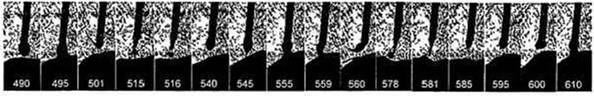

Пример смешанного переноса «Короткие замыкания - Мепкокапельный» Электронный источник питания Малоуглеродистая электродная проволока диаметром 1,0 мм, Uует = 21 В. U0 = 20,7 В, /„ = 161 A, Vnnp = 7,0 м/мин, VC9 = 30 см/мин, вылет электрода = 18 мм, защитный газ Аг+5%02 |

Смешанный перенос «Короткие замыкания - Струйный»

Этот тип смешанного переноса наблюдается в тех же условиях, что и предыдущий, за исключением того, что дуга теперь более длинная. Это позволяет (после окончания короткого замыкания) сформироваться на торце электрода конусу жидкого металла.

|

Пример смешанного переноса «Короткие замыкания - Струйный» |

Условия сварки примерно теже, что и для эксперимента показанного но U^m =

24 В, U0 - 23.1 В. /св = 158 А

Смешанный перенос «Короткие замыкания - Крупно капельный Отклонённый».

Перенос металла с короткими замыканиями при сварке MAG в среде СОг, обычно, имеет элементы крупнокапельного отклонённого переноса. С другой стороны, такой тип переноса может наблюдается и в случае сварки MIG, если установлены не оптимальные параметры процесса. На Рис. показан такой пример для случая, когда напряжение дуги (длина дуги) выбрано слишком высоким.

|

Пример переноса метапла с короткими замыканиями, имеющего элементы крупнокапельного отклоненного переноса |

Электронный источник питания Малоуглеродистая электродная проволока диаметром 1,0 мм. U0 = 20,5 В; /и = 121 A, Vnnp = 5.7 м/мин. Vct = 30 см/мин. выпет электрода = 18 мм. защитный газ Аг+5%02

Смешанный перенос «Крупнокапельный - Мелкокапельный»

Этот тип смешанного переноса металла вызывается чрезмерными колебаниями тока выдаваемыми источником питания в ответ на изменения электрического сопротивления на участке сварочной цепи «вылет электрода - капля - дуга» при формировании и отделении капли. В общей форме, по мере роста капли электрическое сопротивление повышается, что приводит к понижению тока, к снижению скорости расплавления электрода и к увеличению вылета электрода. При этом, из-за снижения тока растёт размер, который могут достигать капли (до нескольких диаметров электрода, т. е., больше, чем при крупнокапельном переносе металла). После отделения капли и, соответствующего снижения электрического сопротивления на данном участке сварочной цепи, ток сварки возрастает. При этом, его значение может превысить уровень критического тока, что может привести к формированию мелких капель электродного металла. Особенности смешанного переноса такого типа определяются характеристиками источника питания.

|

Пример смешанного переноса метапла «Крупнокапельный - Мелкокапепьный» |

|

Эпектронный источник питания Малоуглеродистая электродная проволока диаметром 1.0 мм. U0 = 27.9 В. /с, = 166 A. Vanp = 6.3 м/мин. Vc, = 30 см/мин. вылет электрода = 18 мм. защитный газ Аг+5%02 |

Смешанный перенос «Крупнокапельный - С Короткими Замыканиями - Струйный».

В некоторых случаях, комбинация различных факторов (типа газовой защиты, размеров капель, динамических свойств источника питания, длины дуги и др.) может приводить к таким значительным изменениям тока, что после отделения капли он может существенно превышать уровень критического тока, вызывая возникновение струйного переноса, как показано на Рис. 1.8.24 (кадры 1045 ... 1090). Обычно в этих условиях, капля перед отделением от торца электрода касается поверхности сварочной ванны, вызывая короткие замыкания.

|

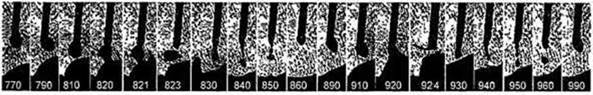

Рис. 1.8.24 Пример смешанного переноса металла «Крупнокапельный - с Короткими Замыканиями - Мелкокапельный». Электронный источник питания. Малоуглеродистая электродная проволока диаметром 1,0 мм, U0 = 27.5 В; 1св = 169 A; Vnnp = 6,5 м/мин; Vce = 36 см/мин; вылет электрода =18 мм; защитный газ Аг+2%02. |

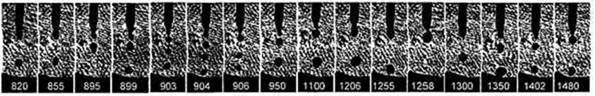

Смешанный перенос «Мелкокапельный - Струйный»

Переход струйного переноса металла (кадры 899 ... 906) в мелкокапельный кадры 1206 ... 1300) и наоборот может вызываться изменениями тока равными всего 15 А.

Из приведенного краткого анализа типов смешанного переноса следует, что они вызываются, в основном, нарушениями в работе источников питания или неоптимальной регулировкой их параметров. Как правило, смешанный перенос металла является нежелательным и его следует избегать.

|

|

|

Электронный источник питания. Малоуглеродистая электродная проволока диаметром 1.0 мм; U0 = 28,7 В. /„ = 207 A; Vnnp = 8.7 м/мин; Vce = 36 см/мин; вылет электрода = 18 мм; защитный газ Ar+2%Oz. |