Свойства материалов как объектов гранулирования

К наиболее важным свойствам материалов, определяющим эффективность процессов гранулирования и сопутствующих им процессов тепломассообмена, а в конечном итоге — качество готового продукта, относятся: смачиваемость порошков, их теплоемкость и теплопроводность, химический потенциал И СО

противление пластическим деформациям, коэффициенты диффузии жидкости в них.

Смачивание. Смачивание характеризуют [24] как процесс, сопровождающийся образованием новых фазовых границ, и в зависимости от термодинамики процесса различают три типа смачивания:

1) контактное или адсорбционное смачивание;

2) смачивание погружением или пропиткой;

3) смачивание при растекании.

Основными энергетическими характеристиками поверхности твердых тел и жидкостей служат удельная свободная поверхностная энергия ДЭ и поверхностное натяжение о, вследствие чего процессы смачивания удобно описывать (для случаев 1—3) термодинамически следующим образом [24]:

ДЗі — Ст. ж— (Сж, г4“Ст, г)» (1*1)

Д3г= От. ж—1 Ож. Г) (1*2)

ДЭз= (Ст. жЧ-Сж. г) СТт. г, (1.3)

где от, ж, Ож, г, От, г — поверхностные натяжения на границе контакта фаз; индексы т, ж, г — твердая, жидкая н газовая фазы.

Во многих случаях должно выполняться условие: ДЭ<0. В то же время для равновесного состояния твердой, жидкой и газовой фаз справедливо следующее соотношение (уравнение Дюпре):

От, г= От, ж-(-Ож, г COS 0, (1*4)

где G—краевой угол смачивания, отсчитываемый от поверхности жидкой фазы.

То же уравнение, но записанное относительно cos60, называют [25] уравнением Юнга:

COS 00= (oTlr— От, ж)/Ож, г - (1.5)

Поскольку значения от, г и от, ж экспериментально определить не удается [24], авторы [25], используя понятие работы адгезии, уравнение (1.5) преобразуют к следующему виду:

COS 00= (Аа — Ож, г)/Ож, г» (1.6)

где /1а—работа адгезии, характеризующая взаимодействие двух конденсированных фаз в расчете на единицу площади контакта.

Для расчета работы адгезии используют различные теоретические методы [26, 27], в том числе на основе молекулярной теории смачивания, например для систем с преобладающей долей дисперсионных взаимодействий между жидкостью и твердым телом [28]. Так, при рассмотрении краевых углов смачивания порошков предполагают [28], что взаимодействие между молекулами двух фаз, находящихся в контакте, определяется силами нескольких типов. Они могут быть представлены суммой работ адгезии для различных видов взаимодействий,

Член Лат’ж'г,<г — учитывающий вклад дисперсионных сил, обычно является доминирующим. Итак, из уравнений (1.6) и (1.7) следует, что образование острых краевых углов возможно лишь при условии:

(1.8)

при Ла<Сж, т смачивание отсутствует.

Из вышеизложенного можно сделать вывод, что измерение величины краевых углов смачивания дает наглядный способ проникновения в природу и характер сил, существующих на границе раздела фаз, а'значит и возможность влиять на процесс формирования гранул.

В производстве минеральных удобрений в качестве твердой фазы используется порошкообразный материал, поэтому определение краевого угла пористых тел представляет особый практический интерес.

Литературные сведения об определении краевых углов смачивания порошкообразных материалов весьма ограничены и противоречивы [24, 25, 29].

Наиболее простой способ [29] основан на измерении скорости подъема жидкости по капиллярам порошка:

![]()

/і2ж — ТЖГпО COS 0/2(1 л:,

где кж — высота подъема жидкости в порошке; тж — время подъема жидкости; гп—эквивалентный радиус пор; о — поверхностное натяжение жидкости; 0—краевой угол смачивания; рж—вязкость жидкости.

Однако сложности, связанные с определением эквивалентного радиуса пор реальной засыпки порошка, делают это уравнение недостаточно пригодным для расчета краевого угла 6. В результате определение высоты Аж смачивающей жидкости становится весьма затруднительным.

Предложен [30] метод расчета краевого угла, позволяющий избежать трудностей, связанных с определением гп. В этом случае вместо длины пути, пройденного жидкостью в порошке, определяют скорость ее впитывания. Чтобы исключить влияние неоднородностей пористого образца, автор [30] предложил проводить дополнительные опыты по определению скорости впитывания исследуемым порошком неполярных жидкостей (бензол, тетрахлорид углерода и т. п.) с малым поверхностным натяжением, для которых установлено, что cos0=1, т. е. 0 = = 0°. Тогда уравнение (1.9) после ряда преобразований принимает следующий вид:

где ив, ев—скорости впитывания воды и бензола соответственно; рв, pie — вязкости воды и бензола; а,, ав — поверхностное натяжение воды и бензола.

Этот метод [30] был впервые применен [31] для определения краевых углов порошкообразных минеральных удобрений со следующей корректировкой: в качестве жидкой фазы вместо дистиллированной воды использовали насыщенные растворы исследуемых удобрений с тем, чтобы предотвратить их растворение. Описанная установка [31] позволяет автоматически фиксировать массу жидкости, впитываемой исследуемым материалом в единицу времени. Представлены [31] результаты определения краевых углов смачивания для некоторых видов порошкообразных минеральных удобрений.

Особое значение оценка смачиваемости приобретает при организации технологии гранулированного хлорида калия, которая предусматривает введение на определенных стадиях алифатических аминов с числом углеродных атомов от 7 до 20. Таким образом, в готовом продукте присутствуют примеси алифатических аминов, которые гиидрофобизируют поверхность и могут препятствовать смачиванию порошкообразного хлорида калия, а значит, и его способности к гранулообразованию совместно с другими компонентами.

|

|

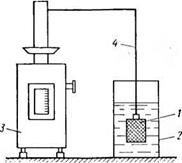

С целью изучения влияния алифатических аминов на смачивание хлорида калия, а следовательно, на процесс грануло - образования, в лабораторных условиях проведены исследования на различных марках этого продукта. Определение краевого угла смачивания проводили по известной методике [31] на усовершенствованной установке, представленной на рис. 1.4.

|

|

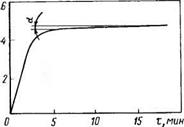

Рис. 1.5. Кинетика поглощения жидкости образцом—зависимость Сж=/(т)

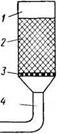

Рис. 1.6. Схема установки для исследования кинетики поглощения жидкости:

1 — исследуемый образец; 2 — стакан с водой; 3 — весы ВЛТК-500; 4 — устройство для

подвески образца

жидкостью и перемещали колонку 1 так, чтобы жидкость прошла через фильтр 3 и начала смачивать исследуемый порошок 2. С целью исключения влияния избыточного давления воздуха, создаваемого при заполнении соединительных трубок жидкостью, внутри колонки 1 установлен капилляр, который позволяет значительно увеличить точность измерения.

Количество впитанной жидкости замеряли на весах 7, которые имели индукционный датчик, позволяющий фиксировать изменение массы жидкости С в стакане 6 во времени т иа диаграммной ленте потенциометра 8. Скорость впитывания определяли как тангенс наклона а кривой G—f(x) к оси т (рис. 1.5).

Полученные экспериментальные данные использовали для расчета краевого угла смачивания по уравнению [31]:

cos 0 = ЦрЦр Оу/ЦуЦуОр,

где о, р, а — соответственно скорость впитывания, вязкость и поверхностное натяжение раствора хлорида калия (индекс р) и тетрахлорида углерода (индекс у).

Значения вязкости и поверхностного натяжения тетрахлорида углерода заимствованы из работы [31]. Исследования проведены на следующих образцах хлорида калия: химически чистом, галургическом, содержащем в своем составе амины (330 г/т), и флотационном (140 г/т).

|

Расчетные значения краевых углов смачивания, приведенные ниже, получены при использовании в качестве смачивающей жидкости насыщенных растворов указанных марок хлорида калия со следующими показателями свойств:

и галургический хлорид калия не смачиваются насыщенным раствором. Это объясняется гидрофобизирующим действием алифатических аминов, содержащихся на поверхности его кристаллов.

|

Добавление азотной кислоты к насыщенному раствору КО (любых марок) приводит к уменьшению краевого угла, т. е. к улучшению смачивания хлорида калия:

На основании проведенных исследований можно сделать важный в практическом отношении вывод: с целью интенсификации процесса гранулирования сложных удобрений, одним из основных компонентов которых является хлорид калия, целесообразно перед гранулированием или в процессе гранулирования обрабатывать удобрение кислыми растворами.

Диффузия влаги. Методы определения коэффициента диффузии основаны главным образом на закономерностях стационарного массообмена [32]. Все они осложняются большой длительностью проведения эксперимента. Кроме того, существующие приборы или ограничивают область влагосодержания, давая возможность определять этот коэффициент только в гигроскопической области, или не позволяют избежать погрешностей, обусловленных краевыми эффектами.

Ввиду этих недостатков авторы [32] предложили методику определения коэффициента диффузии влаги с использованием данных по кинетике увлажнения пористых материалов. Теоретическое обоснование разработанной методики базируется на решении уравнения изотермического переноса влаги в капиллярно-пористых материалах:

ди(х, х)/дх = атд2и/дх2 (т>0, — гш<х<гш), (1.11)

где и — текущее значение влагосодержания материала; х — текущее значение радиуса шара; т — время; а„, — коэффициент диффузии влаги; гш—радиус шара.

Решая уравнение (1.11) при начальных и граничных условиях первого рода

U(X, 0)=0, U (/Ти, т) = Мщах, К(—г, г, г)

(где Птах —максимальное влагосодержание материала), авторы [32] получили расчетную формулу для определения коэффициента диффузии:

Ят= tg а (ггш/ц2п ), (1.12)

где tg а=(1п В (Ті)—1п В (Тг)]/(т2—о); ть т2 — два дискретных значения времени^ В (т) = 1—[її (Т) | г/max), где и — среднее влагосодержание материала.

В случае шара ап=п, для цилиндра — является корнем функции Бесселя: р„=2,4048 [32].

Далее авторы отмечают, что экспериментально осуществить процесс, удовлетворяющий описанной задаче, довольно просто. Для этого необходимо абсолютно сухой образец погрузить в дистиллированную воду и снять кривую кинетики увлажнения образца. При этом необходимо, чтобы образец и вода находились при одинаковой температуре.

Схема экспериментальной установки [32] представлена на рис. 1.6. В стакан с водой погружают подвешенный с помощью устройства 4 к весам 3 марки ВЛТК-500 образец 2. При увеличении влагосодержаиии образца 2 вес его увеличивается. Показания весов записывают через определенные промежутки времени вплоть до постоянного веса, когда образец перестает впитывать влагу. По этим данным строят кривые кинетики увлажнения образца, а после их обработки рассчитывают коэффициенты диффузии влаги в различных строительных материалах.

Эта методика обладает одним недостатком — при снятии кривых кинетики увлажнения образца авторы [32] не учитывали количество испарившейся за время эксперимента жидкости. Эта методика была принята для определения коэффициентов диффузии влаги в концентрированных и сложных удобрениях с учетом испарения влаги.

После снятия кривых кинетики увлажнения определяли коэффициент tga, а по уравнению (1.12) рассчитывали коэффициент диффузии влаги. Известно, что в промышленных условиях при осуществлении процессов гранулирования в аппарат возвращают ретур при 40—87 °С, на который распыливается жидкая фаза при 40—115 °С (в зависимости от схемы производства). С учетом этого, в лабораторных условиях проведены исследования зависимости коэффициентов диффузии влаги от температуры. Кривые кинетики поглощения влаги снимали при изотермических условиях путем термостатирования установки. Относительная погрешность определения коэффициентов диффузии влаги не превышала 5%.

|

На рис. 1.7 в качестве примера представлена типичная кри-

|

. |

• JD |

||||

|

Н 5 |

X |

||||

|

я а |

|||||

|

ж Я |

*2 |

§■* |

С. Ж |

н - — |

|

|

Удобрение |

=* ж о х т |

О а |

|||

|

Sf * |

p. v5 |

о |

|||

|

ID”B* ^ О х • |

*rj СХ |

Ь^ |

г |

&» |

|

|

U х |

OW |

ПІ5а |

СП |

|

Аммофос |

4,4 |

60,9 |

0,041 |

1742 |

0,068 |

|

Диаммофос |

3,9 |

28,2 |

0,017 |

1649 |

0,028 |

|

Диаммофоска 10 : 26 : 26 |

3,8 |

48,8 |

0,045 |

1650 |

0,071 |

|

Н итроа м мофоска 17:17: 17 |

3,2 |

75,8 |

0,041 |

1761 |

0,069 |

|

Диаммофоска 10:30:20 |

2,9 |

53,3 |

0,039 |

1651 |

0,062 |

вая кинетики увлажнения диаммофоски марки 10:26:26, построенная в полулогарифмических координатах. Из рисунка видно, что интенсивное поглощение жидкости образцом наблюдается после насыщения поверхностного слоя (точка А). Как указывалось выше, используя прямолинейную зависимость 1пБ=/(т), вычисляли tg а угла наклона этой прямой к оси абсцисс, а затем по формуле (1.12) рассчитывали коэффициенты диффузии влаги ат, 10~9 м2/с в концентрированных и сложных удобрениях для температуры 22 °С (табл. 1.2).

Сопоставление данных по коэффициентам диффузии и пористой структуре изучаемых образцов представлено в табл. 1.2. Пористость образцов определяли методом вдавливания ртути в поры удобрений на установке ПР-3.

Из табл. 1.2 видно, что при близких значениях пористости, коэффициент диффузии влаги ат в ряду удобрений аммофос — диаммофоска 10:30:20 имеет тенденцию к уменьшению. При этом, несмотря на довольно высокое содержание крупных пор с радиусом Гп>10~7 м для нитроаммофоски 17:17:17 — 75,8% и диаммофоски 10:30:30 — 53,3%, коэффициенты диффузии ат имеют самые низкие значения—3,2-10-9 м2/с и 2,9-10~9 м2/с соответственно, что объясняется, по-видимому, наличием в их составе хлорида калия, гидрофобная поверхность которого замедляет продвижение жидкости по капиллярам образца.

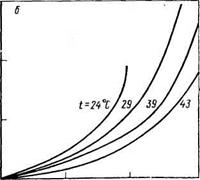

Полученные результаты по кинетике влагопоглощения и рассчитанные коэффициенты диффузии исследуемых удобрений характеризуют влагопроницаемостъ твердой фазы при / = 22 °С. В промышленных условиях, как указывалось выше, при осуществлении процессов гранулирования поддерживается температура до 100 °С в зависимости от технологических параметров процесса. Температурная зависимость am=f(t) для некоторых видов минеральных удобрений (рис. 1.8) показывает, что коэффициент диффузии с увеличением температуры возрастает до выраженного максимума при /~50°С, равного для аммофоса

am=8,0-10"9 м2/с, для диаммофоски 10:30:20 — am=4,7x ХЮ~9 м2/с, а затем уменьшается до некоторого постоянного значения. Для нитроаммофоски максимум выражен нечетко и смещен в сторону больших температур.

Экстремальный характер зависимости am = f(t) можно объяснить следующим образом. В области температур 20—40 °С перенос диффундируемого вещества в объем гранулы происходит, в основном, в процессе его стока по поверхности пор. При этом с увеличением температуры вязкость диффундирующего вещества уменьшается, что приводит к увеличению эффективного коэффициента диффузии.

В области температур более 40 °С в результате расширения газовой фазы перенос диффундирующего вещества протекает в объеме пор через газовую фазу, что приводит к снижению эффективного коэффициента диффузии.

В области температур 20 °С — tK. p (где /И. Р — температура начала разложения образца), т. е. в рабочем диапазоне, зависимость коэффициента диффузии влаги от температуры принимает вид:

em=am0exp(fe/)-

После обработки экспериментальных данных для удобрений получено значение постоянного коэффициента k при температуре разложения менее 60 °С К=0,02, при ^>60 °С К=0,025.

Теплофизические и термодинамические свойства удобрений. Известно, что к основным теплофизическим показателям материала относится коэффициент температуропроводности. Для его расчета необходимо знание коэффициентов теплопроводности, теплоемкости и плотности [33]. Эти параметры определены для удобрений: аммофоса, полученного на основе кислоты из апатита диаммонийфосфата 18:48, нитроаммофоски 13:19:19, нитродиаммофоски 17:17:17, диаммофоски 10:26:26. Исследования проведены в диапазоне температур 25—80°С, который соответствует возможному изменению температуры материала в процессе гранулирования и сушки.

Теплопроводность исследуемых образцов определяли на приборе ИТ-3, в основу работы которого заложен стационарный метод пластины [34], основанный на измерении теплового потока, пронизывающего образец испытуемого материала, имеющего форму пластины.

Исследование зависимости теплоемкости сложных удобрений от температуры проводили калориметрическим методом [34]. Сущность метода заключается в том, что исследуемый образец, запаянный в платиновую ампулу, нагревают в вертикальной трубчатой электропечи, а затем помещают в калориметр, находящийся в водяном термостате при 25 °С. По ве: личине подъема температуры калориметра определяют опытное значение энтальпии. Калибровку калориметрической установки осуществляли измерением в ней энтальпии синтетическо-

|

Плотность, кг/м5 |

Средняя теплоемкость |

V |

||||

|

Удобрение |

пикномет- |

Дж (кг-град) |

||||

|

насыпная |

рнческая |

25 °С |

40 °С |

60 °С | |

0о О о О |

|

|

Нитроаммофоска 13: 19 : 19 |

1036 |

1761 |

1368 |

1369 |

1371 |

1372 |

|

Нитро диаммофоска 17:17: 17 |

985 |

1760 |

1416 |

1426 |

1440 |

1454 |

|

Диаммофос 18:48 |

920 |

1649 |

1408 |

1424 |

1446 |

1467 |

|

Диаммофоска 10 : 26 : 26 |

958 |

1650 |

1156 |

1161 |

1167 |

1172 |

|

Аммофос 12:52 |

1030 |

1742 |

1319 |

1334 |

1351 |

1373 |

го сапфира а-АЬОз — вещества, рекомендуемого для этой цели. Точность измерения энтальпии в интервале температур 25— 80 °С составляла ± 1,5%.

Значения теплопроводности представлены в табл. 1.3. Там же приведены экспериментальные значения насыпной и пикнометрической плотности сложных удобрений различных марок.

Используя данные по теплопроводности, теплоемкости и плотности, рассчитывали коэффициенты температуропроводности, значения которых представлены в той же таблице. Анализ представленных данных показывает, что теплоемкость, теплопроводность, а следовательно, и коэффициент температуропроводности в исследованном диапазоне температур практически в пределах точности измерений не изменяются.

Определение химических потенциалов. Химический потенциал характеризуется приращением внутренней энергии данного компонента системы на единицу, если давление, температура и масса всех остальных компонентов системы остаются постоянными.

Проведены исследования [35] зависимости химического потенциала и коэффициента термовлагопроводности от влагосо - держания для ряда минеральных удобрений, выпускаемых отечественной промышленностью. Учитывая, что в настоящее время ряд заводов отрасли переходит на выпуск новых видов сложных удобрений (диаммонийфосфата, диаммофосок) в лабораторных условиях проведен комплекс исследований по определению энергии связи и коэффициентов термовлагопроводности для новых марок удобрений.

Методика определения указанных выше термодинамических параметров заимствована из работы [35]. Сущность методики заключается в снятии изотерм сорбции исследуемых образцов минеральных удобрений. Затем рассчитывают энергию связи влаги с материалом (ц = 7?і/1пф) для разных относительных влажностей ф воздуха и температуры. На основании графиков li = f(u, t) рассчитывают изотермическую удельную массоем - кость по соотношению с'т — (du/dn)t и методом графического дифференцирования определяют температурный коэффициент

|

Коэффициент теплопроводности К, Коэффициент температуропроводности аг. Вт/(м-град) 10-в м2/с

|

химического потенциала (dijdt)u, а затем рассчитывают коэффициент термовлагопроводности из выражения:

b=c'm (dp./dt)u.

Исследование процесса сорбции паров воды образцами ди - аммофосок марок 10:26:26 и 10:30:20, полученными из химически чистых солей, проводили импульсным хроматографическим методом.

Исследуемый образец помещали в термостатированную колонку газового хроматографа «Цвет-102», прогревали в потоке гелия при 55 °С до удаления гигроскопической воды. Затем при 20 °С микрошприцем вводили дозу воды.

Варьированием условий контакта твердой и газовой фаз было установлено, что для исследуемых солей возможно получение хроматограммы, форма которой обусловлена преимущественно равновесными факторами и не зависит от условии эксперимента: расхода газа-носителя в пределах (1,8— 4,8) -10-3 м3/с, величины навески (1—10)-10-3 кг, дисперсности соли (0,05—-0,10) -10—3 м, величины вводимой дозы воды (0,1—20)-Ю-6 кг.

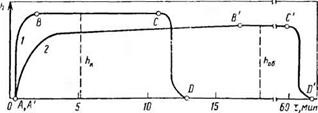

На такой равновесной хроматограмме (рис. 1.9) можно выделить три участка: участок АВ, соответствующий размыванию переднего края зоны, характеризует начальную стадию процесса; примолинейный участок ВС, соответствующий постоянному давлению пара над солью; участок CD, соответствующий размыванию правой части хроматограммы, который практически совпадает с участком кривой холостого опыта.

Размыванию переднего края хроматограммы ЛВ соответствует изотерма, обращенная выпуклостью к оси давления пара.

|

Рис. 1.9. Хроматограммы паров воды при <=20 °С: / — на кварцевой крупке; 2 — на диаммофоске (N : Р : К = 10 : 30 : 20); /гоб; Лк — давление насыщенного пара над исследуемым образцом и контрольным, соответствеиио. мм |

Для получения абсолютных значений давлений пара Лоб применяли следующий способ калибровки: достаточно большую дозу воды вводили в колонку с инертным материалом (плавленой кварцевой крупой), регистрируя при этом ступенчатую хроматограмму, высота которой (Лк) соответствует табличной величине давления насыщенного пара воды при данной температуре. Относительная погрешность этого метода калибровки составляет ±2% (отн.).

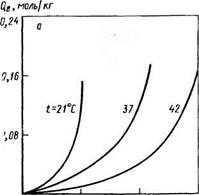

Изотермы сорбции паров воды в диапазоне температур 26—45 °С показывают, что сорбционная емкость диаммофоски марки 10:26:26 (рис. 1.10, а) существенно больше, чем марки 10:30:20 (рис. 1.10,6). Например, при температуре 12 °С, количество сорбированной влаги QB на диаммофоске марки 10:26:26 составляет 0,08 моль/кг, а марки 10:30:20 — 0,07 моль/кг. Это объясняется тем, что диаммофоска марки 10:26:26 имеет значительно большую удельную поверхность, чем марки 10:30: 20.

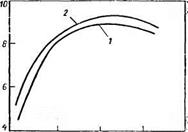

На рис. 1.11, а представлены зависимости химического потенциала для исследованных образцов от влагосодержания, а на рис. 1.11,6 для сравнения представлены эти же зависимости для других минеральных удобрений, заимствованные из работы [35].

На рис. 1.12 представлены зависимости коэффициента тер - мовлагопроводности от влагосодержания: с увеличением влагосодержания коэффициент термовлагопроводности сначала увеличивается, а затем уменьшается. Это уменьшение вызвано тем, что, как указывается в работе [35], с повышением влагосодержания количество адсорбционно связанной влаги по сравнению с осмотически связанной влагой постепенно уменьшается. Максимум на кривой характеризует момент, когда тепло адсорбции нс выделяется и начинается период капиллярной конденсации.

|

|

|

0 / 2 Р„,кПа о I 2 Р„, кПа

Рис. 1.10. Изотермы сорбции паров воды на диаммофоске:

а — N : Р : К=10 : 26 : 26; 6 — N : Р ; К=10 : 30 : 20

Адгезионные свойства. В процессе транспортирования, при погрузочно-разгрузочных работах минеральные удобрения подвергаются воздействию статических (гравитационных) и динамических (вибрационных) нагрузок. При этом наблюдается налипание материалов на различные поверхности, обусловленное действием адгезионных сил. Кроме того, известно, что в процессе прессования порошкообразных материалов, особенно минеральных удобрении, происходит их налипание на валки.

В общем случае интенсивность этого процесса можно оценить либо силой прилипания, либо числом адгезии, которое показывает отношение числа частиц, оставшихся на подкладке, к начальному числу частиц на ней при данной силе отрыва [36]. Известны и другие методы исследования адгезии частиц порошка к различным поверхностям. Однако ни один из предложенных методов не может быть использован для оценки к~'

|

адгезионных свойств порошкообразных удобрений в процессе их непрерывного уплотнения на валковых прессах.

Рис. 1.12. Зависимость коэффициента термовлагопроводиости 6 диаммофоски марок 10 : 26 : 26 (/) и 10 : 30 : 20 (2) от влагосодержания ир

Вполне очевидно, что величина адгезионных сил зависит от параметров процесса прессования: давления на валки, влажности прессуемого материала и его гранулометрического состава. Измерение адгезионных сил в условиях непрерывного формования практически невозможно. С целью максимального приближения к реальному процессу уплотнения разработаны методика и прибор для проведения исследований адгезионных свойств порошкообразных материалов [37].

Методика сводится к предварительному уплотнению материала и последующему измерению усилий отрыва плоской поверхности от исследуемого материала при помощи прибора, сконструированного на основе аналитических весов типа АВД-200. Одну из подвесных чаш весов заменили жестким стержнем, на нижнем конце которого закреплен пуансон пресс-формы. Для равномерного отрыва пуансона по всей плоскости соприкосновении с материалом пресс-форму устанавливали иа подставке при помощи уровня. Адгезионные силы А рассчитывали по уравнению

A=F0!Su

где F0 — усилие отрыва пуансона от материала, Н; Si — поверхность отрыва, м2.

|

|

На рис. 1.13, а приведены зависимости адгезионных сил различных минеральных удобрений от давления уплотнения Руд. Кривые имеют экстремальный характер, причем адгезионные силы принимают максимальные значения в области малых давлений. Указанные явления объясняются следующим образом. По мере увеличения давления прессования до определенного предела происходит уплотнение прессуемого материала с соответствующим увеличением площади контакта частиц материала с поверхностью пуансона, вследствие чего возрастают адгезионные силы. При превышении этого предела адгезионные

Рнс. 1.13. Зависимость адгезионных сил А от различных условий:

•и — от давления уплотнения Руд: / — аммофос из апатита (№=1.05%); 2 — трнполифое-

фат калия (№=0,1%); 3 — РК-смесь № 1 (№=2.2%);

«6 — от влажности удобрений: / — аммофос нз апатита; 2 — аммофос из фосфоритов Ка-

ратау; 3 — РК-смесь № 1; 4 — хлорид калия

силы уменьшаются вследствие образования тонкой пленки воды, выдавливаемой из прессуемого материала.

На рис. 1.13,6 представлены зависимости адгезионных сил минеральных удобрений от влажности. Исследования проводили при постоянном давлении, равном 263 МПа, что соответствует давлению прессования в промышленном прессе [38]. При влажности удобрений, близкой к нулю, адгезионные силы определяются величиной поверхностной энергии контактных участков. При возрастании влажности до определенного предела увеличение адгезионных сил связано, по-видимому, с ростом эффективной площади контакта за счет дополнительных жидкостных контактов, образующихся в местах выпрессовывания влаги. При дальнейшем увеличении влажности наблюдается увеличение толщины пленки жидкости, и адгезионный контакт поверхность — материал заменяется контактом жидкость — жидкость. В этом случае наблюдается когезионный разрыв внутри пленки жидкости и, как следствие, уменьшение адгезионных сил. В опытах с фосфорно-калийной смесью при влажности 10,9% поверхности исследуемого образца и пуансона после отрыва были покрыты пленкой воды, хорошо различаемой невооруженным глазом. Из рисунка видно, что наиболее адгезионно активным удобрением является аммофос, полученный на основе кислоты из апатита.

Результаты исследования адгезионных свойств удобрений дают возможность обосновать увеличение эффективности прессования на валковом прессе при установке в его бункере под - прессователя, а также выбрать развиваемое им оптимальное давление. При работе подпрессователя развивается небольшое давление в слое материала и на поверхности контакта валок — прессуемый материал. За счет этого увеличивается адгезионное сцепление между поверхностью валка и частицами материала. Следовательно, интенсифицируется захват материала валками, и в результате увеличивается плотность прессованного материала.

На основании проведенных исследований рекомендуются следующие оптимальные давления подпрессовки: для фосфорно-калийных удобрений 25—30 МПа, для хлорида калия 35— 40 МПа. Кроме того, полученные экспериментальные данные могут быть использованы для оценки налипания материала на стенки аппарата при расчете грануляторов барабанного типа, а также устройств, в которых удобрения подвержены действию статических (гравитационных) и динамических (вибрационных) нагрузок. К таким устройствам относятся бункеры, вагоны, транспортеры. Данные по адгезионным свойствам минеральных удобрений представляют также практический интерес для конструкторов, занимающихся расчетом и разработкой очистных устройств валковых прессов и грануляторов барабанного типа.

Сопротивление дефорациям. По представлениям, развитым

Зі

П. А. Ребиндером, важнейшие физико-механические свойства физических тел — прочность, пластичность, вязкость — обусловливают способность их сопротивляться деформациям и разрушению под действием внешних сил, т. е. исследуя указанные выше свойства материала, можно прогнозировать величину давления, необходимого для получения продукта заданной плотности.

Для оптимизации процесса уплотнения порошкообразных удобрений определенный интерес представляет оценка физикомеханических свойств исходного сырья путем определения какого-либо параметра, характеризующего влияние этих свойств на процесс уплотнения. Таким параметром, синтезирующим влияние физико-механических свойств порошкообразных материалов, является их пластическая прочность.

Предложен метод определения пластической прочности материалов по картине развития деформации при постоянной нагрузке, действующей на конус пластомера и возрастающей от опыта к опыту. Такой способ определения пластической прочности мелкодисперсных керамических масс дает возможность осуществить их структурно-механическую классификацию. Однако этот метод не позволяет определить условия уплотнения порошкообразных удобрений.

Решение данной задачи возможно на основании результатов исследования реологических свойств порошкообразных удобрений, которые до настоящего времени другими авторами не проводились.

В общем случае, как при прессовании материала, так и при погружении конуса на определенную глубину совершается работа образования контактной поверхности:

л

AK=Pdh, (1-13)

6

где Р — сила, действующая на конус (или пуансон), Н; h — глубина погружения конуса или пуансона в исследуемый материал, м.

Проинтегрировав уравнение (1.13) для различных условий образования контактной поверхности, можно получить соотношение между давлением прессования и пластической прочностью порошкообразных материалов.

Для определения работы образования контактной поверхности Ак по глубине погружения конуса предложено уравнение

л

Ак — | Р d/i = окя03коН/24 tg а/2,

О

где 0к — напряжение в материале в местах контакта с конусом, Па; DKOh — диаметр конуса, м; а —угол при вершине конуса.

При прессовании порошкообразных материалов в пресс-матрице работа образования контактной поверхности А'к опреде-

ляется уравнением

где Г — площадь сечения пуансона, м2; Н„ — высота первоначальной засыпки материала в матрице, м; hK — конечная высота спрессованного материала. м; Руд — давление уплотнения, Па.

Из условия постоянства массы порошка до п после уплотнения следует:

Ни — (Рл/рн)/ік — Z/lK.

Тогда

А'и—РsaF(z—

Очевидно, что при погружении конуса в исследуемую систему для достижения плотности материала в конкретной зоне, эквивалентной его плотности в случае прессования в матрице, требуется совершить значительно большую работу.

На основании изложенного:

AJA'K= Ок(я£>Л24 tgа/2) [РудР(г - 1)/ь]

ИЛИ

Рул~ KiKzOk", Руд—KOki

где Кі=АнІА'к—коэффициент, характеризующий соотношение работ при погружении конуса и пуансона; K2=nDKs/[24 tga/2F(2—1)/гк] — коэффициент, характеризующий соотношение контактных поверхностей при погружении конуса и пуансона.

Глава 2