Пути повышения надежности линий гранулирования

Анализ составляющих критерия эффективности функционирования технологических линий показывает, что надежность работы оборудования через себестоимость продукции и производительность линии влияет на выбор режима функционирования и время ее работы. В связи с этим повышению надежности работы как отдельных видов оборудования, так и их совокупности уделяют особое внимание.

Термин надежность, применительно к химико-технологической системе, характеризует ее свойство выполнять заданные функции (производство продукта определенного качества), сохраняя свои эксплуатационные показатели (производительность) в заданных пределах в течение требуемого промежутка времени (наработка на отказ).

Причины отказов категорируют по трем основным группам:

внешние, т. е. независимые от технической сущности системы;

внутренние технологические, т. е. возникающие под воздействием параметров функционирования;

внутренние механические, т. е. являющиеся следствием некачественного изготовления или ремонта оборудования или отработки им своего ресурса.

Внешние причины, как правило, порождают внеплановые простои, характеризующие уровень организации производства. Внутренние причины достаточно полно оцениваются коэффициентом технического использования и наработкой на отказ.

Отличительной особенностью оценки надежности химикотехнологических систем, например в отличие от машиностроения или радиотехники, является невозможность получения статистического материала в достоверных объемах, позволяющих в полной мере использовать математический аппарат теории вероятностей. Как правило, химико-технологическая система, в том числе и для получения гранулированных продуктов, в лучшем случае имеет не более десятка аналогов (типовые схемы, оборудование), да и те частично модернизированы, находятся в различных эксплуатационных условиях, разнятся производительностью, качеством сырья, квалификацией обслуживания, климатическими условиями и т. д.

Для таких систем правомернее набирать статистические данные не по числу линий, а по времени их эксплуатации. При этом сопоставление различных схем и линий тем более достоверно, чем ближе условия их эксплуатации (отрасль, завод, цех). Так, анализ работы линий производства гранулированных удобрений в течение не менее одного календарного года показал [121], что, несмотря на различие технологических схем и получаемых продуктов, наиболее близкие показатели надежности у производств, находящихся на одном предприятии. В то же время, одинаковые схемы на различных заводах обеспечивают одинаковое качество продукта при существенно различной надежности.

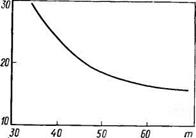

Анализ надежности линий получения гранулированного аммофоса и двойного суперфосфата показал [18], что наиболее вероятная длительность внеплановых простоев по внутренним причинам не превышает 1 ч, т. е. ремонты несложные. Наиболее часто выходят из строя аппараты для сушки пульпы и транспортные устройства. Однако даже кратковременные остановки нежелательны, поскольку приводят к уменьшению средней производительности из-за потери времени, сырья и энергии на пуск и выход на режим. Так, при увеличении числа отказов линии гранулирования с аппаратом БГС на 30% средняя производительность падала в 1,5 раза (рис. 10.3).

Следовательно, повышение надежности отдельных аппаратов является необходимым, но недостаточным условием увеличения надежности линии. Для достижения этой цели надо, как уже отмечалось, устранить внешние причины простоев, опти-

Рис. 10.3. Зависимость средней произ-

водительности линии с. БГС Q от чис-

ла остановок т

мизировать режим совокупного функционирования аппаратов и их производительность, а также применять дополнительные средства и возможности (сверх минимально необходимых) для выполнения линией заданных функций, т. е. использовать разные виды резервирования [173—175], рассмотренные ниже.

мизировать режим совокупного функционирования аппаратов и их производительность, а также применять дополнительные средства и возможности (сверх минимально необходимых) для выполнения линией заданных функций, т. е. использовать разные виды резервирования [173—175], рассмотренные ниже.

1. Структурное или схемное резервирование, предусматривающее использование избыточных элементов структуры объекта. Обычно рассматривают три типа структурного резервирования: нагруженный резерв, облегченный резерв, ненагруженный резерв. Применяют и комбинированные методы структурного резервирования.

Нагруженный резерв — работа резервных элементов в том же режиме нагрузки, что н основной элемент, т. е. и основной и резервный элементы теряют надежность в равном темпе.

Облегченный резерв — функционирование резервных элементов в более слабом нагрузочном режиме, чем основной элемент, т. е. резервные элементы теряют надежность замедленно в сравнении с основным элементом.

Ненагруженный резерв — полное неиспользование резерва при работе основного элемента, т. е. надежность резервного элемента падает только в процессе хранения.

2. Режимное, или нагрузочное резервирование, предусматривающее использование способности объекта воспринимать дополнительные нагрузки. Этот метод давно известен. На нем основаны, например, введение коэффициентов запаса прочности, снижение допустимых значений режимных параметров функционирования (температуры, давления, производительности и т. п.).

3. Временное резервирование, или временная избыточность, когда системе функционирования предоставляется некоторое избыточное время для восстановления технических характеристик, т. е. для профилактики и ремонта. Оно обеспечивается различными средствами и условиями:

увеличение в условиях эксплуатации расчетного времени функционирования, необходимого для выполнения поставленной задачи или для производства заданного количества продукта;

выполнение объекта (машины, аппарата) с большей производительностью, чем это требуется по расчету;

промежуточное накопление продукта или изделий между отдельными элементами системы. Это создает возможности для

продолжения функционирования производственной линии, даже если часть оборудования до накопителя остановлена;

инерционность установки, например тепловой, механической. Инерционность позволяет переключиться на резервные элементы без полной остановки производства. Однако при отсутствии резервных элементов та же инерционность, напротив, уменьшает время функционирования, поскольку время остановки на ремонт и продолжительность пуска увеличиваются;

4. Функциональное резервирование, предусматривающее использование способности элементов выполнять дополнительные функции.

5. Информационное резервирование, касающееся систем информации, сигнализации и управления. Оно предусматривает использование избыточной информации.

6. Технологическое резервирование — изготовление изделий с повышенным классом точности в сравнении с традиционным, создающее условия для повышения надежности и долговечности, поскольку в процессе своего функционирования объект сначала изнашивается до традиционного класса точности, а затем идет уже обычный процесс изнашивания.

В эту же группу можно отнести меры по борьбе с технологической наследственностью [171]. Это явление заключается в том, что в ходе последовательного проведения операций одна из них создает такие изменения внутренней структуры изделий, что они долгое время никак не проявляются. Однако в ходе дальнейшей обработки или эксплуатации образца наступает такой момент, когда начинают сказываться последствия этой технологической операции.

Примером может служить производство гранулированного фосфогипса (см. гл. 8). Фосфогипс, обладая тиксотропными свойствами, имеет тенденцию к длительному изменению структуры при введении механической энергии. Технологическая схема его переработки, построенная без учета этого явления, не позволяет вести интенсивную переработку материала на заключительных стадиях. Повышение надежности работы такой линии в результате сокращения времени на чистку оборудования возможно, если до стадии дробления и грохочения перемещения фосфогипса были минимальными.

7. Энергетическое резервирование, касающееся вопросов обеспечения резервом энергоснабжения (электрического, теплового). Здесь могут быть использованы кольцевая система снабжения, организация нескольких различных вводов или нескольких источников энергии.

8. Управленческое резервирование, часто используемое в химической промышленности, где несмотря на наличие системы автоматического управления, имеется система ручного управления и т. д.

9. Резервирование устройств техники безопасности, которое также широко применяется в химических производствах.

Рассмотрим более подробно структурное резервирование. Обычно этот метод применяют для компенсации внеплановых простоев отдельных видов оборудования. Однако в производстве удобрений, например, большая часть простоев возникает из - за случайного отказа почти всех сравнительно надежных элементов системы, что делает нецелесообразным поэлементное резервирование. В то же время, надежность отдельных узлов линии существенно различна, поэтому предусмотрены разные частота и продолжительность плановых простоев, необходимых для капитальных и текущих ремонтов. Их проведение ввиду последовательного включения элементов приводит к остановке всей системы. В связи с этим возникает резерв рабочего времени быстроремонтируемых элементов. Для его реализации следует иметь резервный элемент, аналогичный находящемуся в ремонте.

В производстве гранулированных минеральных удобрений основная ветвь системы состоит из трех последовательно включенных блоков: химического превращения и первичного удаления влаги (I), сушки и гранулирования (II), классификации и дробления (III). По существующим нормам относительная продолжительность их ремонтов следующая (k„ — коэффициент ремонта, показывающий, какая доля календарного времени затрачивается на плановый ремонт):

Блок I II III

Продолжительность плановых ремонтов 0,5 £п kn 0,1 kn

Таким образом, при наличии резервного блока II продолжительность плановых простоев системы сокращается вдвое. Естественно, что при этом растут капитальные вложения, и целесообразность такого резервирования следует проверять по максимуму целевой функции (10.3).

Максимальный эффект от резервирования одним блоком при неодновременном ремонте одной из параллельно работающих систем и их числе

п=[ 1/А„(1—ftp)]—1, (10.10)

где kp — отношение времени максимального ремонта нерезервируемого оборудования к времени ремонта резервируемого оборудования.

Предпочтительнее резервирование блока, полупродукт из которого выходит в виде жидкости, поскольку монтаж и эксплуатация коллекторов и трубопроводов небольшого диаметра не представляет трудностей. Положительно зарекомендовал себя опыт объединения таких блоков при наличии в производстве нескольких однотипных технологических линий.

Наиболее простой путь уменьшения внеплановых простоев — установка между блоками системы накопителей полупродукта емкостью, достаточной для обеспечения работы в течение 2— 3 ч, т. е. на время проведения основной массы внеплановых ремонтов (временное резервирование). Это повышает надежность системы в целом (максимально — до уровня наиболее ненадежного блока).

Компенсация внеплановых простоев установкой ненагружен - ного резерва наиболее часто ремонтируемых аппаратов нежелательна по двум причинам: во-первых, таких аппаратов достаточно много, во-вторых, основные из них работают на тепловых источниках энергии, запускать которые дольше, чем длится аварийный ремонт. Поэтому резервирование следует осуществлять постоянно работающими блоками. Правда, это связано с дополнительными затратами, а при отсутствии аварий и с понижением фактической производительности блока без изменения его надежности.

Отметим также, что использование облегченного резерва допустимо для аппаратов, изменение производительности которых хотя и понижает эффективность, но не ухудшает условия ведения процесса (например, транспортные средства). Снижение нагрузки (режимное резервирование) таких аппаратов как грануляторы, смесители, реакторы и т. п. нежелательно, поскольку при этом затруднено поддержание заданного режима их работы. Таким образом, резервирование для уменьшения внеплановых простоев — не лучший путь повышения надежности, но он целесообразен в случае, если нет других способов и шунтируемая аппаратура обеспечивает уменьшение плановых простоев.

Для примера рассмотрим систему получения гранулированного аммофоса по схеме с аппаратом БГС. Надежность ее блоков характеризуется частным коэффициентом технического использования k'T, равным отношению времени работы к сумме времени работы и внеплановых простоев. При производительности 17 т/ч k'r блоков: I — 0,88; II — 0,96; III — 0,98.

Для повышения общей надежности системы следует повысить надежность блока первичного удаления влаги путем установки нагруженного резерва. Задаваясь величиной к'тц по формуле, заимствованной из работы [176] и преобразованной для наших условий, рассчитаем необходимое число выпарных установок:

rtr=entier{lg[l —ft'nil/lgll —*'т,]}+1, (10.11)

где entier — целая часть числа; индексы II и I относятся к заданному и реальному k'T.

Прн k'Tu—Q')6, яг=2, т. е. для обеспечения одинаковой надежности всех частей технологической линии следует на каждый узел сушки и гранулирования иметь две выпарные установки. С учетом плановых ремонтов коэффициент технического использования системы возрастает с 0,77 до 0,84, а увеличение от этого прибыли превышает увеличение себестоимости продукции в 10 раз, т. е. такое резервирование эффективно.

Если один резервный аппарат включен совместно с параллельно работающими в цехе аппаратами, то общая надежность этой системы однотипного оборудования может быть рассмотрена из условия работы п из п-f-І аппаратов [171], т. е. в нашем случае по уравнению

*т2=(п + 1)й"т, С-kTj) + k»+, (Ю. І2)

где индексы 1 и 2 относятся к аппарату и системе.

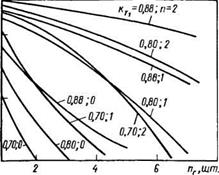

Рис. 10.4. Зависимость коэффициента технического использования группы параллельно работающих в цехе аппаратов kT 2 от их числа пГ при различных числе резервных аппаратов п и коэффициенте технического использования каждого аппара - та kTl

![]()

![]()

0,5

0,5

При двух резервных аппаратах уравнение (10.12) имеет вид: Ат,«[(я + 1) (я+2)/2]61(1-*Т1)*+ (п + 2) kn+1Tl (1 — kTj) + A"+2Tl.

(10.13)

Очевидно, что уравнение (10.13) дает идентичные уравнению

(10.12) результаты при равном соотношении действующих и резервных аппаратов. По этим уравнениям при различных значениях kTl для одного аппарата построены зависимости &та для группы аппаратов от их числа при параллельной работе (рис. 10.4). Для заданного числа линий по графику определяют надежность данной группы аппаратов и далее по уравнению (10.3) — целесообразность установки резерва.

Как отмечалось выше, установка облегченного резерва оправданна только в случае сохранения оптимальных условий ведения процесса при изменении производительности и в любом случае ведет к понижению эффективности данного блока. Более подробно экономическая оценка уровня надежности химико-технологической системы при резервировании отдельных видов оборудования, временном снижении выработки продукции рассмотрена в работе [177]. Пользуясь описанными приемами повышения надежности линий и оценивая при этом эффективность ее функционирования, находят лучшие варианты их структуры и режимов работы.

Глава 11