Особенности гранулирования в турболопастном скоростном грануляторе

Процесс гранулирования порошкообразных материалов в присутствии жидкой фазы в турболопастном скоростном грануляторе по своему механизму близок к процессам окатывания, осуществляемым в барабанных или тарельчатых аппара-

|

Продукт |

из сушильного барабана |

Готовый |

продукт |

|||

|

гранулометрический состав, % |

влажность, •% |

прочность гранул, МПа |

влажность, % |

прочность гранул, МПа |

||

|

-1-4 ым |

+1—4 мм| |

—1 мм |

||||

|

25 |

71 |

4 |

8,02 |

7,2 |

5,63 |

7,2 |

|

23 |

68 |

9 |

2,8 |

29,0 |

2,60 |

23,2 |

|

19 |

75 |

6 |

2,4 |

25,6 |

2,59 |

21,6 |

|

20 |

72 |

8 |

2,5 |

23,4 |

2,64 |

21,6 |

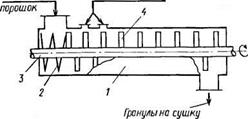

тах [61]. Гранулообразование © скоростном грануляторе идет под интенсивным воздействием на гранулируемую массу перемешивающих элементов, вращающихся с частотой 170 с-1 (рис. 2.9). Время пребывания материала в турболопастныхаппаратах составляет от нескольких секунд до 2—3 мин.

К особенностям скоростного гранулирования можно отнести четко выраженную стадийность гранулообразования, т. е. последовательную смену этапов формирования гранул: смешение, агломерация, дезинтегрирование, уплотнение полученных гранул и придание им шарообразной формы.

В процессе скоростного гранулирования возможно эффективное течение химических реакций. Роль связующего в этом случае могут играть жидкие продукты реакций. Кроме того, интенсивное перемешивание вызывает повышение температуры гранулируемого слоя и может привести к термопластификации или образованию эвтектик. Термопластификация или фазовый переход части твердой фазы слоя в жидкое состояние позволяют осуществить гранулирование при меньшем количестве связующего или без него и получить гранулы, не нуждающиеся в последующей сушке. Примером такого процесса является получение сложно-смешанных удобрений на основе аммиачной се-

|

ИсхоВный Обязующее

Рис. 2.9. Схема скоростного турболопастного гранулятора: / — корпус гранулятора; 2 — шнек; 3 — вал ротора; 4 — пальцы ротора |

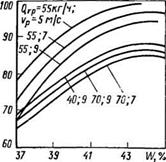

Рис. 2.10. Зависимость выхода товарной фракции Qr при гранулировании белково-витаминного концентрата (БВК) от влажности W слоя при различных расходах смеси QrP и скоростях ротора vp

![]()

литры или карбамида. В результате анализа движения потоков обрабатываемого материала в грануляторе окатывания скоростного типа определены [62] важнейшие параметры процесса.

литры или карбамида. В результате анализа движения потоков обрабатываемого материала в грануляторе окатывания скоростного типа определены [62] важнейшие параметры процесса.

Осевая скорость перемещения гранулируемого слоя

![]() Оос— Qti/ЯрнфЯіЛ

Оос— Qti/ЯрнфЯіЛ

где Q0 — расход гранулируемой смеси; рн—насыпная плотность гранулируемой смеси; Ф — коэффициент заполнения рабочей камеры гранулятора; /?к — радиус рабочей камеры гранулятора; I—длина пути гранул в процессе их обработки:

![]() l=Lnp^fuRK3/Qo,

l=Lnp^fuRK3/Qo,

где L—длина рабочей камеры гранулятора; ш—частота вращения вала гранулятора.

Средний диаметр получаемых гранул рассчитывают по зависимости, аналогичной уравнению (2.2):

![]() d=d0expm(№—№р),

d=d0expm(№—№р),

где du — диаметр гранул, соответствующий началу гранулообразования; т — коэффициент, зависящий от свойств материала и величины центробежного критерия Фруда; W — содержание связующего в гранулируемой смеси, соответствующее началу гранулообразования.

Расход связующего определяют по следующей зависимости:

![]() Qc*=Q0(WH+llmn d! d0).

Qc*=Q0(WH+llmn d! d0).

Выход товарной фракции зависит от содержания связующего в гранулируемой смеси, расхода гранулируемой смеси н частоты вращения ротора (рис. 2.10) [63]. В этой же работе получена эмпирическая зависимость для расчета среднего диаметра гранул в зависимости от влажности гранулируемой смеси:

dcp=5,67№—1,383. (2.67)

Авторами [63] показано также, что распределение гранул, получаемых в турболопастном грануляторе, по размерам подчиняется логарифмически нормальному закону распределения:

/ (*0 = 0/d •g01/2я) exp— [(lgd-IgdCp)2/2lgT]. (2.6S)

Закономерности (2.67) и (2.68) получены в результате обобщения данных по гранулированию различных по физико-мехаиическим свойствам материалов (фосфоритной муки, перкарбоната натрия, паприиа и синтетических смол). При этом параметры гранулирования изменялись в пределах: 43%>№>30%, 1,12 MM>rfCp>0,31 мм; 1,38>о>1,12.

![]()