КЛАССИФИКАЦИЯ ПО РАЗМЕРАМ. ПРИ ГРАНУЛИРОВАНИИ

При любом методе гранулирования образуется полидисперс - ный состав частиц, часто не укладывающийся в заданный диапазон размеров гранул. Для получения продукта требуемой дисперсности процесс гранулирования дополняют процессом классификации образующихся частиц по размерам. Это позволяет не только получать продукт заданного качества, но и при одновременном проведении сепарации и гранулирования изменять условия гранулообразования.

7.1. Пневмоклассификация в псевдоожиженном слое

Как отмечалось в разд. 4.2, особенностью псевдоожиженного слоя является классификация частиц в различных зонах слоя, поэтому процессы гранулирования в нем, как правило, сопровождаются разделением частиц по размерам. Это явление существенно сказывается на характере процесса гранулирования и его следует учитывать при расчете гранулометрического состава готового продукта. Сепарация в зоне орошения приводит к преимущественному росту отдельных гранул и увеличению неравномерности гранулометрического состава слоя. Для получения однородных по размерам гранул применяют селективную выгрузку их из аппарата с возвратом мелких частиц в зону орошения [99]. Разделение частиц по размерам при выгрузке их из гранулятора можно осуществлять в специальной зоне классификации с псевдоожиженным слоем [90].

При идеальной сепарации частиц по границе разделения размер всех гранул, выходящих из гранулятора, превышает размер граничного зерна, а размер гранул, возвращаемых в зону гранулирования, т. е. циркулирующих внутри аппарата, меньше

этогц размера. Последние гранулы можно рассматривать как ретур

При мем, что эквивалентный диаметр частиц в зоне гранулирования изменяется по экспоненциальному закону. Тогда интегральная функция распределения гранул, выводимых из зоны гранулирования, будет иметь вид

F (d) => 1 — (d/cf0) 3 Iqu+(,~k>cm1/(7л)

d0 — средний размер частиц ретура; d — средний размер гранул слоя; Q„ — количество материала, циркулирующего между зонами классификации и гранулирования (внутренний ретур); Q«— количество исходного гранулируемого сухого материала; К — коэффициент гранулообразования.

Содержание в материале, поступающем на классификацию, частиц размером менее граничного (drp) определяется из выражения (7.1) при d=drp.

Количество циркулирующего материала

Qu = (Qm + QuIC (drp)

или

Qu=Q«F (dtp) / [ 1 — F (drp) ]. (7.2)

Решая совместно уравнения (7.1) и (7.2), определим гранулометрический состав продукта, выходящего из зоны гранулирования. Из зоны классификации выходит продукт размером более drp. Его гранулометрический состав рассчитывают по формуле

F(dr р) = [F(d) —F(drp))/[1 - F (drP) ]. (7.3)

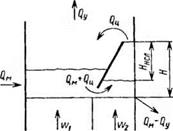

Схема потоков в классификаторе-грануляторе изображена на рис. 7.1. Исходный продукт в виде пульпы или расплава подают форсункой в зону гранулирования (слева), отделенную от зоны классификации наклонной перегородкой с переточными отверстиями. Ожижающий агент подают в каждую зону раздельно в соответствии с режимом псевдоожижения. По мере увеличения объема слоя в зоне гранулирования продукт перетекает в зону классификации, сужающуюся по высоте. В ее надслоевом пространстве происходит эффективное разделение полидисперсиой гранулированной смеси. Верхний продукт выдувается из зоны классификации в общий надслоевой объем аппарата и в результате уменьшения скорости ожижающего агента оседает в зоне гранулирования, где принимает участие в гранулообразова - нии. Нижний продукт, т. е. частицы, достигшие требуемого размера, выводятся из аппарата.

Рнс. 7.1. Схема потоков в грануляторе-

Рнс. 7.1. Схема потоков в грануляторе-

классификаторе с псевдоожиженным

слоем:

<ЭЦ, QM. Q — количество циркулирующего, поступающего и уносимого материала; ат, Щ — скорости псевдоожижающего агента в зонах гранулирования и классификации

Количество циркулирующего между зонами материала Qn определяет ретурность процесса гранулирования и является частью материала, выбрасываемого из плотной фазы слоя зоны классификации QBuoP. Количество ретура, возвращаемого в зону гранулирования: /

Qu=2Qp«, ' (7-4)

* =1

где QPi — количество і-й фракции в ретуре, определяемое через содержание данной фракции в зоне гранулирования |, по уравнению

ОС

Qri = li I (7.5)

счі

где v4i — начальная скорость вылета частиц размером из плотной фазы слоя зоны классификации, соответствующая пути их подъема г=Нкадсл - Частицы, вылетающие с большей начальной скоростью, попадают в ретур. Частицы, начальная скорость которых меньше о.,,, возвращаются в слон. Расход і-й фракции с готовым продуктом:

вчі

Qr. пі = Si / (^ч) dtv (7.6)

0

После подстановки (7.5) в (7.4) получим общее количество циркулирующего между зонами продукта, являющегося внутренним ретуром процесса гранулирования. Количество готового продукта

ОО

Qr. п = Фвыбр — Сц = J" / (ич) — <3ц. (7.7)

О

Расчетные кривые распределения гранул аммиачной селитры по размерам, полученные по методике, изложенной выше (с использованием зависимостей, описанных в разд. 4.2), сопоставлены с экспериментальными данными, полученными при исследовании гранулятора-классификатора [21]. Удовлетворительное соответствие экспериментальных и расчетных данных подтверждает правомерность использования данного метода для расчета гранулометрического состава продукта, получаемого при одновременном гранулировании и классификации в псевдоожиженном слое.