Кинетика гранулообразования в аппаратах барабанного типа

Одна из первых попыток описать изменение размера гранул в зависимости от параметров процесса гранулирования методом окатывания предпринята Капуром и Фьюстером (цитируется по работе (231). Авторы делят процесс гранулообразования на три этапа. На начальной стадии процесса образуются ядра, размер которых не превышет 0,1—0,5 мм. На втором этапе (переходная стадия процесса) по мере образования ядер избыточная влага выдавливается на поверхность гранул. Влажная оболочка ядра обеспечивает рост гранул за счет простого наслаивания или агломерации ряда частиц. На заключительной стадии процесса происходит рост гранул и их дробление на более мелкие частицы. Рост гранул авторами оценивается уменьшением удельной поверхности гранул в виде следующего уравнения:

1п(Д — F0)—ku)+C, (2.1)

где F — удельная поверхность ядер на единицу объема; «а — частота враше - 34

пня барабана: к—константа скорости роста; Fa, С — постоянные, определяемые из экспериментальных данных.

Известны и другие работы, в которых рассматриваются различные механизмы образования гранул в зависимости от раз - мера исходных частиц. Принимая, что движущейся силой процесса гранулирования является сила сцепления частиц в агломерате, авторы работы [39] предлагают следующую зависимость для расчета среднего размера гранул;

dcp—doexp m(Qx —Qo)n, (2.2)

где rfCp—средний диаметр гранул; d0 — диаметр гранул в начальный момент гранулообразования; Qx — содержание жидкой фазы; Q0 — содержание жидкой фазы в момент начала гранулообразования; т, п — эмпирические коэффициенты, определяемые опытным путем.

Для веществ, нерастворимых в связующем, в работе [40] принимают, что движущая сила целиком определяется количеством связующей жидкости, вводимой извне, т. е. влагосодер- жанием шихты. При этом Qx = u. Для растворимых веществ величина QK зависит от коэффициента растворимости S:

<2ж=«(1 + S)/(l — uS). (2.3)

Поскольку на растворимость 5 влияет температура, то с увеличением последней растет величина Q>K. Чем выше температура, тем меньше требуется вводить жидкой фазы извне, поскольку она образуется внутри системы в результате повышения растворимости.

Средний диаметр гранул зависит также от количества вводимого сухого ретура gp и размера частиц ретура dp. Чем больше ретура и чем он крупнее, тем меньше поверхность частиц и выше их влагосодержание.

Диаметр гранул может определяться по формуле [40];

dCP=do exp{m [С? ж/(1 — gp — gpdo/dp) — Q0] n} (2.4)

(где gp — относительное количество ретура в продукте). Формула (2.4) справедлива лишь в случае, если ретур не поглощает влагу.

Реально используемый при гранулировании удобрений ретур при смешении с влажным порошком с течением времени насыщается влагой. Содержание жидкой фазы на поверхности окатываемых частиц при этом уменьшается на то количество влаги, которое диффундировало внутрь гранул ретура, т. е. на величину iipgp (где Up — влагосодержание ретура). Влагосодержание ретура зависит от времени контакта, температуры и т. д. Поэтому авторы [40] приводят расчетную формулу для определения среднего диаметра гранул, полученных методом окатывания, к следующему виду:

dCp =dо exp{rafQ»/(l — gp — gpd0/dp) — Оо+КрЫ"}. (2.5)

Зависимость (2.5) может быть использована только при

<?обЩ= [<?ж/(1 — gp — gpdo/dp)] — Upgp>Q0,

когда влагосодсржание шихты превышает минимальное значение, необходимое для гранулообразования. При Q06iu<Q>k гранулообразования не происходит.

В работе [41] процесс гранулирования в барабане рассматривается как вероятностный, характеризующийся беспорядочным движением, перемешиванием и агломерацией частиц в плотном слое. Авторы [41] разработали полуэмпирическую модель, включающую один параметр — функцию плотности распределения гранул. Отмечается, что сравнение модели с экспериментальными данными показало хорошую корреляцию в широкой области варьирования параметра гранулируемой системы.

Исследованиями процесса роста гранул влажного песка [42, 43] установлено, что максимальный размер частиц тем меньше, чем меньше поверхностное натяжение связывающей жидкости. Приведено [43] критериальное уравнение, описывающее распределение гранул по размерам. Предложена [44] модель коалесценции двух контактирующих гранул, подверженных осевой сжимающей и разъединяющей силам. Представлена диаграмма напряжений в зоне контакта.

В работах [45—52] приводятся результаты теоретических и экспериментальных исследований процессов гранулирования, а также динамики движения материала.

Рассмотренные выше зависимости для расчета роста гранул и установленные закономерности гранулирования, как правило, носят частный характер. Их применение ограничено условиями тех экспериментов, данные которых необходимо использовать в расчетных выражениях.

Предложен [21] излагаемый ниже аналитический метод расчета диаметра частиц при гранулировании с использованием грануляторов барабанного типа. Авторы предположили, что при движении гранулы по спиралевидной траектории на протяжении пути АI ее диаметр увеличивается на величину Ad, равную 2NK:

N^AlJnd, (2.6)

где N — число оборотов гранулы вокруг своей оси на пути А/; Л—толщина наслаивающейся пленки.

С другой стороны А/ определяется как

Д/=(Л6юМ>с)Д£б, (2.7)

где Rc, — радиус барабана; <о — угловая частота вращения барабана; шос — скорость движения продукта вдоль оси барабана: Lc—длина барабана.

Обозначая в уравнении (2.7) AL^I'w через Ат, с учетом (2.6) после дифференцирования получим:

ddd= (2Rtti>ln)Mx. (2.8)

Уравнение (2.8) представляет собой математическую модель роста частиц при гранулировании методом окатывания.

В общем случае изменение гранулометрического состава во времени может быть описано уравнением

Р (d) d [р (d) ] = (2/?6со/л) р (Я) dx, (2.9)

где p(d)—плотность распределения частиц по размерам; р(Я)—плотность распределении пленок, наслаивающихся на пути АI.

На практике гранулометрическая характеристика материала определяется ситовым анализом и представляется дискретными фракциями. Тогда уравнение (2.9) для ї-го интервала можно записать так:

diddi=2R6u>fadxln, i= 1; 2, .... n. (2.10)

Рассмотрим частные случаи уравнения (2.10).

1. Пусть Я/=const, т. е. предполагается, что в течение всего времени гранулирования на гранулу і-го размера наслаивается на каждом участке А/ пленка одинаковой толщины Я*. Примером может служить процесс гранулирования увлажненной шихты при назначительном количестве ретура, т. е. когда по всей длине гранулятора вероятность столкновения ядра с наслаивающимися частицами одинакова.

В результате интегрирования уравнения (2.10) при Я,-=const получим: dt = (d*ig +- 4%оЯгт/л)1/2, (2.11)

где di —начальный размер частицы і-й фракции.

2. Пусть в момент времени т=0 Я, = Яі0, т. е. в начальный период процесса гранулирования происходит наслаивание пленки толщиной Я;0, а при увеличении т Я,-—>-0, т. е. на гранулу наносится пленка все меньшей толщины из-за уменьшения вероятности столкновения гранулы с наслаивающимися частицами и уменьшения количества жидкой фазы на поверхности ядра. Такой механизм процесса гранулирования наблюдается прн значительном избытке ретура. В этом случае можно рассмотреть два варианта решения уравнения (2.10).

Если толщина наслаиваемой на гранулу пленки уменьшается по длине барабана по линейному закону

Я; = Я,-о —kxx (2.12)

(где к — кинетический коэффициент в м/с, зависящий от свойств гранулируемого материала и параметров процесса), то, подставляя (2.12) в (2.10), получим

di ddt = 2/?бы (Я,-0 — бут) dx/я. (2.13)

После интегрирования этого уравнения будем иметь:

dt «= [d2ip + 2Яб<й (2Я,-0 - /дт) х/л] 1/2. (2.14)

Если толщина наслаиваемой пленки уменьшается по экспоненциальному

закону

Яг = Я,0ехр(-*2Х) (2.15)

(где &2 — кинетический коэффициент в С”1), то, подставляя (2 15) в (2.10), получим:

d( ddt = 2/?б(оЯ(.0 exp (— kit) dx/ я. (2.16)

Проинтегрировав уравнение (2.16) для каждой 1-й фракции, получим: di = {d+ 4Я/рЯбсо [1 _ exp (—kit)]/nkzp. (2.17)

До сих пор рассматривались идеальные процессы роста гранул при условии неизменности их структуры, отсутствия истира ния, дробления и других сопутствующих процессов, приводящих к изменению размера гранул.

Реальные процессы гранулирования, протекающие в плотных гравитационных слоях дисперсной фазы, сопровождаются, как правило, уплотнением структуры формируемых гранул, их истиранием, измельчением и т. п.

Учитывая тот факт, что при гранулировании порошкообразных материалов окатыванием наряду с процессами роста гранул протекают процессы, приводящие к уменьшению их размеров, под толщиной наслаиваемой пленки необходимо понимать разность:

Ь = Ч~Ч, (218>

где hir, Х;и — толщина наслаивающейся и истирающейся пленки за один оборот гранулы вокруг собственной оси і-й фракции.

С учетом (2.18) уравнение (2.10) можно записать в виде

diddi = 2 R<jW h, г-и) dr/л. (2.19)

В зависимости от технологических и гидродинамических параметров процесса гранулирования, можно выделить следующие частные решения уравнения (2.19).

При уравнение (2.19) имеет решения (2.11), (2.14),

(2.17).

При ‘kiK~>'kir, т. е. когда процессы истирания превалируют иад процессами роста гранул, уравнение (2.19) имеет три решения:

при ^ги = const dt = [d2i() — 41?бО&гит/л]1 /2; (2.20)

при hiu=Xio—k'iх di — [^г0 = 2%о(2Л, го~-*,1г) т/я]1/2; (2.21)

при Хік = Я,,-0ехр (— kx) di = {d2i0— 4Х(-0Ябы/л&'2[1 —

— exp(— k'2x)]}42t (2.22)

где k/, k2— кинематические коэффициенты истирания гранул, соответственно имеющие размерность м/с и с-1.

В общем случае, когда ^,и и far величины одного порядка, решения уравнения (2.19) принимают более сложный вид. Для различных условий гранулообразования решения уравнения (2.19) сведены в табл. 2.1. Пользуясь этими уравнениями, можно рассчитать гранулометрический состав продукта для любых условий гранулирования в аппаратах барабанного типа. Однако полученные аналитические зависимости не учитывают. влияния теплообмена на кинетику гранулообразования в грануляторах барабанного типа.

Аналитическое исследование ("53] процессов гранулирования в грануляторах барабанного типа, базирующееся на обобщенном подходе к описанию кинетики гранулирования, основано на следующих предпосылках:

все процессы гранулирования независимо от их аппаратурного оформления осложнены процессами тепло - и массооб-

мена;

в процессе гранулирования влажный материал контактирует с теплоносителем, получая от него или отдавая ему тепло, расходуемое на испарение влаги и нагрев (или охлаждение) материала.

Таким образом, изменение агрегатного состояния гранулируемого материала приводит к изменению его температурного поля. В свою очередь температурное поле определяет термодиффузионный поток влаги, препятствующий массопереносу, вызываемому градиентом концентрации влаги [54].

При решении частных задач описания законов роста гранул такое взаимосвязанное влияние процессов тепло - и массообме - на и процесса гранулирования (при соответствующих краевых условиях) возможно оценить лишь при разработке физических моделей, определяющих механизм и кинетику гранулирования.

Для аналитического описания закона роста гранул в аппарате барабанного типа разработана [21] следующая физическая модель роста гранул:

|

Таблица 2.1. Зависимости для расчета гранулометрического состава удобрений при различных условиях гранулирования в аппаратах барабанного типа

|

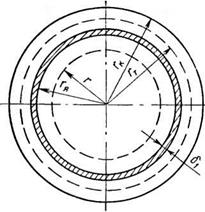

Рис. 2.1. Модель роста гранул в гра-

нуляторе барабанного типа:

гя — радиус частиц ядра; г — текущий ра-

гя — радиус частиц ядра; г — текущий ра-

диус частиц ядра; гт — текущий радиус

гранулы; гк — конечный радиус гранулы;

бі — толщина пленки жидкости

на сухое ядро — центр гра - нулообразования, имеющее сферическую форму, наносится сплошная пленка жидкой фазы (рис. 2.1);

рост гранулы происходит за счет наслаивания сухих тонких частиц на окруженное жидкой пленкой ядро;

предельный размер гранулы определяется удерживающей способностью смоченного ядра. Кроме того, с учетом результатов ранее выполненных исследований принято, что температурное поле в грануле однородно, не изменяется за время пребывания в грануляторе.

На основании принятой физической модели можно полагать, что влага, заключенная между сухим ядром и слоем тонких частиц, будет распределяться за счет разности концентраций между ними (рис. 2.1). При этом распределение влаги между сухим ядром и пленкой жидкости, а также между пленкой жидкости и сухими частицами, образующими внешний слой, подчиняется одному и тому же закону одномерной сферической диффузии:

du/dx=am [ (д2и/дг2) + (2 /гди/дг)], (2.32)

где и(г, т) — влагосодержание гранулы, зависящее в общем случае от ее размера и времени; г — текущее значение радиуса гранулы.

Уравнение (2.32) удовлетворяет следующим краевым условиям:

На интервале 0<г<гк

и (О, т) = ия(т), и(гя, х) ипл; (2.33)

на интервале (гя+6і)<г<гк:

и(ля+6і, т)=ипл, и (г к, т) =иЯу (2.34)

где ы„ — влагосодержание ядра; гя — радиус частиц ядра; иш, — влагосодер - жанне пленки жидкости; 6і — толщина пленки жидкости; гк — конечный радиус гранулы.

Анализ экспериментальных данных по кинетике поглощения влаги показал, что влагосодержание частиц пропорционально ее поверхности, т. е. г2, и функция и(г, т) может быть аппроксимирована следующими зависимостями: при 0<г<лк

и (г, т) = иЙ+ («пл — и„) (г/г„)5; (2.35)

при (/я+ві) <г<г*

и=ия+ (ц„„ - «») (гк2 - гт2)/ [лк2 — (гя+6,)2]. (2.36)

Принимаем начальное значение влагосодержания ядра равным влагосодержанию ретура «р, а н„л=1.

Решая совместно уравнения (2.32), (2.35) с учетом (2.33), а затем (2.32) и (2.36) с учетом (2.34), получим уравнение для расчета скорости роста гранул в грануляторе барабанного типа:

Гк/тя=2{(1 Ч-бі/гя)2+91п [2 — (1 — ыя0)ехр(— 9ятт/гя2)]}1/2— 1. (2.37)

Так как 6і<С>я и н°я = 0, то уравнение (2.37) принимает вид: Гк/Гя=2(1+9 1п[2- ехр(— 9ятт/гя2)]},/2- 1. (2.38)

Уравнение (2.38) получено на основе рассмотрения идеального процесса роста гранул в грануляторе барабанного типа при условии неизменности их структуры, отсутствия истирания, дробления и других сопутствующих процессов, приводящих к изменению размера гранул.

С учетом процессов уплотнения, истирания, измельчения формирующихся гранул [21] аналитическое уравнение для расчета радиуса гранул в зависимости от времени пребывания в грануляторе барабанного типа может быть представлено в

виде:

тк=Гя(2Л/ — 1) — кг, (2.39)

где ЛГ={1+91п[2—ехр(—9атт/л2я)]}>/2, k — кинетический коэффициент истирания гранул (м/с), зависящий от свойств гранулируемого материала и параметров процесса.

Значения кинетического коэффициента истирания могут быть определены при сопоставлении идеального и реального процессов гранулирования минеральных удобрений в грануляторе барабанного типа. Уравнение (239) можно представить в другом виде, если известны основные размеры гранулятора.

При заданных конструктивных размерах гранулятора время пребывания гранулируемого материала в аппарате определяется по формуле

т=0,785/>с216 Ф/<2ш, (2.40)

где De — диаметр барабана; L6 — длина барабана; Ф — коэффициент заполнения барабана; Qm — объемный расход шихты через гранулятор.

В свою очередь объемный расход шихты через гранулятор равен:

£ш=Сс(1+д)р„(1-Ир), (241)

где Gc — производительность гранулятора по сухому продукту.

Подставляя (2.40) и (2.41) в формулу (2.39), получаем уравнение для расчета скорости роста гранул с учетом физикомеханических, тепломассообменных свойств материала и конст-

Рис. 2.2. Экспериментальная (точки) и расчетная (линия) зависимости радиуса гранул аммофоса ZK от времени пребывания в грануляторе т

руктивных размеров гранулятора:

руктивных размеров гранулятора:

Гк=Гя(2Л"— 1) —kx, (2.42) где N' = { 1 + 9 1п[2 — exp (— 9атВ/г„2)]},/2; В=С,785Вб2Ве Ф рн (1 — up)/Gc(1+h).

При заданном гранулометрическом составе исходного материала и требуемом размере гранул готового продукта формула (2.42) позволяет определить основные габариты гранулятора барабанного типа.

На рис. 2.2 представлены расчетные и экспериментальные кривые скорости роста гранул аммофоса в грануляторе барабанного типа. Как видно из рисунка, максимальное отклонение расчетных значений диаметра гранул на выходе из гранулятора от экспериментальных достигает 10%. Указанное отклонение обусловлено тем, что расчетные значения радиуса гранул получены при рассмотрении идеального процесса гранулирования, который не учитывает влияние сопутствующих процессов (измельчения, истирания и т. п.), приводящих к изменению размера гранул. На основании сопоставления расчетных и экспериментальных значений радиуса гранул в зависимости от времени пребывания в грануляторе получена аналитическая зависимость для расчета кинетического коэффициента k (в м/с) истирания гранул:

£ = 10~5 (ш Gc/ar)i/2,

где (о—угловая скорость вращения гранулятора; Gc—расход шихты через гранулятор; ог — прочность гранул, при расчете принимается равной прочности гранул готового продукта.

К этому же классу грануляторов барабанного типа относятся аммонизаторы-грануляторы, в которых одновременно с процессом формирования гранул осуществляется процесс нейтрализации свободной кислоты (азотной, фосфорной), содержащейся в подаваемой жидкой фазе (пульпе, плаве).

Для расчета гранулометрического состава на выходе из ам- монизатора-гранулятора можно воспользоваться уравнением

(2.42) . Особенности расчета зоны аммонизации отражены в гл. 6.