Движение материалов при окатывании

Характер движения сыпучего материала во вращающихся аппаратах определяет их транспортную производительность, а также существенно влияет на эффективность процесса гранулирования. Кроме того, для обоснованного выбора оптимальных технологических параметров процессов гранулирования необходимо знать время пребывания материала в аппаратах различного типа.

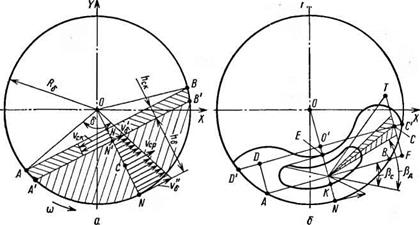

Движение материала в барабанах с гладкими стенками. Известно, что в поперечном сечении гладкого вращающегося барабана сыпучий материал движется по замкнутому циркуляционному контуру. Материал, находящийся в грануляторе, можно разделить на поднимающийся (ANB) и скатывающийся (АА'ВВ') слой (рис. 2.3,а). Принято, что первый слой толщиной Лб вращается вместе с барабаном и неподвижен относительно его поверхности (цитируется по [55]). Второй слой материала движется по первому в противоположную сторону, толщина его Лск меньше толщины первого слоя, а средняя скорость скатывания vCK больше. Между ними находятся частицы, которые вращаются и выполняют роль катков для скатывания подвижного слоя. Измерение толщин подвижного и неподвижного слоев позволяет, по мнению автора, определить среднюю скорость скатывания частиц материала. Сыпучий материал (в сечении — сегмент) поворачивается вместе с барабаном относительно оси вращения, поэтому в любой точке сегмента можно определить скорость движения частиц — из выражения ои= = ы/?б.

Предположив, что в подвижном слое, в сечении N—N, скорость Иск одинакова по всей толщине, а в неподвижном слое

|

Рис. 2.3. Схема движения материала в пересыпающемся слое барабана: а — условный слой; б — реальный слой |

скорость подъема меняеется от г/б до гд/', автор определяет количество материала, скатывающегося в единицу времени через сечение N—N:

QcK = FCK^CKl

и поднимающегося:

Сб = ҐбЄбСР,

где /-ск=Лскіб — площадь поперечного сечения скатывающегося слоя; L6 — длина барабана; Дб=/гв^б — площадь материала, поднимающегося с барабаном.

Из условия равенства количества поднимающегося и скатывающегося материала получена зависимость для определения средней скорости скатывания:

пск=пбср/гб/Аск. (2.51)

Значения Об и оСк замеряют в процессе проведения эксперимента. На основании полученных экспериментальных данных, автор предлагает определять зависимость среднего времени скатывания частиц материала от средней скорости слоя, вращающегося вместе с барабаном. Но при этом указывается, что действительная скорость скатывания частиц по свободной поверхности больше, а время меньше, чем расчетные, так как слой скатывающихся частиц менее плотный, чем слой частиц, поднимающихся вместе с барабаном.

Использование предложенных зависимостей требует проведения большого объема экспериментальных работ, что ограничивает область их применения.

На основе рассмотрения динамики движения материала во вращающихся печах получена система уравнений, описывающих кинематику движения частиц в пересыпающемся слое. Однако эту систему уравнений аналитически решить нельзя, поскольку неизвестен угол рд (рис. 2.3,6), образованный поверхностью ссыпающегося слоя с горизонтальной плоскостью и определяемый экспериментально (цитируется по [55]).

Аналитическое уравнение для расчета рд получено [56] на основании следующих предпосылок: ссыпание материала представляет собой движение частиц по наклонной плоскости, образованной поверхностью откоса слоя. Количество материала, проходящего при вращении барабана через различные сечения по длине верхней половины хорды поднимающегося слоя, пропорционально окружным скоростям соответствующих концентрических окружностей, т. е. их диаметрам. Поэтому материал поступает через хорду слоем треугольного поперечного сечения с вершиной в ее центре. Рассматривая поперечное сечение поднимающегося слоя как прямоугольный треугольник КЕТ (см. рис. 2.3,6) с основанием, равным lx. J2, автор определяет положение центра тяжести через усредненные размеры ссыпающегося слоя:

tg(P« — Рс)=2/ім. п//х. п=2Л„.п/[Рб2— (Об cos Ф/2+ftVn)]1'2, (2.52)

где Рд — угол, образованный поверхностью ссыпающегося слоя с горизонтальной поверхностью; fJc — угол ссыпания; h„.n — высота ссыпающегося слоя; D6—диаметр барабана; Ф — центральный угол сегмента, занятого материалом.

Высота ссыпающегося слоя (в м);

лРбп (1 — cos Ф/2) [£>б (1 + cos Ф/2) - f 2/tM п]_________

138,6g®-5 (V „/cos рс)«.б + 2лп [D6 + (1 + cos Ф/2) + 2hM „] '

(2.53)

Средняя скорость движения материала вдоль оси барабана (в м/с);

v _ 4,62g<l-5/i1-bM п [Q26 _ (Рб cos ф/2 + у П)2]°-Б sin ап /2 54. °с D26 (Фл/180 — sin Ф) cos0-5 рс sinp; ‘ ' ' 9

Среднее время пребывания частиц в ссыпающемся слое (за одно осыпание) (с)

Тм.„=2/х. п/3№м.„=2{[£>62(£бсоа ®/2-fftM.„)2]cos pc/3gftM. n}1/2, (2.55)

где Wm. п — средняя скорость ссыпания (в м/с), определяемая по уравнению

U7M. n=te/iM. n/3cospc)“.5. (2.56)

Время пребывания частиц в поднимающемся слое (в с);

т„.п= (60/я£>бП) {D62— {Do cos Ф/2+2йм. п)2+

+16/3 [(Дб/2)(1 - cos Ф/2) —/ім. п]2},/2. (2.57)

Уравнения (2.52) — (2.57) справедливы в случае, когда разница углов (рд—рс) не превышает 6—8°, т. е. при частоте вращения барабана 0,5—2,0 С-1. В производстве многих гранулированных продуктов она значительно выше, что снижает возможный диапазон использования уравнений (2.52)—(2.57) для расчета грануляторов, реакторов и другого оборудования.

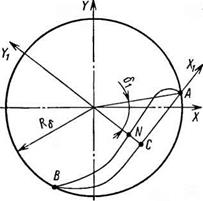

Утверждают [57], что если известно уравнение, описывающее границу раздела поднимающегося и скатывающегося слоев материала (линия АСВ, рис. 2.4), то определение времени пребывания частиц в поднимающемся слое не представляет трудностей. Сложнее определить время пребывания частиц в скатывающемся слое, поскольку при скатывании происходят разрыхление и случайные соударения частиц, что влияет на их скорости и траектории движения. Скорости, траектории движения частиц, а следовательно, и время их пребывания в скатывающемся

Утверждают [57], что если известно уравнение, описывающее границу раздела поднимающегося и скатывающегося слоев материала (линия АСВ, рис. 2.4), то определение времени пребывания частиц в поднимающемся слое не представляет трудностей. Сложнее определить время пребывания частиц в скатывающемся слое, поскольку при скатывании происходят разрыхление и случайные соударения частиц, что влияет на их скорости и траектории движения. Скорости, траектории движения частиц, а следовательно, и время их пребывания в скатывающемся

Рис. 2.4. Схема движения сыпучего

материала

слое неодинаковы по толщине этого слоя. Автор [57] предлагает определять среднее время Тс пребывания частиц в скатывающемся слое, т. е. время, за которое произойдет полное обновление материала этого слоя.

Количество материала, находящегося в скатывающемся слое, при этом равно:

QcK=Q — Qn, (2.58)

где Q= 1/2/.6рн/?і>5(2бо — sin260)—общее количество материала в барабане; Qn=FnLepn — количество материала, находящегося в поднимающемся слое.

Площадь Fп поперечного сечения поднимающегося слоя можно определить по следующему выражению [57]:

![]() хв

хв

![]() Ах2 dx — о хи

Ах2 dx — о хи

где А = 2Лб sin 60 sin (б0—6i)/(2RB sin 60 cos(60—6|)— Rc, sin 6i]2;

XB=2/?Bsin60cos(6o —6[) — /?6sin6i; xD=Rc, sin6|.

Среднее время пребывания материала в скатывающемся слое

Tc=2Qc/4pHto (Re2 — Rc2) ■ (2.59)

Как указывает автор [57], в приведенных зависимостях отсутствуют эмпирические коэффициенты, для определения которых требуются модельные установки.

Движение материала в грануляторах тарельчатого типа. Характер движения гранулируемого материала в тарельчатых грануляторах имеет свои особенности, обусловленные значительной величиной центробежных сил, развивающихся при вращении тарелки [59].

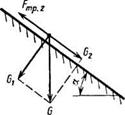

Движение гранул на тарелке определяется системой сил, зависящих, в свою очередь, от скорости вращения и угла наклона тарелки, ее диаметра, а также от коэффициента трения частиц материала друг о друга. Под действием сил гранулы прижимаются ко дну тарелки, поднимаются на определенную высоту, а затем под действием силы тяжести скатываются вниз. В работе указывается, что до момента отрыва гранулы от борта тарелки все силы уравновешивают друг друга (рис. 2.5) [59]:

G2"=FtpI; R,+G2’=Fn+FTP cos р. (2.60)

Тело отрывается от борта и начинает скатываться по поверхности тарелки в тот момент, когда сила R (реакция борта) становится равной нулю, т. е. проекция силы тяжести тела G2 уравновешивается суммой центробежной силы и проекции силы трения FTP2 на направление радиуса тарелки ОА

G2,=Tu+TTP2 cos р,

или mgsinacosp=(mo02//?T)+ff4?cosa/cosp, (2-61)

где t>o — линейная скорость вращения, м/с; Rr—радиус тарелки, м; f—ко - эффицвеит треиия материала о поверхность днища тарелки; а — угол наклона днища тарелки к горизонту, град; р — угол отрыва тела от борта тарелки, град.

После несложных преобразований получено:

ЛіП2/900= (sin а — f cos а) cos (5. (2.62)

|

||

|

||

После отрыва от борта частицы материала движутся по довольно сложной траектории. Различное положение на плоскости тарелки падающих потоков частиц разной крупности неизбежно вызывает вполне определенное расположение гранул и по высоте слоя. Первыми к борту тарелки, а следовательно, и на днище поступают самые мелкие фракции, выше располагаются более крупные частицы. На самом верху располагаются комки максимального размера. Дальше цикл повторяется: на определенной высоте, соответствующей критическому значению угла р, скатываются самые крупные комки, затем по мере подъема скатываются по тарелке гранулы меньшего размера. По мере увеличения размеров частиц траектория их представит собой своеобразную неправильную спираль, в которой каждый последующий виток располагается в плоскости, отходящей от поверхности диска гранулятора, а нисходящая ветвь витка приближается к борту тарелки (рис. 2.6). Анализ уравнения (2.62) показывает, что при оптимальных условиях работы тарельчатого гранулятора угол наклона тарелки и частота вращения величины взаимосвязанные. При малой скорости вращения тарелки гранулы не достигают верхней точки, при чрезмерно большой — скапливаются около скребка, обнажая центральную часть тарелки. В обоих случаях производительность гранулятора снижается из-за плохого использования поверхности тарелки.

Рис. 2.6. Траектория движения материа-

ла на тарели гранулятора