Дробление в ударно-центробежных машинах

Для разрушения материала необходимо затратить определенную энергию, величина которой зависит от свойств материала. Различными авторами предложены [130] теоретические расчеты, базирующиеся на пропорциональности этой энергии: d2 (где d — размер дробимого куска)—Риттингер, d3 — Кирпи-

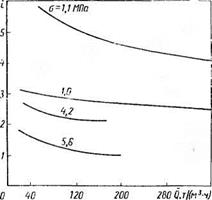

Рис. 8.1. Зависимость разрушающего напряжения

о от диаметра гранул нитроаммофоски d

чев — Кикк, rf2S — Бонд, dm — Рундк - вист. Однако при измельчении энергия расходуется не только на образование новой поверхности, но и на деформацию материала без разрушения, на преодоление трения материала по рабочим поверхностям измельчителя. Ни одна из предложенных теорий не учитывает точно этих факторов. Ни одна простая формула не применима ко всем материалам и методам дробления.

чев — Кикк, rf2S — Бонд, dm — Рундк - вист. Однако при измельчении энергия расходуется не только на образование новой поверхности, но и на деформацию материала без разрушения, на преодоление трения материала по рабочим поверхностям измельчителя. Ни одна из предложенных теорий не учитывает точно этих факторов. Ни одна простая формула не применима ко всем материалам и методам дробления.

Для ударного метода дробления из-за малого времени приложения нагрузки характерно хрупкое разрушение, поскольку пластические деформации не успевают развиться до заметных величин.

Разрушение происходит при одно-двукратном ударе, т. е. удельный расход энергии на измельчение не изменяется, а вновь образованная поверхность может служить мерой затраченной энергии [130].

Тогда энергия разрушения материала:

И^разр = AFBOB,

где А — постоянная для данного материала удельная энергия разрушения;

FНОВ вновь обнаженная поверхность.

Считая, что кусок раздроблен на равные по размеру части с размером dK или на неравные части с эквивалентным диаметром da=dK, получим

dV2 = А (пнсРк — d2),

где р — плотность материала; v — скорость ротора; пк — число вновь образованных частиц.

Поскольку d=dK3(nH)i/2, то

dsру2 = Л [«„ (d/«Hl/S)2 Л j2j.

Зная, что nH=i3, где d/dK, окончательно имеем:

dpv2 = А (і — 1). (8.1)

Удельная энергия разрушения равна произведению напряжения разрушения а на деформацию образца 6, которая характеризуется свойствами материала.

Прочность граиул (в МПа) уменьшается с увеличением их размера, что может быть объяснено увеличением числа внутренних дефектов [88]. Зависимость имеет вид

о=Ы-т, (8.2)

где k к т постоянные для данного вида продукта.

Вид зависимости (8.2) для нитроаммофоски представлен на рис. 8.1, а значения k и т при d——10 мм для некоторых удобрений приведены ниже:

, т—1, „

Продукт к, кгм /с2 т

Нитроаммофоска 0,027 0,92

Двойной суперфосфат 0,013 0,97

Суперфосфат 0,005 0,90

Учитывая уравнение (8.2), получим:

п2=ба(£— l)lpd=k6(i— l)/pdm+1. (8.3)

Деформацию разрушения можно выразить через напряжение разрушения и модуль упругости Е: b=adjE. Тогда величина скорости разрушающего удара определится из выражений

t)2=as(£— 1)/£р (8.4)

или

v*=kHi — l)/Epd*m. (8.5)

Уравнение (8.5) пригодно для расчета условий дробления материала с

постоянными свойствами. Поскольку прочность и другие физические свойства некоторых продуктов существенно зависят от влагосодержания, то для таких продуктов с учетом этих особенностей уравнение (8.4) преобразуем следующим образом:

=I(t - l)IEpd*mu*n, (8.6)

где и—влагосодержание гранул; Тс, п — коэффициенты в эмпирическом уравнении

с = k°fiurndrm. (8.7)

Значения кип для некоторых продуктов приведены ниже при а=0,01— 0,07 и d= 1—10 мм для следующих размерностей в уравнении (8.7): б [МПа]; и [кг/кг]; d [м]:

Продукт, гранулятор

Продукт, гранулятор

Двойной суперфосфат, окаточиый барабан

Аммофос, окаточный барабан

Аммофос, БГС

Аммофос, РКСГ

Аммофос, АГ

Нитроаммофоска, АГ

Нитроаммофоска, псевдоожиженный слой

Нитроаммофоска, БГС

РК-удобрение, пресс

Суперфосфат, окаточный барабан

Анализ уравнения (8.4) показывает, что с изменением прочности гранул при постоянных значениях величин, входящих в уравнение, изменяется степень измельчения, причем обратно пропорционально о2. Однако, как правило, при изменении о продукта меняется и его модуль упругости, поэтому практически зависимость i=f(a) имеет несколько иной характер, обусловленный особенностями формирования структуры гранул при различных методах гранулирования.

При гранулировании методом окатывания происходит хаотическое слипание мелких частиц в агломераты и последующее слипание агломератов в гранулы. В зависимости от размера

гранулы меняется и ее структура. Более мелкие гранулы прочнее, так как поверхность контакта между мелкими частицами больше. В крупных гранулах определяющей является минимальная прочность связи между агломератами. При приложении ударной нагрузки к крупной грануле ее разрушение происходит преимущественно по местам контакта агломератов. Отсюда уменьшение относительной деформации разрушения. По мере уменьшения размера гранулы связи между частицами в ней становятся более равнопрочными, а гранулы более устойчивы к изменению формы. Отсюда увеличение модуля упругости с уменьшением размера гранул со структурой такого типа и увеличение степени измельчения с ростом предела прочности материала.

При гранулировании методом нанесения пленок, например в АГ или БГС, гранулы имеют однородную структуру и характер разрушения не зависит от их размера, т. е. Е — постоянно. Поэтому для гранул слоистого типа с увеличением разрушающего напряжения степень измельчения падает. Для продуктов с модулями упругости 500—800 МПа зависимость t=/(o) лежит ниже аналогичной кривой для £=1100—1400 МПа.

Методика расчета режима дробления заключается в определении констант Е, т и k для данного продукта, с помощью которых рассчитывают необходимую для данных і и d скорость ротора дробилки независимо от ее конструкции.

Вывод формул (8.3) — (8.6) дан для взаимодействия единичной гранулы с ротором, имеющим массу, значительно большую, чем у частицы. В стесненном потоке неизбежны дополнительные удары частиц друг о друга и отбойную поверхность, а также повторное попадание под удар ротора. Следовательно, эти уравнения должны быть дополнены эмпирической зависимостью i=f(Q) для конкретной конструкции дробилки.

Исследовалось влияние различных параметров процесса дробления на гранулометрический состав продукта. Типичные кривые зависимости i=f(Q), полученные на лабораторных, стендовых и промышленных машинах ударного действия, показывают (рис. 8.2), что характер изменения гранулометрического состава раздробленного материала одинаков для всех удобрений, а именно — при возрастании нагрузки степень дробления уменьшается незначительно. Зависимость описывается уравнением:

1 = ^-#, (8.8)

где її — степень дроблення единичной гранулы при прочих равных условиях; z — эмпирический коэффициент, характеризующий конструктивные особенности дробилки.

Экспериментально определено, что для применяемых в промышленности молотковых дробилок с отбойной поверхностью и внутренней геометрией размольной камеры типа СМ-431 при <2 = 8—100 кг/(м3-с) и i=l—7 коэффициент 2= (1—3)ХЮ-6.

Рис. 8.2. Зависимость степени измельчения і различных продуктов от удельной нагрузки на дробилку Q при скорости ротора п=15 м/с и различной прочности о частиц

Зная величину z для дробилки данной конструкции, а также свойства продукта, характеризуемые прочностью и модулем упругости, по уравнениям (8.6) и (8.8) можно рассчитать режим работы дробилки.

Зная величину z для дробилки данной конструкции, а также свойства продукта, характеризуемые прочностью и модулем упругости, по уравнениям (8.6) и (8.8) можно рассчитать режим работы дробилки.

Уравнение (8.6) справедливо для монодисперсно - го состава исходного материала с постоянными физическими свойствами. Для полидисперсного состава с известным распределением по прочности внутри узких монофракций гранулометрический состав дробленого продукта определяется по уравнению

P(d*)=f[p(d), р(о)]. (8.9)

Решая уравнение (8.6) относительно і для различных значений d и о, получим распределения по d, суммируя которые пропорционально содержанию монофракций в исходном материале, находят гранулометрический состав дробленого продукта. Расчет по этой методике дает удовлетворительную сходимость с данными, полученными экспериментально для различных продуктов в промышленных условиях. Расчет гранулометрического состава продукта, полученного другими методами дробления, можно проводить аналогично описанному выше с привлечением данных работ [129, 130, 132].

Глава 9