Адгезионные свойства порошков

В процессе гранулирования частицы порошковидных материалов налипают на поверхность валков (при прессовании), в аппаратах барабанного типа или на газо - распределительные устройства (при использовании вибрационных аппаратов или аппаратов с кипящим слоем). Это вызвано действием адгезионных сил. Как отмечается в работе [44], интенсивность прилипания частиц к твердым поверхностям можно оценивать по силе прилипания или по числу адгезии (отношение числа оставшихся на поверхности частиц к начальному их числу при данной силе отрыва). Для определения силы прилипания в работе [158] измеряли силу взаимодей-

|

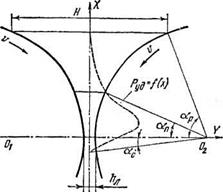

Рис. 1-11 - Эпюра распределения давления по зонам валкового пресса: v — скорость вращения валков; hn — толщина ленты; ап — угол уплотнения; ар— угол прокатки (іначало зоны деформации); ас — угол упругого сжатия валков. |

ствия двух сферических частиц при помощи специально сконструированных кварцевых весов. В работе [46] использовали метод скрещенных нитей [45]. Одна из нитей служила динамометром. О силе прилипания судили по изгибу этой нити при отрыве. Известны и другие методы исследования адгезии частиц порошка к различным поверхностям [122].

Известно, что на адгезионные свойства материалов оказывают существенное влияние их влажность и гранулометрический состав. В литературе не приводится сведений о влиянии удельного давления на величину адгезионных сил. При гранулировании различных материалов исходный порошок непрерывно подвергается как динамическим, так и статическим нагрузкам. Поэтому весьма важной представляется оценка изменения адгезионных свойств порошков под действием сил внешнего давления.

При гранулировании методом прессования происходит непрерывное изменение удельного давления по зонам валкового пресса (рис. 1-11). Очевидно, что по мере продвижения шихты в зоне деформации с изменением удельного давления будут изменяться и адгезионные характеристики прессуемого материала.

При разработке методики оценки адгезионных сил мы стремились к тому, чтобы максимально приблизить

|

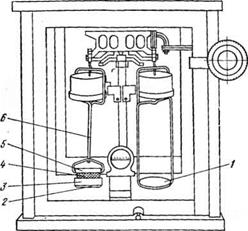

Рис. 1-12. Схема лабораторной установки для исследования адгезионных свойств минеральных удобрений: 1 — чаша; 2 — подставка; 3 — пресс-форма; 4 — исследуемый образец; 5 — пуансон; 6 —стержень. |

процесс уплотнения порошков в модели к уплотнению при гранулировании методом прессования на валковых прессах. Уплотнение порошков осуществляли в открытой пресс-форме (рис. 1-12) с пуансоном диаметром 1,6 см. Чистота обработки поверхности пресс-формы была идентична чистоте обработки валков промышленных прессов и составляла V5. Исследуемую шихту уплотняли на гидравлическом прессе типа «Школьный» (максимальное усилие 50 кН) и гидравлическом прессе типа 2135-1М (максимальное усилие 400 кН). Усилие отрыва пуансона от материала определяли на приспособленных для этой цели аналитических весах АДВ-200-2кл (не менее пяти определений в каждой серии опытов). Среднеквадратичная погрешность опыта составляла 6%. Адгезионные силы рассчитывали по формуле

А — Fo/0,785d„2 (1-14)

где А — величина адгезионных сил, кПа; FB — усилие отрыва пуансона от уплотненного материала, Н; dn — диаметр пуансона, м.

На рис. 1-13 и 1-14 приведены типичные кривые изменения адгезионных сил для некоторых порошков в зависимости от удельного давления уплотнения. Адгезионные силы, как видно, принимают максимальные значения в области относительно малых удельных нагрузок. Величина удельного давления, определяющая максимальные значения сил адгезионного сцепления, зависит от вида порошка, т. е. от кристаллической структуры вещества. По мере возрастания удельного давления прессования уплотнение структуры образца сопровождается увеличением площади контакта частиц с поверхностью пуансона, что и приводит к росту адгезионных сил. Уменьшение адгезионного сцепления между образцом и пуансоном в области больших удельных давлений обусловлено смазывающим действием тонкой пленки влаги на контактной поверхности, выдавливаемой из пор прессуемого образца. В этом случае адгезионный контакт поверхность — материал заменяется более слабым контактом поверхность — жидкость.

|

На рис. 1-15 представлены кривые изменения адгезионных сил порошков в зависимости от влажности при постоянном удельном давлении уплотнения образца РУд = 260 МПа. Как видно из рисунка, кривые этой зависимости имеют максимумы, положение которых определяется характером связи влаги с материалом. Общий характер этих зависимостей можно объяснить, ис-

Рис. 1-14. Зависимость адгезионных сил некоторых порошков от удельного давления уплотнения:

![]()

![]()

![]()

![]()

/ — триполнфосфат калия KsPsOm (1Р= «•ОД1)!), dB=0.037 мм); 2 —аммофос из апатита (1Г—1,05%. d =0,15 мм).

/ — триполнфосфат калия KsPsOm (1Р= «•ОД1)!), dB=0.037 мм); 2 —аммофос из апатита (1Г—1,05%. d =0,15 мм).

ходя из следующих соображений. При влажности по-

*о—$----- 1- V IV—----- рошков, близкой к нулю,

адгезионные силы, возни-

20S -4——і-—-VI-------- кающие на поверхности

|

контакта, определяются величиной поверхностной энергии твердых контактных участков. Незначительное увлажнение образцов приводит к увеличению эффективной площади контакта, так как в местах локального выпрессовывания влаги образуются дополнительные контакты, что сопровождается увеличением сил адгезионного сцепления. Дальнейшее повышение влажности приводит к образованию

сплошной жидкостной пленки на поверхности контакта,, что вызывает уменьшение адгезионных сил, так как происходит когезионный разрыв жидкостной пленки.

Результаты исследования адгезионных свойств порошков позволяют обосновать повышение эффективности процесса гранулирования методом прессования. Создавая предварительное давление в прессуемой шихте, поступающей в зону деформации валкового пресса, равное тому давлению, которое соответствует максимальному адгезионному сцеплению шихты с поверхностью валка, можно увеличить угол захвата и, в конечном итоге, повысить плотность плитки, а следовательно, и производительность валкового пресса.

При прессовании на промышленных валковых прессах рекомендуются следующие оптимальные давления подпрессовки: 25—30 МПа для фосфорно-калийных смесей и 50—55 МПа для аммофоса из апатита.

Полученные данные по адгезионным свойствам порошков могут быть использованы также для оценки налипания материала в грануляторах, загрузочных и разгрузочных устройствах, грохотах, бункерах, вагонах и т. п.