Зубчатые (шлицевые) соединения

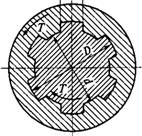

Конструкция и классификация. Зубчатые соединения образуются при наличии наружных зубьев на валу и внутренних зубьев в отверстии ступицы (рис. 6.6). Размеры зубчатых соединений, а также допуски на них стандартизованы.

Зубья на валах получают фрезерованием, строганием или накатыванием. Зубья в отверстиях образуют протягиванием или долблением. Протягивание — высокопроизводи - ь тельный способ и широко применяется в массовом производстве. Для отделочных операций используют шлифование, лорнирование и др.

|

|

Стандартом предусмотрены три серии соединений: легкая, средняя и тяжелая; они отличаются высотой и числом зубьев. Число зубьев изменяется от 6 до 20. У соединений тяжелой серии зубья выше, а их число больше, что позволяет передавать большие нагрузки. По форме профиля различают зубья рИС. 6.6

Рис. 6.7

Прямобочные, эвольвентные и треугольные. Последние мало распространены и здесь не рассматриваются.

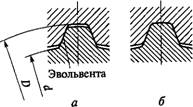

Соединения с прямобочными зубьями выполняют с центрированием по боковым граням (рис. 6.7, а), по наружному (рис. 6.7, 6) или внутреннему (рис. 6.7, в) диаметрам. При выборе способа центрирования руководствуются следующим.

Центрирование по диаметрам D и D обеспечивает более высокую соосность вала и ступицы по сравнению с центрированием по боковым граням.

Центрирование по боковым граням Ъ обеспечивает более равномерное распределение нагрузки по зубьям. Его применяют при тяжелых условиях работы (ударные и реверсивные нагрузки и др.).

Диаметр центрирования (D или D) выбирают из технологических условий. Если твердость материала втулки позволяет обработку протяжкой (^350 НВ), то рекомендуют центрирование по D. При этом центрирующие поверхности отверстия калибруют протяжкой, а центрирующую поверхность вала — шлифованием. При высокой твердости втулки рекомендуют центрирование по D. В этом случае центрирующие поверхности отверстия и вала можно обрабатывать шлифованием.

|

Рис. 6.8 ными- |

Соединения с эвольвентными зубьями (рис. 6.8) предпочтительны при больших диаметрах валов, когда для нарезания зубьев в отверстии и на валу могут быть использованы весьма совершенные технологические способы, применяемые для зубчатых колес. Для сравнительно малых и средних диаметров преимущественно применяют соединения с прямобочными зубьями, так как эвольвентные протяжки дороже прямобочных[9]. В соответствии с этим стандарты на зубчатые соединения предусматривают диаметры валов до 500 мм с эвольвентными зубьями и только до 125 мм с прямобоч-

Соединения с эвольвентными зубьями[10] выполняют с центрированием по боковым граням (рис. 6.8, а) или наружному диаметру вала (ряс. 6.8, б). Наиболее распространен первый способ[11].

|

Рис. 6.9 |

В отличие от зубчатых колес угол профиля эвольвентных зубьев соединения увеличен до 30°, а высота уменьшена до 0,9... 1 модуля. Эвольвентные зубья меньше ослабляют вал вследствие радиусных галтелей у основания зубьев. Так же как и прямобочные, их можно применять в соединениях, подвижных вдоль оси вала.