Расчет зубчатых соединений

Смятие и износ рабочих поверхностей зубьев связаны с одним и тем же параметром — давлением (напряжением) <тш. Это позволяет рассматривать а^ как обобщенный критерий расчета и на смятие, и на износ, если допускаемые напряжения [а^ назначать на основе опыта эксплуатации подобных конструкций. Такой расчет будем называть упрощенным расчетом по обобщенному критерию.

Попытка раздельного расчета на смятие и износ с учетом срока службы, режима нагрузки и т. п., основанная на результатах экспериментальных исследований, представлена в ГОСТ 21425 — 75. Учитывая сложность разработки точного расчета, ГОСТ допускает выполнять упрощенные расчеты на основе этих данных для машин массового производства, особо напряженных машин или машин, работающих в специфических условиях, при наличии специальных исследований или достаточного опыта эксплуатации.

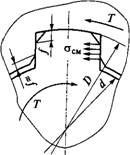

Упрощенный расчет по обобщенному критерию. В упрощенной расчетной модели (рис. 6.10) принято равномерное распределение нагрузки по длине зубьев. При этом получают

<Хсм=ITKKjhd^t) < Ы, (6.5)

Где Т — номинальный вращающий момент (наибольший из длительно действующих); ^=0,7...0,8 — коэффициент неравномерности нагрузки по зубьям; Z — число зубьев; H — рабочая высота зубьев; / — рабочая длина зубьев; сЦ — средний диаметр соединения.

Для прямобочных зубьев

Й=0,5 (D—D)—2F, Rfep = 0,5(Z) + flO;

Для эвольвентных зубьев

H&M, D^—Zm,

Где т — модуль зубьев; [а^ — допускаемое напряжение.

В табл. 6.1 приведены рекомендуемые величины [(Taj для изделий общего машиностроения и подъемно-транспортных устройств, рассчитанных на длительный срок службы. В специальных отраслях машиностроения рекомендуют другие величины [асJ с учетом специфики эксплуатации (срок службы, режим нагрузки и пр.), качества изготовления, прочности материалов и др. Например, в станкостроении рекомендуют [(7^ = 12... ...20 МПа для неподвижных соединений и [<Хсм] = 4...7 МПа для подвижных без нагрузки — здесь учитывают влияние. соединений на точность станков; в авиации для соединений

Валов с зубчатыми колесами рекомендуют [<Хсм]=50..... 100 МПа —

Стремление получить легкие конструкции.

|

Таблица 6.1

|

|

Примечания: а — тяжелые условия эксплуатации — нагрузка знакопеременная с ударами; вибрации большой частоты и амплитуды; плохие условия смазки в подвижных соединениях; невысокая точность изготовления; б — условия эксплуатации средние; в — условия эксплуатации хорошие. Меньшие величины — для легких режимов нагрузки (см. классификацию режимов в табл. 6.4). |

Расчет по ГОСТ 21425 — 75. Этот уточненный расчет разработан пока только для прямобочных зубчатых соединений валов с зубчатыми колесами, муфтами и другими деталями, за исключением шкивов, паразитных шестерен и специальных соединений для компенсации перекоса или несоосности валов. Соединения шкивов и паразитных шестерен имеют иную схему нагружения и большие радиальные силы.

|

|

При расчете по ГОСТу учитывают неравномерность распределения нагрузки по зубьям и длине зубьев (связанную с погрешностями изготовления и перекосами деталей от нагрузки), приработку рабочих поверхностей, срок службы и пр.

Нагрузочная способность соединения определяется как меньшая из двух, полученных по расчету на смятие и на износ.

Расчет на смятие предупреждает пластические деформации рабочих поверхностей зубьев при перегрузках. При записи расчетных формул принято все корректирующие коэффициенты учитывать при расчете допускаемых напряжений. При этом формулу (6.5) записывают в виде

(Тем = 2T{zhd^l) ^ Ы, (6.6)

А допускаемые напряжения

|

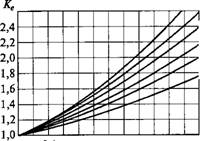

Ке= 1; Кп — коэффициент концентрации нагрузки от погрешностей изготовления. До приработки при высокой точности изготовления (погрешности шага зубьев и непараллельность 0,2 0,3 0,4 0,5 £ их п0 осям вала и ступицы ме - Рис 6 11 нее мм) -.1,2, при |

Ы = (Jj/isKbKvpKnKjj), (6.7)

Где (гт — предел текучести материала рабочих поверхностей зубьев детали меньшей твердости (см. табл. 8.8); S= 1,25... 1,4 — коэффициент запаса прочности: меньшие величины — для незакаленных рабочих поверхностей, большие — для закаленных; К* — коэффициент неравномерности распределения нагрузки между зубьями (по табл. 6.2) в зависимости от параметра //=Fdcpj(2T)9 для соединения зубчатого колеса с валом ^=d^/(rfwcosaw), где a*, — угол зацепления; Кир — коэффициент продольной концентрации нагрузки; Кпр = =Кхр+К€—1 при расположении зубчатого венца со стороны вращающего вал момента (как на рис. 6.9); если вращающий момент приложен с другой стороны зубчатого венца (справа на рис. 6.9), то К^ принимают равным большему из К^ и Ке К^ — коэффициент концентрации нагрузки от закручивания вала (по табл. 6.3); К* — коэффициент концентрации нагрузки от несимметричного расположения зубчатого венца относительно ступицы (по графику рис. 6.11) в зависимости от параметров ф (см. коэффициент К3) и 8=Moup/(Fl) (см. рис. 6.9). Для соединения цилиндрического прямозубого колеса с валом 6=е/1, для косозубого 6=6//±(0,5rfqp//)tg^cosaw. Знак «+» — при одном направлении опрокидывающих моментов Моир1

И М0пр2 (см. § 6.6), знак «—» — при разных направлениях. Для 0,5 соединений, нагруженных толь - 0,4 ко вращающим моментом, о, з 0,2

Более низкой точности изготовления Ки= 1,3... 1,6, после приработки Кп=1. Приработка возможна при твердости материала <350 НВ (или <35 HRC) хотя бы у одной из деталей соединения; Кл — Коэффициент динамичности нагрузки. При систематичной знакопеременной нагрузке (реверсирование без ударов) 2 при частом реверсировании, Ад & 2,5 при расчете на смятие незакаленных поверхностей; при действии редких пиковых нагрузок Кл уменьшают. При действии только пусковых перегрузок Ка= 7^/7^= 1,4... 1,6, где Гдусж и Гд — пусковой и номинальный моменты электродвигателя.

|

Таблица 6.2

Примечание. Для соединений, нагруженных только крутящим моментом, = 1. Таблица 6.3 |

|

Серия соединения |

Диаметр |

КжР при 1/D |

||||

|

D, мм |

1,0 |

1,5 |

2,0 |

2,5 |

3,0 |

|

|

Легкая |

До 26 30...50 58...120 |

1,3/1,1 1,5/1,2 1,8/1,3 |

1,7/1,2 2,0/1,3 2,6/1,4 |

2,2/1,4 2,6/1,5 3,4/1,7 |

2,5/1,5 3,3/1,8 4,2/2,0 |

3,2/1,7 3,9/1,9 5,1/2,2 |

|

Средняя |

До 19 20...30 32...50 54...112 св. 112 |

1,6/1,2 1,7/1,2 1,9/1,3 2,4/1,4 2,8/1,5 |

2,1/1,3 2,3/1,4 2,8/1,5 3,5/1,7 4,1/1,9 |

2,8/1,5 3,0/1,6 3,7/1,8 4,8/2,1 5,5/2,5 |

3,5/1,7 3,8/1,9 4,6/2,1 5,8/2,4 6,8/2,7 |

4,1/1,9 4,5/2,1 5,5/2,3 7,0/2,8 8,2/3,1 |

|

Тяжелая |

До 23 23...32 35...65 72.. .102 св. 102 |

2,0/1,3 2,4/1,4 2,7/1,5 2,9/1,6 3,1/1,7 |

3,0/1,6 3,5/1,8 4,1/1,9 3,4/2,0 4,7/2,1 |

4,0/1,9 4,7/2,1 5,3/2,2 5,5/2,4 6,2/2,5 |

5,0/2,2 5,7/2,4 6,8/2,7 7,0/2,8 7,8/3,0 |

6,0/2,5 7,0/2,8 8,0/3,1 8,5/3,3 9,3/3,6 |

|

Примечание. Величины К^, указанные в числителе, используют для расчета на смятие соединений с неприрабатывающимися рабочими поверхностями — твердость > 40 HRC (закалка, цементация). В знаменателе — для расчета на смятие и износ соединений с прирабатывающимися поверхностями при твердости <35 HRC (улучшение) хотя бы у одной из деталей соединения и при переменной нагрузке, при постоянной нагрузке и прирабатывающемся материале, после приработки Кхр =1 — при расчете на смятие. При расчете на износ при постоянном режиме нагрузки Ажр= 1 — при любой твердости. |

Расчет на износ. Различают расчеты, когда износ допускается при некотором ограниченном сроке службы и когда износ не допускается или он практически мал при неограниченно большом сроке службы (расчет на безызносную работу). Соединения, нагруженные только вращающим моментом (например, муфты с валами), на износ не рассчитываются (см. § 6.6).

Расчет на износ выполняют по условию

=2 T{zhdJ) < [aj^, (6.8)

Где [о"см]тн — допускаемое напряжение по износу;

См]изн = см]усл/(ЩК^К^КЛк), (6.9)

Где [ffajycn — допускаемое условное давление при числе циклов N= 108 (см. ниже) и постоянном режиме нагружения (см. табл. 6.5); К, — коэффициент неравномерности нагрузки и различного скольжения на зубьях при расчете на износ (по табл. 6.2); Кщ> — коэффициент продольной концентрации нагрузки такой же, как и при расчете на смятие; Кя — коэффициент нагрузки (табл. 6.4); Кп — Коэффициент числа циклов микросдвигов в соединении за полный срок службы, т. е. суммарного числа оборотов N относительно вектора поперечной нагрузки F; '

Kn=^/N/10 (6.10)

Где N=60Tn; T — срок службы; п — частота вращения, мин"1; Кс — коэффициент условий смазки подвижных соединений; ^=0,7 — смазка без загрязнения, — средняя смазка, 1,4 — смазка с загрязнением; — коэффициент осевой подвижности в соединении; Аос=1—неподвижное, ^=1,25 — подвижное без нагрузки, АоС=3 — подвижное под нагрузкой (например, в карданных соединениях трансмиссий автомобилей).

|

Таблица 6.4

|

|

Примечание. Подробнее о режимах нагрузки см. § 8.13, рис. 8.42. |

Расчет на безызносную работу при неограниченно большом сроке службы выполняют по формуле

(7см = IT/izhdcpI) < [<7см]би, (6.11)

Где [сГоЛби — допускаемое напряжение на рабочих поверхностях зубьев по условию безызносной работы; [сгсм]бИ=0,028НВ — без термообработки зубьев; [о^би=0,032НВ — с улучшением (НВ < 350); [AJ6H=0,3HRC — с закалкой; [(7cm]6h=0,4HRC — с цементацией.

|

Таблица 6.5 Термическая обработка и средняя твердость поверхности

|

Пример расчета. 6.1. Рассчитать подвижное (без нагрузки) соединение прямозубой шестерни коробки передач с валом (см. рис. 6.9) при данных Г=230 Н м; л = = 1450 мин"1, срок службы T=10 ООО ч, режим нагрузки П (см. табл. 6.4), диаметр вала (/«35 мм, диаметр зубчатого венца [12]/W=75 мм, ширина венца 6=20 мм, материал рабочих поверхностей — сталь 40Х, термообработка — улучшение (270 НВ), средние условия смазки. Соединение рассчитать в двух вариантах: 1 — шпоночное, 2 — зубчатое.

Решение. Для подвижного соединения призматической шпонкой выбираем высокую шпонку, по ГОСТ 10748—79 при </=35 мм находим Ь = 10 мм, Л=9 мм. По формуле (6.1) при Fad « 30 МПа ^=4 • 230' 103/(30 ■ 9 • 35) = 100 мм.

Для зубчатого соединения средней серии по ГОСТ 1139—80 находим 2=8, </=36 мм, D=42 мм, /= 0,4 мм. При этом D^=0,5(42+36)=39 мм, H=0,5(42- 36) - 2 • 0,4= =2,2 мм. Вначале выполняем упрощенный расчет по обобщенному критерию. По формуле (6.5) при Ю=20 МПа (см. табл. 6.1) и /£,=0,75 находим /=2'230 103/ /(0,75-8-2,2 39-20)=45 мм.

Отмечаем существенное уменьшение длины ступицы при зубчатом соединении в 2 раза) по сравнению со шпоночным.

Проверяем полученные данные расчетом по ГОСТ 21425—75. Расчет на смятие по формуле (6.6). Предварительно определяем [FfcJ по формуле (6.7), где <гх=700 МПа (см. табл. 8.8); принимаем 5=1,3; по табл. 6.2 при Ф = Dcp№W Cos о*,)=39/(75 Cos 20°)=0,55 находим K3=2,1; по табл. 6.3 при 1/D=45/42= = 1,07 находим £^«1,3; по графику рис. 6.11 при е=0,5(1-Ъ)=0,5(45-20) =12,5 и е=е/1= 12,5/45«0,28, ^=0,55 находим АГе«1,5; ^=/^+^-1 = 1,3 + 1,5-1 = = 1,8; учитывая прирабатываемость материала, принимаем /£п=1; учитывая, что переключение передач производят без нагрузки и при работающем двигателе, принимаем Ад =1,5; далее TaJ» 700/(1,3'2,1 • 1,8 * 1,5)=95 МПа.

По формуле (6.6),

(7см = 2 • 230 103/(8 • 2,2 • 39 • 45) «15 МПа < [<7СМ] - 95 МПа.

По смятию рабочих поверхностей соединение имеет большой запас.

Расчет на износ по формуле (6.8). Предварительно по формуле (6.9) определяем [°см]изн и корректирующие коэффициенты. По табл. 6.2 при ранее найденном 1^=0,55 находим К^—2,2. При условиях нашего примера коэффициент К^ остается таким же, как при расчете на смятие А^р = 1,8. По табл. 6.4 находим /£н=0,63; по

Формуле (6.10) —при W= 60 10000 1450 = 8,7 10® Кц=^/8,7• 108/Ю8=2,06; А^-1; АОС=1,25. По табл. 6.5, FoaJycn = 1Ю МПа.

По формуле (6.9),

[*см]шн = 1 Ю/(2,2• 1,8 • 0,63 • 2,06 • 1,25)= 17,12 МПа.

Фактические (7см по формуле (6.8) такие же, как и по формуле (6.6) (см. выше): <7^ = = 15 МПа < [^смЬзн=17,12 МПа. Условие прочности соблюдается. Можно несколько уменьшить длину I соединения примерно в [<7см]тн/<7см=17,12/15 = 1,14 раза и принять?«40 мм. Отмечаем, что в нашем примере основным критерием является не смятие, а износ.

Расчет на безызносную работу по формуле (6.11). При 270 НВ (улучшение) [^см]би=0,032 • 270 = 8,64 МПа, что меньше ранее найденного а^ =15 МПа — срок службы соединения больше заданных 10000 ч, но все же ограничен.

В заключение отметим, что результаты приближенного расчета по обобщенному критерию и уточненного по ГОСТ 21425—75 близки. Однако это следует рассматривать как частный случай для нашего примера. Преимущество расчета по ГОСТ — он учитывает влияние различных факторов и срок службы. Например, при смазке с загрязнением 1,4 вместо 1 в нашем примере длину соединения пришлось бы увеличить до /=55 мм. Аналогично могут влиять и другие корректирующие коэффициенты.

Расчет по ГОСТ 21425—75 может служить примером инженерного метода решения сложной задачи расчета на износ. Однако можно отметить и недостатки:

1) остаются неизвестными толщина изношенного слоя и ее изменение по времени;

2) не учитываются вид сопряжения или начальные зазоры в соединении.