Конструкция основных элементов

Приводные цепи. Основными типами современных приводных цепей являются шарнирные роликовые, втулочные и зубчатые цепи. Они стандартизованы и изготовляются специализированными заводами. Главными характеристиками цепи являются шаг, ширина и разрушающая нагрузка.

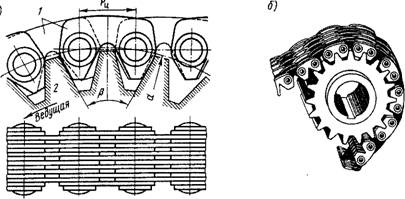

Роликовая цепь изображена на рис. 13.3, а — однорядная, на рис. 13.3, б — двухрядная. Здесь валик 3 запрессован в отверстие внешнего звена 2, а втулка 4 — в отверстие внутреннего звена 1. Втулка на валике и ролик 5 на втулке могут свободно поворачиваться. Зацепление цепи с зубом звездочки 6 происходит через ролик. Применение втулки позволяет распределить нагрузку по всей длине валика и этим уменьшить износ шарниров. Перекатывание ролика по зубу частично заменяет трение скольжения трением качения, что снижает износ зубьев. Кроме того, ролик выравнивает сосредоточенное давление зуба на втулку и тем самым уменьшает ее износ.

Роликовые цепи применяют при окружных скоростях до 20 м/с. Наряду с однорядными изготовляют двух-, трех- и четырехрядные цепи (рис. 13.3, б). Их собирают из тех же элементов, только валик проходит через все ряды. Многорядные цепи позволяют увеличивать нагрузку почти пропорционально числу рядов. Такие цепи применяют при больших нагрузках в сочетании с высокой скоростью. В этих случаях нецелесообразно применять однорядные тяжелые цепи с большим шагом из-за больших динамических нагрузок. 296

Рис. 13.3

Втулочные цепи по конструкции аналогичны роликовым, но у них нет ролика 5. Вследствие этого износ цепи и звездочек увеличивается, но снижаются масса и стоимость цепи.

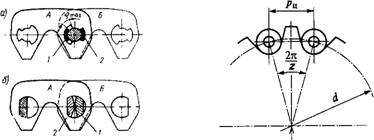

Зубчатые цепи (рис. 13.4, д, б) состоят из набора пластин с двумя зубообразными выступами. Пластины цепи зацепляются с зубьями звездочки своими торцовыми плоскостями. Угол вклинивания /? принят равным 60°. Конструкция зубчатых цепей позволяет изготовлять их широкими и передавать большие нагрузки. Зубчатые цепи работают плавно, с меньшим шумом. Их рекомендуют применять при сравнительно высоких скоростях — до 35 м/с.

Известные зубчатые цепи различают в основном по конструкции шарниров. Совершенствование шарниров направлено на уменьшение износа и потерь на трение. Применяют шарниры скольжения

|

|

(рис. 13.5, а) и шарниры качения (рис. 13.5, б). В шарнирах скольжения вкладыши 1 и 2 пронизывают пластины по всей ширине цепи. При этом вкладыш 1 закреплен в пластинах 2>, а вкладыш 2 — В пластинах А. Шарнир допускает поворот пластины в одну или в обе стороны на сртях. Обычно <jtw=30°. Величина угла сртах ограничивает минимальное число зубьев звездочки по условию zmb =

= 360/<jtw=12.

Шарниры качения не имеют валика. Их изготовляют с двумя сегментными вкладышами 1 и 2. При повороте звеньев вкладыши не скользят, а перекатываются, что позволяет повысить КПД передачи и долговечность цепи. Шарниры качения разработаны сравнительно недавно. Они быстро завоевали признание. Зубчатые цепи с шарнирами качения стандартизованы (ГОСТ 13552 — 81).

|

(13.8) |

|

Рис. 13.6 |

|

Рис. 13.5 |

Звездочки приводных цепей. По конструкции они во многом подобны зубчатым колесам (см. рис. 13.1). Делительная окружность звездочки проходит через центры шарниров цепи. Диаметр этой окружности определяется равенством (рис. 13.6)

D—Pjjsin (njz).

Формула (13.8) справедлива и для звездочек зубчатых цепей. Конструкция зубчатых цепей такова, что делительный диаметр звездочки больше ее наружного диаметра (см. рис. 13.4). Профиль и размеры зубьев звездочек зависят от типа и размеров цепи. Для стандартных цепей все размеры зубьев звездочек стандартизованы. У звездочек зубчатых цепей форма рабочего участка профиля прямолинейна (см. рис. 13.4).

Роликовые и втулочные цепи могут зацепляться с зубьями различного профиля: выпуклым, прямолинейным и вогнутым (рис. 13.7, д, б, в). Вогнутым выполняют только основной нижний участок профиля. У вершины зуб имеет скругленную выпуклую форму, а в средней части — небольшой прямолинейный переходный участок. Такая форма зуба позволяет изготовлять его методом обкатки, что повышает производительность и точность. Вогнутый про

филь (рис. 13.7, в) в настоящее время принят за основной. Зуб любого профиля должен обеспечивать свободный вход и выход шарниров из зацепления.

Качество профиля в значительной степени определяется величиной угла профиля у (рис. 13.7, для выпуклого и вогнутого профилей у изменяется по высоте зуба). При увеличении у уменьшается износ зубьев и шарниров, связанный с перемещениями шарниров по профилю зуба в процессе зацепления (см. ниже). С другой стороны, увеличение у приводит к усилению удара шарниров при входе в зацепление, а также к увеличению натяжения холостой ветви цепи. Более благоприятным в этом отношении является также вогнутый профиль.

Материалы цепей и звездочек. Цепи и звездочки должны быть стойкими против износа и ударных нагрузок. По этим соображениям большинство цепей и звездочек изготовляют из углеродистых и легированных сталей с последующей термической обработкой (улучшение, закалка). Рекомендации по выбору материалов и термообработки цепей и звездочек можно найти в соответствующих справочниках [10, 11]. Так, например, для звездочек рекомендуется применять стали 45, 40Х и др.; для пластин цепей — стали 45, 50 и др.; для валиков вкладышей и роликов — стали 15, 20, 20Х и др. Детали шарниров цепей в большинстве случаев цементируют, что повышает их износостойкость при сохранении ударной прочности. Перспективным является изготовление звездочек из пластмасс, позволяющих уменьшить динамические нагрузки и шум передачи.