Геометрические параметры и способы изготовления передач

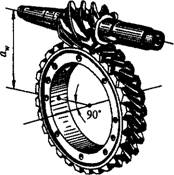

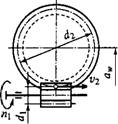

В червячной передаче, так же как и в зубчатой, различают диаметры на - Рис. 9.1 чальных и делительных цилиндров

(рис. 9.2): Dw2 — начальные диаметры червяка и колеса; Du D2 — делительные диаметры червяка и колеса. В передачах без смещения DwX=Du Dw2=D2. Точка касания начальных цилиндров является полюсом зацепления.

|

|

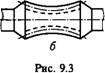

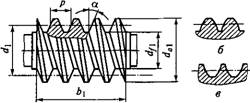

Червяки. Различают по следующим признакам: форме поверхности, на которой образуются витки, — цилиндрические (рис. 9.3, а) И глобоидные (рис. 9.3, б)[23]; форме профиля витков — с прямолинейным (рис. 9.4, а) и криволинейным (рис. 9.4, б) профилем в осевом сечении. Наиболее распространены цилиндрические червяки. У червяков с прямолинейным профилем в осевом сечении в торцовом сечении витки очерчены архимедовой спиралью, отсюда название — архимедов червяк. Архимедов червяк подобен винту с трапецеидальной резьбой. Его можно нарезать на обычных токарных или резьбофрезерных станках. Поэтому первые червячные передачи выполняли с архимедовыми червяками, которые применяют и в настоящее время. Стандартное обозначение архимедовых червяков — ZA.

Исследования показали, что работоспособность червячной передачи повышается с уменьшением шероховатости поверхности и повышением твердости витков червяка (см. ниже). Поэтому целесообразно применять шлифованные высокотвердые червяки при Н^45 HRC. Для шлифования архимедовых червяков требуются специальные шлифовальные круги фасонного профиля, что затрудняет обработку и снижает точность изготовления. Поэтому архимедовы червяки изготовляют в основном с нешлифованными витками

|

Рис. 9.2 |

|

Wt-Tl |

![]()

|

|

При H< 350 НВ. Для высокотвердых шлифуемых витков применяют эвольвентные червяки.

Эвольвентные червяки (ZI) имеют эвольвентный профиль в торцовом сечении и, следовательно, подобны косозубым эвольвентным колесам, у которых число зубьев равно числу витков червяка. Основное преимущество эвольвентных червяков, имеющих выпуклый профиль витка (рис. 9.4, 6) в осевом сечении, — возможность шлифования витков плоской стороной круга. Однако для этого требуются специальные червячно-шлифовальные станки.

Получают распространение червяки с вогнутым профилем витка в осевом сечении (рис. 9.4, в) — ZK и ZT, которые нарезаются фрезами с конусными или тороидными режущими кромками соответственно. После закалки (Н>45 HRC) витки шлифуют.

Способ изготовления является решающим при выборе профиля витка червяка, так как при одинаковом качестве изготовления форма профиля мало влияет на работоспособность передачи. Выбор профиля витка червяка связан также с формой инструмента для нарезания червячного колеса.

В настоящее время наибольшее применение в силовых передачах находят эвольвентные червяки (ZI). Передачи с червяками ZK и ZT, как показали исследования, обладают более высокой нагрузочной способностью.

|

|

Червячное колесо нарезают червячными фрезами. Червячная фреза для нарезки червячного колеса является копией червяка. Только фреза имеет режущие кромки и увеличенный на удвоенный размер радиального зазора в зацеплении наружный диаметр. При нарезании заготовка колеса и фреза совершают такое же взаимное движение, какое имеют червячное колесо и червяк в передаче. Такой метод нарезания колеса автоматически обеспечивает сопряженность профилей червяка и червячного а колеса и в то же время Рис-9 4

обусловливает необходимость введения стандарта на основные геометрические параметры червяка (а, т, Q, Zx, H*, с*) для того, чтобы иметь ограниченный ряд стандартного инструмента.

На рис. 9.4: а=20° — профильный угол (ах — в осевом сечении для архимедовых червяков иа„ — в нормальном сечении зуба рейки, сопряженной с витками эвольвентного червяка); т=р/п — осевой модуль. Червяки могут быть одновитковыми или многовитковыми. Число витков червяка обозначают Zx.

По стандарту, zx = 1; 2; 4. Рекомендуют: z= 4 при передаточном отношении 8...15; z = 2 при /= 15...30; zx = 1 при i> 30.

Делительный диаметр червяка связан с модулем коэффициентом диаметра червяка Q=Dl/M. Величины т и Q стандартизованы, например:

|

Т, мм |

2 |

2,5; 3,15; 4; 5 |

6,3; 8; 10; 12,5 |

|

Я |

8 |

8; 10; 12,5; 16; 20 |

8; 10; 12,5; 14; 16; 20 |

В этом диапазоне для каждого модуля предусмотрены червячные фрезы при всех указанных Q и Zx.

Для того чтобы исключить слишком тонкие червяки, стандарт предусматривает увеличение Q с уменьшением т. При тонком червяке увеличивается прогиб червячного вала, что нарушает правильность зацепления. Рекомендуют #>0,25z2.

Делительный угол подъема витка — у (аналогично углу ф подъема витка резьбы, см. рис. 1.3)

Tg У = nmzxj(ndx)=mzi/di = zxjq. (9.1)

Диаметры (см. рис. 9.4, а):

D — qm, dai =dx+ 2m, dA =d{ — 2,4M. (9.2)

Длину нарезанной части червяка bx определяют по условию использования одновременного зацепления наибольшего числа зубьев колеса:

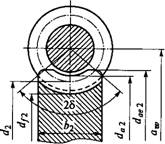

Червячные колеса (рис. 9.5). При нарезании без смещения D2=Z2M, D^D^Lm, Df2 = D2—2,4M,

Flw=0,5(?+z2)m. (9.4)

По условию неподрезания зубьев,

6т

Где величина К зависит от вида червяка: К=2 для передач с червяками ZA, ZI, ZK и К=4, если передача имеет червяк ZT.

|

Z2>28. |

|

|

|

(9.5) |

|

(9.6) |

|

Рис. 9.5 |

|

Размеры Dae2 и B2, соответствующие углу обхвата червяка колесом 25 да100° (силовые передачи): |

|

Dae^D^-B |

|

'ей" |

|

(9.7) |

B2 = 0,75Dal при Zj = 1 и 2; B2 = 0,61Dal при Zj=4.

Для передач с червяками ZT Ь2я(0,7—0,1х) Dab где л: — коэффициент смещения (см. ниже).

Червячные передачи со смещением. Для нарезания червячных колес со смещением и без смещения на практике используют один и тот же инструмент. Поэтому червяк (аналог инструмента) всегда нарезают без смещения[24]. Смещение инструмента при нарезании колеса выполняют в целях округления межосевых расстояний до размеров из ряда Ra40, а также получения передачи с заданным или стандартным межосевым расстоянием.

Для стандартных редукторов установлены межосевые расстояния aw=40; 50; 63; 80; 100; 125; 140; 160; 200; 225; 280; 315; 355; 400; 450; 500 мм. Для нестандартных передач не обязательно придерживаться этих величин. Следует иметь в виду, что межосевое расстояние можно округлить и путем некоторого отклонения от передаточного отношения, т. е. путем изменения z2.

При заданном межосевом расстоянии Aw коэффициент смещения

X=Aw/M — 0,5 (# +Z2) ) или aw=0,5(Ј+z2+2x)m. J

|

(9.8) |

У червячного колеса со смещением

= (*2+2+2х)т; Dn=(Z2 - 2,4 + 2Х)т, (9.9)

Все другие размеры остаются неизменными.

По условию неподрезания и незаострения зубьев величину х на практике рекомендуют изменять в пределах, указанных в табл. 9.1.

|

Таблица 9.1

|

|

*ZN — передача с ковволютным червяком (имеет ограниченное применение [38]). |

Точность изготовления. Стандартом на червячные передачи ГОСТ 3675 — 81 установлено 12 степеней точности. Степени точности 3, 4, 5 и 6 рекомендуют для передач, от которых требуется высокая кинематическая точность; степени 5, 6, 7, 8 и 9 — для силовых передач (табл. 9.2). Основы стандарта на точность червячных передач такие же, как и для зубчатых.

Таблица 9.2

Обработка

Червяк закален, шлифован и полирован. Колесо нарезается шлифованными червячными фрезами. Обкатка под нагрузкой Допускается червяк

Н<350 НВ, нешлифованный. Колесо нарезается шлифованной червячной фрезой или «летучкой». Рекомендуется обкатка под нагрузкой

|

Скорость скольжения!>„ м/с <10 <5 <2 |

Червяк с Н < 350 НВ не шлифуется. Колесо нарезается любым способом

Примечание

Передача с повышенными скоростями и малым шумом, с повышенными требованиями к габаритам

Передачи среднескоростные со средними требованиями к шуму, габаритам и точности

Передачи низкоскоростные, кратковременно работающие с пониженными требованиями. Передачи с приводом от руки

Особое внимание уделяют нормам точности монтажа передачи, так как в червячной передаче ошибки положения колеса относительно червяка более вредны, чем в зубчатых передачах. Как было отмечено, в зубчатых передачах осевое смещение колес и небольшие изменения межосевого расстояния не влияют на распределение нагрузки по длине зуба. В червячных передачах это влияние весьма существенно. Поэтому здесь устанавливают более строгие допуски на межосевое расстояние и положение средней плоскости колеса относительно червяка. В конструкциях обычно предусматривают возможность регулировки положения средней плоскости колеса относительно червяка, а при монтаже это положение проверяют по пятну контакта.