ФОРМОВАНИЕ НА ВЫТЯЖНОМ ШТАМПЕ

|

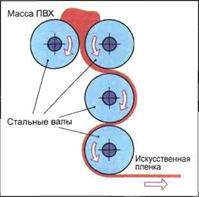

Рис. 2.114. Листовальный каландр |

|

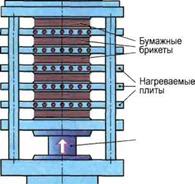

Рис. 2.115. Компрессионное прессование |

При формовании на вытяжном штампе термопластичный пластик должен быть предварительно сформован в виде пластины и разрезан на соответствующие размеру готового изделия куски (рис. 2.113). Заготовка закрепляется на форме для глубокой вытяжки и нагревается до тех пор, пока она не станет эластичной, как резина. В заключение через тонкий воздушный канал в форме отсасывается воздух, который находится между пластиком и формой. При этом эластично-мягкая пластина принимает очертания внутренней поверхности вытяжной формы.

КАЛАНДРИРОВАНИЕ

Пленки для покрытия древесных материалов в основном производятся на каландрах (рис. 2.114). Каландр — это прокатный стан, с тремя или четырьмя вращающимися в противоположном направлении нагреваемыми тяжелыми стальными валами, которые развальцовывают предварительно размягченную пластическую массу в бесконечную пленку желаемой толщины. Посредством установки вала для тиснения можно получать пленки со структурированной поверхностью. На каландрах также полотна ткани можно покрывать слоем искусственного материала, например для производства напольных покрытий и рулонных гидроизоляционных материалов.

Благодаря применению горячего пресса можно производить плиты большой толщины.

КОМПРЕССИОННОЕ ПРЕССОВАНИЕ

Фасонные детали из реактопластичных материалов, например детали фурнитуры и корпусов электрических приборов, производят в компрессионном прессе. Точно отмеренное количество смешанного с отвердителем и наполнителем искусственного материала, часто предварительно спрессованное в так называемую таблетку, подается в состоящую из двух частей пресс-форму. При закрывании формы реактопласт становится пластичным и полностью заполняет полость. Одновременно фасонная деталь отверждается и может быть вынута из пресс-формы в еще горячем состоянии (рис. 2.115).

Для производства плит из слоистых пластиков бумажные ленты пропитывают термореактивными искусственными смолами, например фенолформальдегид-

|

|

|

Прессующий цилиндр |

|

Рис. 2.116. Многоэтажный пресс |

|

|

ной или мочевиноформальдегидной смолой. Несколько пропитанных бумажных лент накладываются друг на друга и прессуются в многоэтажном прессе (рис. 2.116). Бумажный брикет отвердевает при этом в монолитную (гомогенную) плиту.

ВСПЕНИВАНИЕ

Благодаря вспениванию синтетические материалы получают ячеистую структуру, в которой маленькие шарообразные полости, наполненные воздухом или другим газом, тесно прилегают или частично переходят друг в друга.

|

|

|

Открытопористая пена |

Почти все искусственные материалы можно вспенивать. Пенопласты имеют значительную устойчивость к воде, коррозии, растительным и животным вредителям. Пенопласты имеют низкую плотность и превосходные теплоизоляционные качества.

|

Смешанная пена |

|

|

|

Структурированный пенопласт |

Пенопласты различают по их структуре и строению, механическим свойствам, способу производства и виду искусственного материала.

|

Рис. 2.117. Структура пенопластов |

Структура пенопласта может быть открытопористая, закрытопористая и смешанная (рис. 2.117).

В закрытопористых пенопластах ячейки отделены друг от друга. Закрытые ячейки предотвращают воздухообмен и не допускают капиллярного распространения жидкости. Эти пенопласты особенно хорошо подходят для теплоизоляции и благодаря своей водонепроницаемости для парового заграждения. Как правило, закрытопористые пенопласты имеют большую прочность, чем открытопористые.

В открытопористых пенопластах ячейки соединены друг с другом. Благодаря капиллярному действию они могут засасывать воду. Поэтому их применяют преимущественно в качестве звукоизоляции и обивочного материала.

Пенопласты со смешанной структурой имеют как открытые, так и закрытые поры, например один из видов пенопласта на основе мочевинной смолы имеет 80% открытых ячеек.

Особую структуру имеет изготовленный из полиуретана структурированный пенопласт (рис. 2.117). Детали этой пены имеют плотную, густую, почти без пор наружную зону, которая глубже переходит в структуру с увеличивающимися ячейками и уменьшающейся плотностью. Структурированный пенопласт, структура

и плотность слоев которого изменяются нужным образом в зависимости от глубины расположения слоя, особенно хорошо подходит для самонесущих строительных конструкций и предметов, например мебельных дверей, стульев и столов, а в последнее время приобретает все возрастающее значение.

В зависимости от механических свойств различают твердые, полутвердые и мягкие пенопласты. Эти свойства определяют величину ячейки, распределение ячеек, вид искусственного материала и долю пластификатора.

Для изготовления пенопластов, как правило, требуется газообразующее вещество. К искусственному материалу его примешивают в виде порошка или жидкости. Благодаря превращению газообразующего средства в газ из жидкого или пластично-мягкого искусственного материала образуется пена.

Газообразующее средство может быть превращено в пар физическим способом или путем химической реакции.

В качестве газообразующего средства, действующего на основе физических процессов, в основном применяют низкокипящие жидкости. При нагревании смеси газообразователя и искусственного материала газообразователь испаряется и вспенивает искусственный материал.

При изготовлении мипоры — пенопласта из мочевиноформальдегидной смолы особый пенообразователь вспенивается воздухом и смешивается с жидкой смолой. Подмешивание отвердителя вызывает быстрое отверждение пенопласта.

|

|

Кроме этого, существуют такие газообразователи, которые при нагревании химически разлагаются с выделением газа. В процессе изготовления полиуретановой пены благодаря химической реакции воды со смолой образуется газ — диоксид углерода, который оказывает пенообразующее действие.

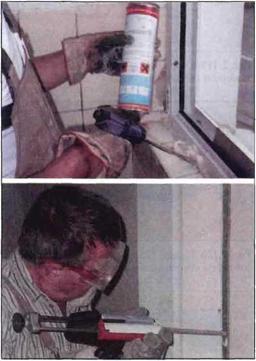

Как правило, пенопласты из искусственных материалов производятся фабричным способом на больших литьевых или распылительных установках и поставляются в ФИДЕ фасонных деталей или плит различных размеров. Если искусственные пеноматериалы, например полиуретановую пену, вспенивают непосредственно на месте строительства, то говорят о монтажной пене или пенистом герметике. Таким способом можно заделывать пеной стыки между оконной рамой и кирпичной кладкой,

пазы в кладке стены и другие труд - Рис. 2.118. Заделка стыка монтажной пеной

нодоступные полости непосредственно на месте. Также эти пены можно применять для монтажа и склеивания. Особенно простым и экономичным является нанесение пены из одноразовых банок или переносных бутылок (рис. 2.118). Пены, которые в качестве газообразователя содержат фтористые углеводороды (FCKW), по экологическим соображениям применяться не должны (см. 14.1.12).