Содержание

****JavaScript based drop down DHTML menu generated by NavStudio. (OpenCube Inc. - http://www.opencube.com)****

Печать

Экономия чернил

Упаковочное оборудование Глава III.

АВТОМАТЫ ДЛЯ УПАКОВКИ ПЛАСТИЧЕСКИХ ПРОДУКТОВ

Формовочно-заверточный автомат для прессованных дрожжей

Формовочно-заверточный автомат для прессованных дрожжей

Формовочно-заверточный автомат для прессованных дрожжей

Автомат типа ВЗА предназначен для формования прессованной дрожжевой массы в виде пласта прямоугольного сечения, разрезания его на бруски размером 37х37x70 мм и завертывания их в парафинированную бумагу весом 50-60 г/м2 термическим заклеиванием торцов завертки.

Вес бруска 100 г при средней плотности отформованных дрожжей 1,04 г/см3 и влажности не более 75%.

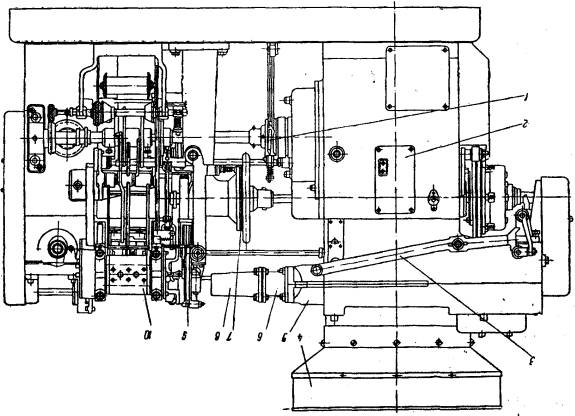

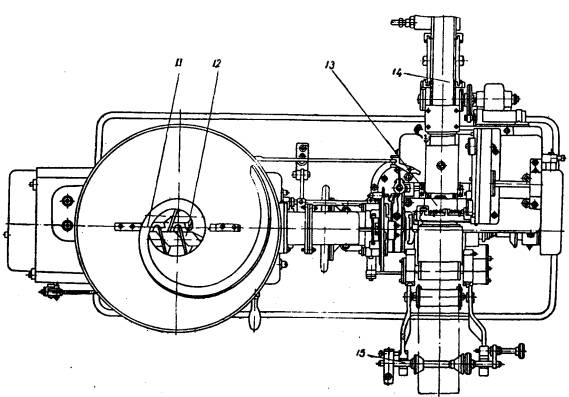

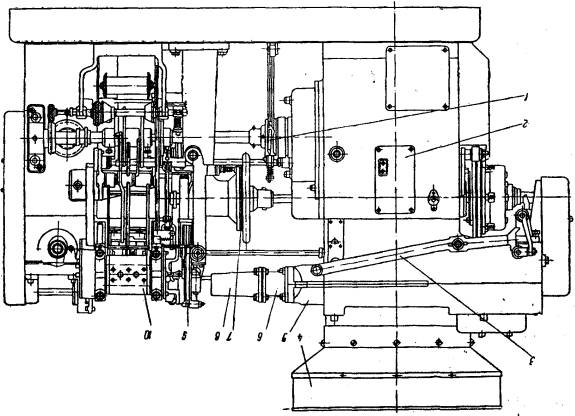

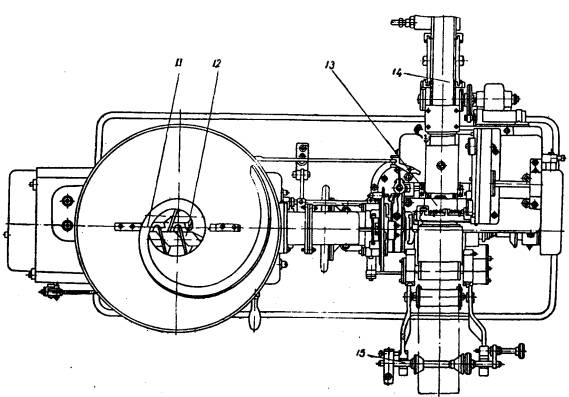

Схематический чертеж формовочно-заверточного автомата типа ВЗА для прессованных дрожжей изображен на рис. 42. Автомат состоит из следующих частей: формовочной станции, состоящей из загрузочного бункера 4, камеры 5, двух формующих шнеков 12, формующей головки Ђ и мундштука 8; заверточной станции, состоящей из механизма разрезания пласта дрожжей 9, механизма захвата и перемещения бруска дрожжей, бобинодержателя 15, на котором укрепляется рулон парафинированной бумаги, механизма подачи и отрезания бумаги 10 и механизмов завертывания 13; транспортера для готовой продукции 14; электродвигателя для привода автомата.

Рукоятка 3 для управления автоматом посредством фрикционных муфт имеет три положения: верхнее, при котором работает весь автомат; среднее, при котором отключается формующая часть, т. е. не вращается бункер 4; нижнее, при котором отключается весь автомат. Щиток управления электродвигателем 2 укреплен на станине со стороны обслуживания автомата. Дрожжевая масса, загружаемая во вращающийся бункер 4, с помощью спирали 11 и двух формующих шнеков 12 перемещается по формующей камере 5 к мундштуку 8, внутри которого помещен парафиновый вкладыш. Через выходное отверстие парафинового, вкладыша мундштука дрожжи выпрессовываются в виде непрерывного пласта прямоугольного - сечения 70х37 мм, который поддерживается двумя горизонтальными и двумя вертикальными парафиновыми роликами.

Механизм разрезания пласта дрожжей 9 имеет регулируемый поворачивающийся упор, в который пласт упирается. Режущий ротор механизма 9 перемещается поступательно вместе с пластом дрожжей и, пройдя путь, равный 25 мм, освобождает рычаг муфты 7. При этом приводится во вращение режущий ротор со струной, который отрезает брусок дрожжей шириной 37 мм. Одновременно муфтой 1 автоматически включается заверточная станция автомата. Путем ограничения поворота упора регулируется вес бруска. При удалении упора от режущего ротора вес бруска увеличивается.

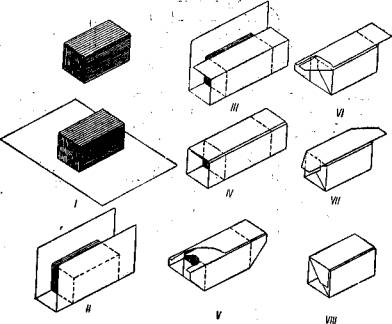

Отрезанный брусок дрожжей механизмом захвата и перемещения подается в заверточную, станцию. Одновременно из рулона парафинированной бумаги двумя барабанами 10 подается и отрезается этикетка. Ширина рулона бумаги 120 мм, длина отреза - 176 мм. При отсутствии бумаги автомат выключается блокирующим механизмом. Отрезанный листок бумаги щипцами протягивается еще на 153 мм, после чего на бумагу механизмом захвата и перемещения опускается брусок дрожжей (позиция 1, рис. 43). При дальнейшем опускании в заверточную камеру загибаются боковые стороны обертки (позиция 11). При этом механизм захвата перемещения освобождает брусок дрожжей и возвращается в исходное положение. Брусок дрожжей остается в заверточной камере на верхней плоскости толкателя. Затем механизмами передней и задней плит образовывается бумажная трубка (позиции III и IV). Для остальных операций завертывания брусок дрожжей перемещается вниз, для чего толкатель отводится из-под бруска, освобождая для него место, а следующий брусок дрожжей, который подается механизмом захвата и перемещения, проталкивает завертываемый брусок на освобожденное толкателем место.

При движении боковых щек вверх осуществляется первая операция заделки торцов завертка (позиция V); вторая операция заделки торцов производится подгибателями, совершающими горизонтальное возвратно-поступательное движение (позиция VI). Далее брусок дрожжей толкателем перемещается к транспортеру готовой продукции. Во время этого движения осуществляется третья операция заделки торцов (позиция VII), загибаются выступающие клапаны завертки неподвижными щеками коробки окончательной заделки торцов. В прорези этой коробки при дальнейшем проталкивании, брусков заходят оставшиеся горизонтальные клапаны завертки и загибаются вниз (позиция VIII). Процесс завертывания бруска дрожжей заканчивается.

При движении к транспортеру готовой продукции завернутый брусок проходит между пластинами электронагревателей, которые прижимаются к его торцам, оплавляя парафин завертки. Температура электронагревателей регулируется автотрансформатором. Брусок далее проходит между пластинами холодильников, охлаждаемых проточной водой, и при этом оплавленный парафин застывает. После этого брусок проталкивается на транспортер готовой продукции.

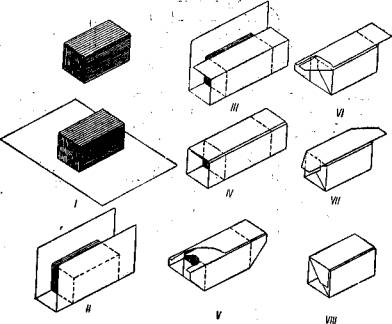

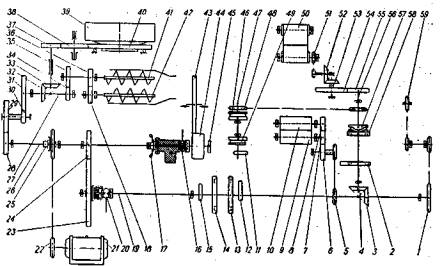

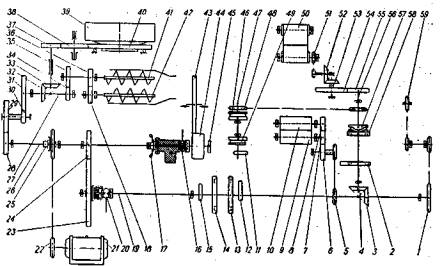

Кинематическая схема привода автомата дана на рис. 44. От электродвигателя 21 мощностью 1,7 квт через цепную передачу 22 и фрикционную муфту 25 вращение передается главному распределительному валу 26. Через зубчатые колеса 28, 29 и 30, 31 вращение передается распределительному валу формовочной станции 27, коническая шестерня 32 которого через зубчатые колеса 33, 37, 38, 40 приводит во вращение бункер для дрожжевой массы 39. От распределительного вала 27 с помощью зубчатых колес 34, 35, 36 и 18. вращение передается формующим шнекам 41 и 42. Главный распределительный вал через фрикционно-кулачковую однооборотную муфту 16 и шестерню 44 периодически приводит во вращение режущий ротор 43 для отрезания бруска от отформованного пласта дрожжей. Кулачок 45 возвращает рычаг" муфты 16 в исходное положение перед остановкой режущего колеса. На главном валу имеется штурвал 17 для проворачивания автомата вручную. Заверточная станция имеет три кулачковых вала: коренной 19, нижний 56 и верхний 47. Коренному кулачковому валу движение передается от главного распределительного вала зубчатыми колесами 24, 20 и фрикционно-кулачковой однооборотной муфтой 20. Кулачок 15 приводит в движение упор для пласта дрожжей, а также периодически выключает муфту 20. Кулачок 14 приводит в движение механизм второй операции заделки торцов (позиция VI, рис. 43), кулачок 13 - толкатель, перемещающий брусок дрожжей на транспортер готовой продукции. Кулачком 12 приводится механизм прижима бруска во время образования бумажной трубки (позиция IV, рис. 43).

Рис. 42. Формовочно-заверточный автомат типа ВЗА для прессованных дрожжей.

Рис. 43. Схема завертывания бруска дрожжей.

Рис. 44. Кинематическая схема привода формовочно-заверточного автомата типа ВЗА

Через цепную передачу 5 и зубчатые колеса 6, 7, 8 приводится во вращение механизм подачи и отрезания бумаги, состоящий из двух барабанов 9 и 10 с ножами. Цепной передачей 1 приводится механизм возвратно-поступательного перемещения щипцов для подачи отрезанной этикетки под брусок дрожжей, который состоит из цепной передачи 59, шатуна и корпуса щипцов, перемещающегося в направляющих.

С коренным валом 19 коническими зубчатыми колесами 3, 4 связан нижний кулачковый вал 56. Кулачок 2 приводит в движение механизм подъема и опускания захвата бруска дрожжей, а также пластины электронагревателей для оплавления парафина завертки.

Кулачком 55 поднимаются боковые щеки для выполнения первой операции заделки торцов (позиция V, рис. 43). Кулачком 57 поворачивается механизм захвата бруска.

С нижним кулачковым валом цепной передачей 48 соединен верхний кулачковый вал 47, кулачки которого 46 и 49 приводят механизмы для образования продольного шва завертки (позиции III и IV, рис. 43); кулачок 11 служит для возврата механизма разрезания пласта дрожжей на бруски (режущего ротора 43).

От нижнего кулачкового вала 56 через зубчатые колеса 54 и 55, 53 и 52 и цепную передачу 51 приводится в действие транспортер 50 для готовой продукции.

Чтобы скорость подачи дрожжей из мундштука в течение работы автомата сохранялась постоянной, необходимо внутреннюю полость формующей камеры, шнеки и механизм резки дрожжей время от времени натирать парафином.

Скорость подачи дрожжей можно регулировать, поворачивая один из шнеков относительно другого так, чтобы сближение шнеков было бы не меньше 3 мм. При сближении витков шнеков скорость подачи дрожжей увеличивается, а при раздвигании - уменьшается.

Чтобы бруски дрожжей имели постоянный вес, следует соблюдать следующие условия:

1) влажность дрожжей должна быть постоянна;

2) должен поддерживаться постоянный уровень дрожжевой массы в бункере;

3) парафиновый вкладыш мундштука должен иметь форму и размеры, соответствующие размерам бруска.

Производительность автомата 40-45 брусков дрожжей в минуту. Габаритные размеры автомата (в мм): длина - 1680, ширина - 2000, высота - 1350. Вес автомата - 850 кг.

CSS Menu by OpenCube