Содержание

****JavaScript based drop down DHTML menu generated by NavStudio. (OpenCube Inc. - http://www.opencube.com)****

Печать

Экономия чернил

Упаковочное оборудование Глава III.

АВТОМАТЫ ДЛЯ УПАКОВКИ ПЛАСТИЧЕСКИХ ПРОДУКТОВ

Расфасовочно-упаковочные автоматы для творожных сырков и плавленого сыра

Расфасовочно-упаковочные автоматы для творожных сырков и плавленого сыра

АВТОМАТЫ ДЛЯ УПАКОВКИ ПЛАСТИЧЕСКИХ ПРОДУКТОВ

Расфасовочно-упаковочные автоматы для творожных сырков и плавленого сыра

Автомат типа ОЗК предназначен для изготовления пакетов из пергамента, на котором предварительно напечатан текст, и расфасовки в них творожной массы с образованием брикетов весом 100 г. Размер брикетов 71x52x24 - 28 мм.

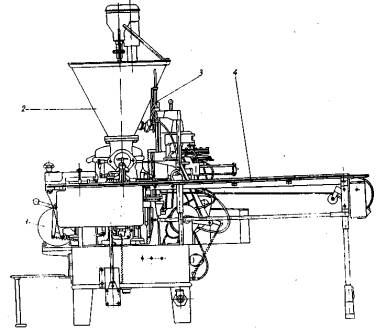

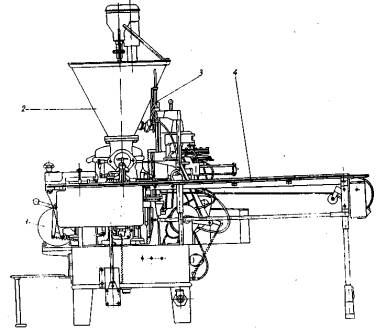

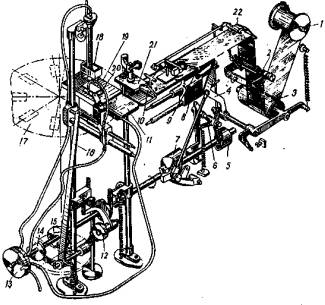

Схематический чертеж автомата дан на рис. 33. Автомат состоит из следующих частей: рабочей карусели; группы механизмов 3 для подачи пергамента и образования пакета; бункера 2 для творожной массы с вертикальным шнеком, подающим продукт в дозатор; дозатора; группы механизмов для подачи пергамента, отрезания и накладывания крышки; механизмов для заделки пакета; транспортера 4 для готовой продукции; электродвигателя 1 для привода автомата.

Творожную массу загружают в бункер. Из подаваемой с рулона ленты пергамента штампом вырезается заготовка для пакета, которая лапкой с вакуум - присосом переносится на формующую матрицу. Пуансон прямоугольной формы, укрепленный на вертикальном штоке, проталкивает заготовку через матрицу вниз. В матрице имеются специальные направляющие винтовой формы, посредством которых из проталкиваемой через матрицу заготовки получается пакет, который тем же пуансоном укладывается в первую форму формующего стола рабочей карусели. Рабочая карусель вращается периодически с остановками. Во время остановок выполняются все технологические операции по расфасовке и упаковке творожных сырков.

Формующий стол рабочей карусели имеет десять прямоугольных форм, расположенных равномерно по окружности. Во второй форме щупом проверяется наличие пакета. В третьей форме пакет наполняется порцией творожной массы, которая поступает из бункера через дозатор в пакет.

Рис. 33. Расфасовочно-упаковочный автомат типа ОЗК для творожных сырков.

Крышка пакета отрезается штампом из подаваемой с рулона ленты пергамента и лапкой с вакуум - присосом вводится в пакет находящийся в пятой форме формующего стола. В седьмой форме производится заделка пакета, в восьмой - подпрессовка сырка. Из девятой формы сырок выталкивается и перемещается на транспортер готовой продукции. В четвертой, шестой и десятой формах никаких операций не производится.

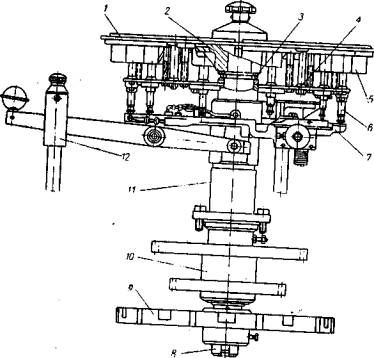

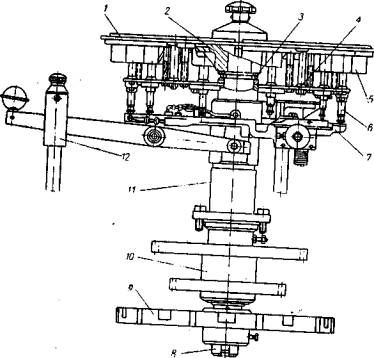

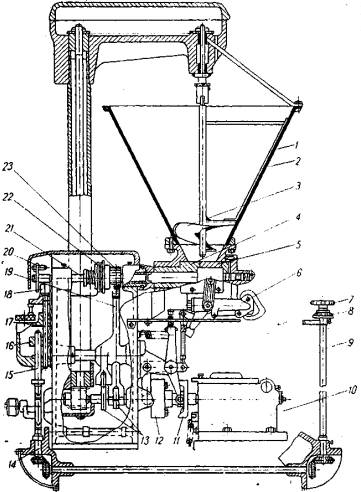

Формующий стол 1 рабочей карусели (рис. 34), с десятью формами 5, жестко соединен с кольцом 4 и опорным диском 2, закрепленным на центральном валу 8, который приводится во вращательное движение с остановками мальтийским крестом 9. Вал вращается в подшипниках неподвижной полой колонны 11 и через упорный шарикоподшипник 3 опирается на нее. На полой колонне 11 свободно сидит блок шестерен 10, передающий движение механизмам образования пакета, накладывания крышки и заделки пакета.

В направляющих втулках кольца 4 скользят десять вертикальных штоков 6 с укрепленными на них выталкивателями, определяющими положение пакета в формах по вертикали. Штоки 6 при вращении формующего стола скользят по неподвижному столу 7. Уровень выталкивателей в формах регулируется механизмом 12 ручного подъема неподвижного стола. От уровня выталкивателя зависит толщина сырка.

Рис. 34. Рабочая карусель расфасовочно-упаковочного автомата типа ОЗК.

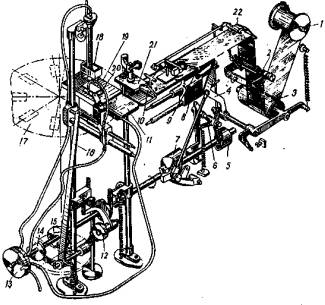

Механизмами для подачи пергамента и образования пакета (рис. 35) разматывается лента пергамента из рулона и подается под штамп, вырезаются заготовки пакета и переносятся на матрицу формующего пакет штампа, изготовляется пакет и укладывается в форму формующего стола.

Из рулона пергамента, укрепленного на бобинодержателе 1, лента разматывается качающимся роликом 3 и через распрямляющую пергамент скобу 2 поступает на подающий стол 9, который поступательно перемещается вместе с кареткой 8. Кулачково-рычажным механизмом 4 с кулачком 7 приводится в возвратно-поступательное движение каретка 8 и в качательное движение ролик 3. При разматывании ленты из рулона качающимся роликом 3, прижимом 22 лента прижимается к направляющему валику. Во время подачи Ленты пергамента под штамп прижим 22 поднят, а прижимом 10 лента прижимается к подающему столу. Кулачково-рычажным механизмом 6 с кулачком 5 приводятся в периодическое движение с остановками прижимы 22 и 10.

Рис. 35. Группа механизмов для подачи пергамента и образования пакета.

Рис 36. Дозатор расфасовочно-упаковочного автомата типа ОЗК.

Конец ленты пергамента, прижатый прижимом 10 к подающему столу 9, при поступательном перемещении последнего подается на матрицу 11 штампа, имеющую воздушную камеру, соединенную с вакуумной системой. При поступлении на матрицу конец ленты пергамента присасывается к ней, после чего опускается пуансон 21 и вырезает заготовку пакета.

Заготовка пакета переносится на формующую пакет матрицу 19 лапкой-присосом 20, которая поступательно перемещается кулачково-рычажным механизмом 16 с кулачком 14. Пуансон 18 при проталкивании заготовки через матрицу 19 вниз образовывает пакет и при дальнейшем опускании укладывает пакет в форму формующего стола 17 рабочей карусели. Поступательное движение пуансону сообщается механизмом 12 с кулачком 15. Вакуум-распределитель 13 управляет вакуум - системой.

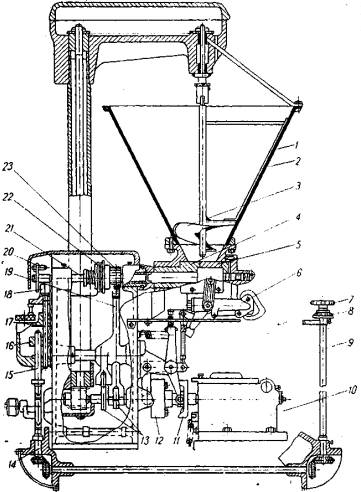

На рис 36 изображен бункер 1 для творожной массы, вертикальный шнек 3 со скребком 2, подающий продукт в дозатор. Рабочим органом дозатора является полый цилиндр 4, на боковой поверхности которого имеется прямоугольной формы окно. В цилиндре проходит вал с цилиндрическим сухарем 5, занимающим часть окна.

От конического редуктора 10 приводится во вращение кулачковый вал дозатора. Двойным кулачком 13 сообщается качательное движение рычагу 19 с зубчатым сектором, находящимся в зацеплении с шестерней 23. Шестерня соединена с валом полого цилиндра и с фрикционной муфтой 22 и приводит их в реверсивное вращательное движение. Фрикционной муфтой приводится в такое же движение верхний левый вал 21, соединенный с валом цилиндрического сухаря. Поворот верхнего левого вала ограничивается вилкой 18, в которую упирается ролик 20. Ось ролика .закреплена на фланце, сидящем на валу 21.

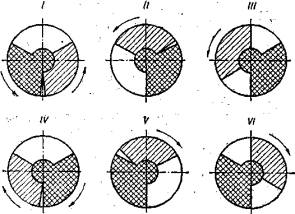

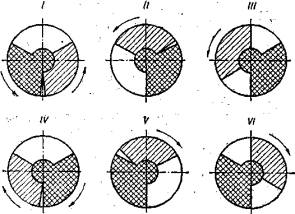

Рис. 37. Схема работы дозатора.

Во время дозирования очередной порции творожной массы полый цилиндр с находящимся в его окне цилиндрическим сухарем образует вверху карман, объем которого несколько превышает требующийся объем порции продукта (рис. 37, позиция I). Вертикальным шнеком продукт подается в этот карман. Цилиндр вместе с сухарем поворачивается против часовой стрелки до тех пор, пока ролик верхнего левого вала не упрется в ограничительную вилку и вращение сухаря прекратится (позиция II). Цилиндр же продолжает вращаться и выжимает продукт из кармана (позиция III). Когда цилиндр дойдет до конечного положения (позиция IV), наверху будет образован новый карман, который наполнится следующей порцией продукта. Цилиндр вместе с сухарем поворачивается по часовой стрелке до тех пор, пока ролик верхнего левого вала не упрется в ограничительную вилку. Тогда вращение сухаря прекратится (позиция V), а цилиндр будет вращаться и выжимать продукт из кармана, (позиция VI). Наверху будет образовываться новый карман. Далее цикл работы дозатора повторяется.

Из дозатора продукт поступает в кран-питатель 6 (рис. 36), который переносит порцию продукта в пакет, находящийся в форме формующего стола. Кран-питатель перемещается механизмом, приводимым в движение кулачком 11. Затвор крана открывается и закрывается механизмом, приводимым кулачком 12.

Величина порции продукта, подаваемой в пакет, зависит от положения цилиндрического сухаря в момент остановки его движения. Регулируют величину порции изменением места остановки сухаря. Это достигается перемещением ограничительной вилки 18 по высоте. На штоке 17 закреплены ограничительная вилка и гайка 16. Винт 15, ввинченный в гайку, соединен с вертикальным валиком 14, на котором закреплена коническая шестерня. Рукояткой 7 с лимбом 8 поворачивается вертикальный валик 9, от которого через две конические зубчатые передачи вращение передается валику 14 и винту 15. При подъеме ограничительной вилки вверх величина порции продукта уменьшается.

Механизмами для подачи пергамента, отрезания и накладывания крышки разматывается лента пергамента из рулона и подается под штамп, отрезается крышка, переносится и опускается в пакет с продуктом, находящийся в форме формующего стола.

Из рулона пергамента, укрепленного на бобинодержателе, лента разматывается и подается на матрицу штампа поступательно перемещающимся столом, к которому лента прижимается в это время прижимом. Матрица штампа имеет воздушную камеру, соединенную с вакуумной системой. При поступлении на матрицу конец ленты пергамента присасывается к ней, после чего опускается пуансон и отрезается крышка. Крышка переносится в пакет с продуктом лапкой-присосом, которая, присосав крышку, поднимается, затем перемещается горизонтально к формующему столу и опускается в форму, укладывая крышку в пакет с продуктом.

Механизмами для заделки пакета загибаются борты пакета, подпрессовываются завернутые в пергамент сырки, которые затем выталкиваются из формы формующего стола и перемещаются на транспортер готовой продукции.

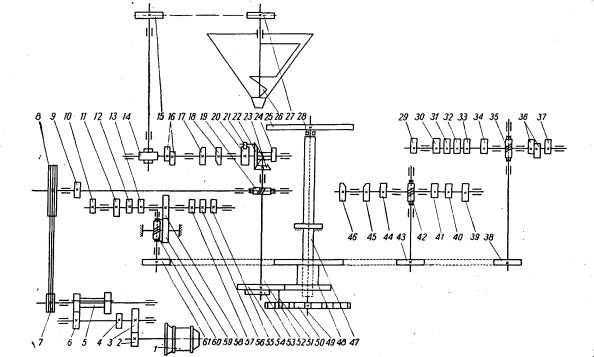

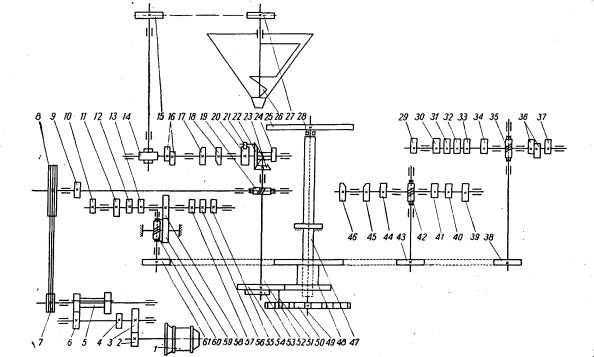

Автомат приводится в действие от электродвигателя мощностью 1,7 квт. Кинематическая схема привода дана на рис. 38. От электродвигателя 1 зубчатой передачей 2-3 вращение передается входному, валу коробки скоростей, состоящей из шестерен 4 и 6, сидящих на входном валу, и блока шестерен 5, сидящего на выходном валу. При перемещении блока шестерен по выходному валу в зацепление входит одна из шестерен, сидящих на входном валу, и тем переключается коробка скоростей. На выходном валу коробки скоростей помещен ведущий шкив 7 клиноременной передачи. Ведомый шкив 8 помещен на приводном валу, которым вращение передается через червячную передачу 19 вертикальному распределительному валу 52. На приводном валу посажен барабан 9 ленточного тормоза.

На вертикальном распределительном валу 52 закреплена цилиндрическая шестерня 54, которой вращение передается блок Шестерен 48, свободно вращающемуся на неподвижной полой колонне 47, Верхняя шестерня блока является центральной распределительной шестерней, сообщающей вращение шестерням 61 43 и 38. На шестерне 54 закреплено водило 51 мальтийского креста 50, которым сообщается вращательное движение с остановками центральному валу 49 рабочей карусели 25, опирающемуся через шарикоподшипник 28 на неподвижную полую колонну. На вертикальном распределительном валу посажен кулачок 53, приводящий в движение стопор, фиксирующий положение мальтийского креста во время остановки его движения.

От вертикального распределительного вала коническими зубчатыми колесами 23-22 вращение сообщается кулачковому валу дозатора. Коническое зубчатое колесо 22 свободно сидит на полой оси, которая является опорой кулачкового вала дозатора. Вращение валу дозатора передается собачкой 21, находящейся в зацеплении с храповиком 20, закрепленным на валу. Коническое зубчатое колесо 22 выполнено заодно с кулачком 24, который приводит в движение механизм, выводящий собачку из зацепления с храповиком и тем отключающий вал дозатора при отсутствии пустого пакета в форме формующего стола.

На кулачковом валу дозатора помещен двойной кулачок 16, сообщающий реверсивное вращательное движение полому цилиндру дозатора и цилиндрическому сухарю, кулачок 18 механизма перемещения крана-питателя и кулачок 17 механизма затвора крана. От кулачкового вала дозатора парой винтовых зубчатых колес 14 и цепной передачей 15-27 приводится во вращение вертикальный шнек 26, подающий продукт в дозатор.

Кулачковый вал механизмов образования пакетов приводится во вращение шестерней 43 через червячную передачу 42. На этом валу помещен кулачок 45 механизма перемещения подающего гола, кулачок 46 механизма прижимов, кулачок 44 механизма пуансона, вырезающего заготовку пакета, кулачок 40 механизма лапки-присоса, переносящей заготовку пакета на формующую пакет матрицу, кулачок 41 механизма пуансона, образовывающего пакет. На этом же валу помещен вакуум-распределитель 39

Кулачковый вал механизмов образования крышки приводится во вращение шестерней 61 через червячную передачу 60 и зубчатую передачу 59-58. На этом валу помещены: кулачок 13 механизма перемещения подающего стола, кулачок 12 механизм; прижима, кулачок 56 механизма пуансона, отрезающего крышку кулачок 57 механизма подъема и опускания лапки-присоса, кулачок 55 механизма горизонтального перемещения лапки-присоса кулачок 10 механизма, выключающего электродвигатель привод автомата и затягивающего ленточный тормоз 9 в том случае, если лапка-присос не захватила крышку, предназначенную для укладки в пакет. На этом же валу помещен вакуум-распределитель 1.

Рис. 38. Кинематическая схема привода расфасовочно-упаковочного автомата типа ОЗК.

Кулачковый вал механизмов для заделки пакета приводится во вращение шестерней 38 через червячную передачу 35. На этом валу размещены кулачки 29, 30, 31, 32, 33 механизмов опорных подгибающих лапок, кулачок 34 механизма пуансона подпрессовки сырков, кулачок 36 механизма выталкивания и кулачек 37 механизма съемника. От этого же вала приводится в движение ленточный транспортер для готовой продукции.

Автомат снабжен блокирующим механизмом, останавливающим автомат в том случае, если лапка-присос не захватила по какой-либо причине крышку, предназначенную для укладки в пакет, и вторым блокирующим механизмом, останавливающим дозатор, если при проверке щупом будет выявлено, что в форме нет пустого пакета для наполнения его продуктом.

Производительность автомата по расфасовке и упаковке творожных сырков составляет при работе на первой скорости 42 шт/мин., на второй - 48 шт/мин. Габаритные размеры автомата (в мм): длина - 2335, ширина - 1690, высота - 1920. Вес автомата - 1875 кг.

Аналогичный по конструкции автомат типа ОЗА применяется для расфасовки и упаковки плавленого сыра в пакеты из алюминиевой фольги с образованием брикетов весом 100 г. Размер брикетов 71х52х26 мм. Фольга применяется марки ФГ толщиной 0,014 мм.

Автомат типа ОЗА работает так. Массу плавленого сыра температурой около 70° загружают в бункер. Из подаваемой с рулона ленты фольги штампом вырезается заготовка для пакета. Затем механизмом наносится на этикетку (размером 60х40 мм) клей и этикетка наклеивается на заготовку пакета. Формование пакета, дозирование и наполнение его сырной массой и заделка пакета выполняются так же, как в автомате типа ОЗК.

Автомат типа ОЗА приводится в движение от электродвигателя мощностью 1,7 квт. Производительность автомата 42-48 шт/мин.

Габаритные размеры автомата (в мм): длина - 2450, ширина - 1835, высота - 1920. Вес автомата - 2000 кг.

CSS Menu by OpenCube