ПЕРЕРАБОТКА СЫПУЧИХ МАТЕРИАЛОВ В. МАШИНАХ БАРАБАННОГО ТИПА

КАЧЕСТВЕППЫП АПАЛПЗ ПРОЦЕССА СУШКП

Для обеспечения равномерного контакта сыпучего материала с газом в конвективных барабанных сушилках используются различные внутренние устройства. Основные типы этих устройств показаны на рис. 7.1.

|

|

Рис. 7.1. Схемы иасадок различных типов

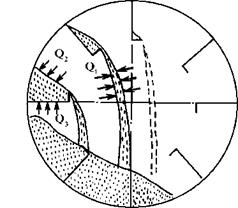

Михайлов Н. М. [2], рассматривая процесс теплообмена в барабанных сушилках, выделяет следующие пути передачи тепла обрабатываемому материалу (рис. 7.2):

1) в результате непосредственного соприкосновения газов с материалом путем конвекции и лучеиспускания:

а) через поверхность падающих с лопастей частиц (СЮ;

б) через наружную поверхность материала, находящегося на лопастях и в завале (СЮ;

2) путем теплопроводности (СЮ в результате соприкосновения материала с более нагретыми деталями внутренних устройств и обечайкой барабана.

Отмечается, что количество тепла, переданного материалу во время осыпания, составляет примерно 70 % всего теплового потока в барабанной сушилке. Гидродинамика процесса, протекающего в сушилке, очень сложна: время пребывания частиц в сушилке неодинаково, скоростные потоки газа по сечению неравномерны, температурные поля также неравномерны, кроме продольного движения газа наблюдается и поперечное вследствие захвата газа частицами, падающими с лопастей. Поэтому при работе барабанных сушилок в основном пользуются так называемыми объемными коэффициентами [1, 3, 4]. По предложению Н. М. Михайлова [2], суммарный объемный коэффициент теплообмена равен:

(Ху — 0Cj/T0Cj/T0Cj/, (7.1)

где a'v - коэффициент, учитывающий передачу тепла при падении частиц с лопастей; av - коэффициент, учитывающий передачу тепла через наружную поверхность материала на лопастях и в завале; а у - коэффициент, учитывающий передачу тепла теплопроводностью.

|

Рис. 7.2. Схема передачи теила к частицам материала Обычно величиной коэффициента amv ввиду его малости можно пренебречь. Коэффициент а у равен [1]: |

(7.2)

![]()

![]()

![]() где aF - коэффициент теплообмена между газом и открытой поверхностью материала; F"p - суммарная поверхность открытой части материала, находящегося на лопастях и в завале; И - объем барабана.

где aF - коэффициент теплообмена между газом и открытой поверхностью материала; F"p - суммарная поверхность открытой части материала, находящегося на лопастях и в завале; И - объем барабана.

Для расчета процесса теплообмена при падении частиц с лопастей необходимо знать суммарную поверхность частиц, находящихся во взвешенном состоянии. Эта поверхность зависит от скорости осыпания материала и времени падения частиц с лопастей т/ф), т. е. от высоты падения /?,. Эти величины зависят от положения лопасти, которое можно характеризовать углом ф (см. рис. 7.2). В первом при-

Коэффициент а'у равен [1]:

![]() (7.3)

(7.3)

где vH - кажущаяся плотность материала.

Суммарный объемный коэффициент теплообмена равен [1]:

где Nii" - критерий Нуссельта для теплообмена газа с поверхностью материала на лопастях; Nu' - критерий Нуссельта для теплообмена газа с шарообразной частицей.

Ввиду значительного различия между величинами расчетной и действительной поверхности в выражении для a'v вводят поправку а [1, 2], которая определяется из опытов:

где аэу - экспериментальная величина объемного коэффициента теплообмена; a'v - расчетный коэффициент теплообмена к поверхности материала в завале и на лопастях; a'v - расчетный коэффициент теплообмена.

Из-за сложности описания процесса теплообмена на разных стадиях движения сыпучего материала предлагается упрощенный метод расчета [3], основанный на результатах исследования Н. М. Михайлова. Согласно этому методу, необходимый объем барабана определяется по следующей формуле:

![]() (7.6)

(7.6)

где щух м - производительность по сухому материалу; t— время пребывания материала в барабане; є - коэффициент заполнения барабана материалом; рсух. м - плотность сухого материала.

По данным [3], коэффициент заполнения при лопастной насадке составляет 0,10.. .0,12, при крестообразной или квадратной-0,20...0,30 (см. рис. 7.1).

Объем барабана и испарительная способность связаны зависимостью [3]:

(7.7)

где щ, — испарительная способность; - испарительная способность, отнесенная к единице объема барабана.

Испарительная способность на единицу объема барабана (напряжение объема барабана по испаренной влаге [1]) зависит от многих факторов, в том числе от температуры газа и материала, их влаго - содержания, диаметра барабана, коэффициента его заполнения, размера частиц, и может быть определена по следующей формуле [3]:

- К,

где а" - коэффициент теплопередачи, отнесенный к единице объема барабана; vB, вх, vB, вых - температура сушильного агента на входе в барабан и выходе из него; vM, вх, vM, вых - температура материала на входе и выходе; г - теплота испарения воды; Ср - теплоемкость сушильного агента.

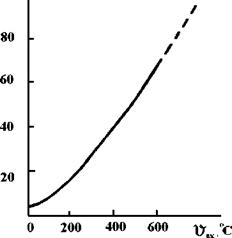

На рис. 7.3 - 7.5 показаны зависимости среднего объемного коэффициента теплопередачи а" и объемной испарительной способности л%. от различных режимных параметров [3]. Как видно из графиков, решающее влияние на процесс испарения влаги (рис. 7.5) оказывает температура сушильного агента на входе в барабан. Для определения среднего времени (мин) пребывания материала в барабане предлагается следующая формула [3]:

![]() 120рме их-и2 щк 2 +щ+и2

120рме их-и2 щк 2 +щ+и2

|

где рм - насыпная плотность материала; гд, щ - начальное и конечное влагосодержание материала.

|

б) б)

|

Скорость сушки можно определить по следующим формулам [3]: в первом периоде

где щ - скорость сушки в первый период; ос - коэффициент теплопередачи; А - площадь поверхности частиц; тсух м - масса сухого вещества частиц; кв - vu - температурный напор в первом периоде, соответствующий психрометрической разности температур;

во втором периоде:

- для материала в форме пластин

«п =-тту4«(0-«р]; (7.11)

4 S

— для материала в виде стержней

Фі = -т^4«(0-«Р], (7.12)

2d

где «п - скорость сушки во второй период; Sad - толщина пластины и диаметр стержня; u(t) - текущее влагосодержание; ир - равновесное влагосодержание; D - коэффициент диффузии, который рассчитывается по формуле D= Ditch 1 (Д) - коэффициент диффузии при 0 °С; b - константа, К t - температура, К).

Влияние размера частиц учитывается и в (7.10), поскольку величина А1тсух. м зависит от размера частиц.

Используя зависимости (7.1) - (7.12), можно выполнить тепловой расчет, но они не учитывают влияние параметров барабана на интенсивность процесса сушки и поэтому не позволяют оптимизировать конструкцию.