ПЕРЕРАБОТКА СЫПУЧИХ МАТЕРИАЛОВ В. МАШИНАХ БАРАБАННОГО ТИПА

ПРПГОТОВЛЕППЕ СМЕСП ПЗ ПЕСКОЛЬКПХ КОМПОПЕПТОВ, СКЛОППЫХ К СЕГРЕГАЦПП

При организации процесса смешивания сыпучих материалов возможны два диаметрально противоположных направления: 1) максимальное детерминирование; 2) максимальная стохастичность. Первое направление, которое в основном реализуется в циркуляционных смесителях, предпочтительнее, поскольку позволяет в большей степени управлять процессом и прогнозировать качество готовой смеси.

Циркуляционные смесители широко используются в различных отраслях народного хозяйства, в том числе и в химической промышленности, для смешивания порошкообразных и мелкозернистых сыпучих материалов. Характерной особенностью данных смесителей является движение (циркуляция) основного потока смешиваемого материала по замкнутому контуру [3]. К циркуляционным смесителям

можно отнести иланетарно-шнековые, центробежные, лопастные, вибрационные, барабанные и т. п. [3,

4].

Наиболее остро в настоящее время стоит проблема приготовления высококачественных смесей из компонентов, частицы которых отличаются по размерам и плотностям. Сложность реализации данной технологической операции заключается в том, что одновременно с процессом смешивания идет процесс сегрегации, приводящий к разделению смеси на отдельные компоненты. Наиболее наглядно протекание этих двух противоположных процессов можно наблюдать на примере приготовления двухкомпонентной смеси в барабанном смесителе периодического действия.

|

|

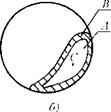

Рассмотрим поперечное сечение горизонтального гладкого вращающегося барабана. При вращении барабана сыпучий материал движется по замкнутому циркуляционному контуру. Пусть необходимо приготовить смесь из компонентов А и Д причем диаметр частиц сіл > бв. Из практики известно, что после длительного смешивания таких компонентов мелкие частицы коицентрпруются в окрестностях центра циркуляции материала - точки С (рис. 4.12, а), образуя так называемое ядро сегрегации. Следует особо отметить, что такое состояние системы является устойчивым, т. е. сколько бы мы ни продолжали смешивать компоненты, ядро сегрегации не разрушается. Таким образом, каким бы ни было первоначальное распределение компонентов Ти5в поперечном сечении барабана, после определениого времени смешивания система обязательно достигнет устойчивого состояния, показанного на рис. 4.12, а. Если первоначально распределить компоненты А и Д как показано на рис. 4.12, б, то по пути к состоянию 4.12, а система пройдет состояние, при котором компоненты будут образовывать однородную смесь.

Рпс. 4.12. Распределеппе компопептов, отличающихся диаметрами частиц,

в поперечпом сечеппп барабапа

Приведенные в разд. 4.2 модели процесса смешивания сыпучего материала в поперечном сечении вращающегося барабана учитывают специфику движения частиц материала в гладком вращающемся барабане, а именно наличие поднимающегося и скатывающегося слоев, проскальзывание одних движущихся подслоев относительно других и т. п. Сравнение результатов расчетов ЭВМ коэффициента неоднородности с экспериментальными данными показало, что данные модели позволяют описать не только процесс смешивания, но и процесс сегрегации. На рис. 4.13 показана характерная кривая изменения коэффициента неоднородности во времени для смеси из двух компонентов, у которых частицы отличаются по плотности в два раза.

Коэффициент неоднородности (вариации) определялся по общепринятой зависимости [3].

Пусть, например, коэффициент неоднородности готовой смеси должен быть не более 10 %. В этом случае на графике можно выделить три участка. На участке I (рис. 4.13) смесь находится в неустойчивом неоднородном состоянии, на участке II - в неустойчивом однородном состоянии. Критерием признания неоднородности или однородности смеси является верхняя граница коэффициента неоднородности, которая определяется требованиями к качеству готового продукта процесса смешения. На участке III смесь находится в устойчивом неоднородном состоянии. Промежуток между участками II и III является переходным периодом.

Аналогичные характерные зависимости коэффициента неоднородности от времени смешивания были получены для компонентов, отличающихся диаметром частиц. Экспериментальные исследования проводились на лабораторной установке с диаметром барабана 0,25 м и 0,6 м. Угловая скорость вращения барабана изменялась в диапазоне 0,1...0,5 от критической. Следует отметить, что чем больше отличаются частицы компонентов по размерам и плотностям, тем за меньшее время система приходит в однородное состояние, т. е. тем круче кривая на участке I (см. рис. 4.13).

|

Результаты проведенных исследований показывают, что, изменяя регламент загрузки, т. е. последовательность, место и время подачи отдельных компонентов в циркуляционный смеситель, можно влиять не только на интенсивность процесса смешивания, но и на качество готовой смеси. Таким образом, имеется возможность оптимизировать процесс смешивания компонентов, склонных к сегрегации, во- первых, за счет рациональной загрузки компонентов в смеситель и во-вторых, за счет поиска таких сочетаний режимных и геометрических параметров смесителя, при которых будут минимальны затраты на приготовление единицы готовой смеси.

Первая задача может быть решена загрузкой компонента, имеющего меньший диаметр частиц или большую их плотность, в те зоны смесителя, из которых при движении частиц этого компонента к центру циркуляции состояние системы будет изменяться таким образом, что обязательно достигнет однородного состояния. Пример такой рациональной загрузки показан на рис. 4.12, б. Вторая задача может быть решена при использовании алгоритмов расчета на ЭВМ процесса смешивания, основанного на моделях, предложенных в разд. 4.2.

Барабанные смесители могут быть успешно использованы при периодическом и непрерывном смешивании трех и более компонентов, склонных к сегрегации. Предложены способы [44, 45], реализация которых требует минимальной реконструкции существующего оборудования, но обеспечивающие высокопроизводительное и качественное приготовление многокомпонентных смесей из материалов, существенно отличающихся размерами частиц и их плотностью.