ПЕРЕРАБОТКА СЫПУЧИХ МАТЕРИАЛОВ В. МАШИНАХ БАРАБАННОГО ТИПА

КАЧЕСТВЕППЫЙ АПАЛПЗ ПРОЦЕССА СМЕШПВАПИЯ

Процесс смешивания следует рассматривать как сложную физико-механическую систему (ФМС). Стратегия комплексного системного анализа процесса смешивания предполагает на первом этапе качественный анализ ФМС [4]. При этом выделяются два уровня иерархии физико-механических эффектов и явлений, имеющих место при протекании процесса смешивания сыпучих материалов: 1) совокупность физико-механических явлений в локальном объеме (микроуровень); 2) то же в объеме всего аппарата (макроуровень). Под локальным в данном случае понимается некоторый элементарный объем, в котором содержится достаточно много частиц дисперсных фаз. Структурная схема эффектов первого уровня иерархии ФМС для совмещенного процесса смешивание - измельчение подробно рассмотрена в работе [4], и она может быть использована при анализе процесса смешивания после внесения соответствующих упрощений. Остановимся более подробно на анализе второго уровня иерархии с учетом специфики барабанных смесителей.

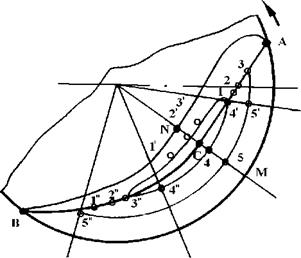

Рассмотрим поперечное сечение вращающегося барабана, частично заполненного сыпучим материалом (рис. 4.1). Можно считать [5], что смешивание материала в поперечном сечении барабана происходит за счет перемещения частиц в радиальном и угловом направлениях. Перемещение в радиальном направлении происходит в основном за счет того, что толщина скатывающегося слоя (отрезок CN) меньше толщины поднимающегося слоя (отрезок СМ), и поэтому несколько частиц (1, 2, 3), находящихся на разных радиусах в поднимающемся слое, попадают в один скатывающийся подслой (1', 2', 3'). При повторном попадании в поднимающийся слой частицы могут изменить свое взаимное расположение на 1", 2", 3". Очевидно, что чем больше отношение СМ к CN, тем существеннее частица может изменить свое положение за один оборот вокруг центра циркуляции.

Угловое смещение частиц происходит за счет того, что частицы 4, 5, первоначально находящиеся в одном радиальном сечении поднимающегося слоя, не одновременно переходят в скатывающийся слой (положение 4', 5'), в результате чего после скатывания они попадают в разные радиальные сечения поднимающегося слоя (4", 5"). В скатывающемся слое реализуются одновременно оба механизма смешивания, поэтому они могут как усиливать друг друга, так и ослаблять. Кроме этого, при движении в скатывающемся слое частицы соударяются друг о друга и их траектории изменяются. Поскольку соударения имеют случайный характер, то и изменения траекторий также случайны. Таким образом, процесс смешивания сыпучих материалов в поперечном сечении барабана следует рассматривать как де- терминированно-стохастический.

|

Рис. 4.1. Схема движепия частиц сыпучего материала в поперечпом сечепии гладкого вращающегося барабапа Если частицы смешиваемых компонентов отличаются по размерам или удельной плотности, то в результате длительного вращения барабана более мелкие или тяжелые частицы сконцентрируются вокруг центра циркуляции (см. рис. 4.1, точка С), независимо от того, как первоначально были загружены |

компоненты, т. е. произойдет сегрегация частиц по размерам или по удельным плотностям материалов, из которых они состоят. Это происходит потому, что при движении в скатывающемся слое мелкие или тяжелые частицы "проваливаются" или "тонут" в зазоры между нижележащими частицами, тем более, что в скатывающемся слое материал разрыхляется, как отмечалось в главе 2. Аналогичная сегрегация происходит в сушилках, где влажные, а следовательно, более тяжелые частицы образуют ядро вокруг центра циркуляции [6]. Таким образом, для более тяжелых и более мелких частиц вероятность перехода в подслой, находящийся ближе к центру циркуляции, будет больше вероятности перехода в подслой, находящийся ближе к обечайке барабана.

Если частицы отличаются только по цвету, то процесс смешивания носит чисто стохастический характер. Движущая сила процесса отсутствует, так как вероятность перехода из одного подслоя в другой не зависит от концентрации компонентов в этих подслоях. Иначе обстоит дело, когда компоненты отличаются друг от друга, например, размерами частиц. В этом случае, чем меньше концентрация мелкой фракции в подслоях, находящихся ближе к центру циркуляции, тем больше вероятность перехода мелких частиц в эти подслои из подслоев, прилежащих к обечайке барабана. Исходя из этого, целесообразно в первую очередь рассматривать процесс сегрегации, поскольку именно ему присуща движущая сила процесса, а смешивание компонентов рассматривать как результат сегрегации.

Учитывая, что при качественном анализе структуры процесса смешения, формализуемого как сложная ФМС, выделяются два аспекта: смысловой и математический [4]. В рамках математического аспекта проведем качественный анализ математических подходов, которые могут быть положены в основу описания процесса смешивания сыпучих материалов в барабанных смесителях. Для описания процесса смешивания сыпучих материалов наиболее часто используют диффузионную и ячеечную математические модели.

Диффузионная модель [7] соответствует потоку с поршневым движением материала при наличии продольного и поперечного перемешивания частиц. Основное уравнение имеет вид:

dC dC - d С Dr d dC

— = -v------------ Dl—^ +--------------- (R—),

dt dx dx R dR dR

где С — концентрация ключевого компонента; t - время; v - линейная скорость потока; х - координата вдоль потока; Dl и Dr - коэффициенты продольного и поперечного перемешивания (аналоги коэффициентов диффузии); R - радиус поперечного сечения потока.

Основной недостаток данного подхода заключается в сложности решения уравнения двухпараметрической диффузионной модели и необходимости экспериментального определения значений Dl и Dr на опытных установках.

Сущность второго подхода заключается в том, что процесс смешивания представляется как результат перераспределения частиц при их движении в потоке материала через систему цепочек, составленных из ячеек идеального смешивания и образующих циркуляционный контур смесителя. Данный подход подробно рассмотрен в работе [8]. Используя его, можно составлять уравнения для расчета конечной концентрации циркуляционного контура практически с любым соединением зон, но для многоконтурных схем конечные выражения для концентраций, преобразованных по Лапласу, получаются сложными, возникают затруднения обратного их преобразования в оригиналы и расчета истинных значений концентраций.

При построении математического описания на втором уровне иерархической структуры ФМС с учетом закономерностей, имеющих место не в локальном объеме аппарата, а во всем его рабочем пространстве, наиболее эффективным является математический аппарат случайных марковских процессов [8-10].

Как известно [11], марковские процессы подразделяют на три вида: 1) дискретные в пространстве и во времени; 2) дискретные в пространстве и непрерывные во времени; 3) непрерывные в пространстве и во времени.

Для случая барабанного смесителя, учитывая, что одновременно не весь материал участвует в процессе смешивания, а только тот, который находится в данный момент времени в скатывающемся слое, представляется достаточно обоснованным использовать наиболее простой первый вид марковских процессов.

Пусть поднимающийся и скатывающийся слои состоят из п подслоев равной объемной производительности, а каждый подслой - из Nj элементарных объемов V(i - номер подслоя, 1 < і < іі). Принимаем, что за один оборот вокруг центра циркуляции частица может перейти только в близлежащий "верх-

ний" или "нижний" элементарный объем. Именно за счет этих переходов осуществляется перемещение частиц в радиальном направлении. Угловое смещение происходит за счет того, что число элементарных объемов в каждом подслое различно, и слои "проскальзывают" один относительно другого. Следует отметить, что проскальзывание происходит только при скатывании, равно как и переход из одного элементарного объема в другой.

В соответствии с изложенным разделим сынучий материал на подслои и элементарные объемы (рис. 4.2). Нумерацию подслоев начнем от обечайки барабана, а нумерацию элементарных объемов - от линии АС в направлении, противоположном вращению барабана.

Пусть система состоит из к элементарных объемов. Состояние системы после m-го перехода определим вектором состояния Б(т). Координаты вектора есть вероятность нахождения ключевого компонента в элементарном объеме после т-го перехода. Вектор можно определить, используя соотношения

![]() Е() = Е(())Р]: Е(2)=Е()Р2:

Е() = Е(())Р]: Е(2)=Е()Р2:

Е(т)= Е(т-)Рпг

|

где ДО) - вектор начального состояния системы, координаты которого равны вероятностям нахождения ключевого компонента (при т = 0) в 1-м, 2-м и т. д. элементарных объемах; Рт - матрица переходных вероятностей, соответствующих /77-му переходу. За один переход будем считать такое положение системы, при котором линию АС пересекут по одному элементарному объему каждого подслоя.

Д Ді Дз ■■■Дк

Ді Дз Дз •••Дк

(4.2)

Ді Дг2 ДгЗ —Ркк

где Рп, P:j - вероятности того, что за один переход частица ключевого компонента останется в 7-м объеме и перейдет из 7-го объема в j-й; /и j - номера объемов при единой нумерации.

Для удобства использования матриц введена единая нумерация объемов. В первом подслое нумерация идет от 1 до N, во втором - от (TVl + 1) до (TVl + ЛД и т. д. Объем (3 подслоя ос будет иметь номер

Ща ■

Для нахождения матрицы Рт необходимо определить отдельные ее элементы. Если количество подслоев п, то при одном переходе будет происходить обмен частицами ключевого компонента между п элементарными объемами. Возможны три варианта: 1) частица осталась в своем элементарном объеме; 2) частица перешла в соседний объем вышележащего подслоя; 3) частица перешла в соседний объем нижележащего подслоя. Исключение составляют первый подслой, для частиц которого возможны только варианты 1-й, 2-й, и последний - варианты 1-й и 3-й.

Таким образом, в матрице Рт{к - п) + (3п - 2) элементов будут отличны от нуля. Из них численное значение (к - п), равное единице, соответствует числу объемов, не участвующих в обмене частицами во время данного перехода. Численные значения (3 п - 2) элементов могут находиться в диапазоне от 0 до 1. Это касается вероятностей Ри, Р1} для объемов, участвующих в обмене частицами ключевого компонента при данном переходе. Номера элементарных объемов, участвующих в процессе обмена частицами при данном переходе, определяются по выражению

![]() ОС-1

ОС-1

![]()

![]() =YuNi +

=YuNi +

1= 1

где и* - номер объема подслоя ос, участвующего в процессе смешения при переходе т; Na - количество объемов в подслое; выражение "entier" означает, что берется целая часть от числа, находящегося в круглых скобках.

Если частицы не отличаются друг от друга размерами, формой и удельными плотностями, т. е. компоненты не склонны к сегрегации, то вероятности перехода частиц ключевого компонента в вышележащие и. нижележащие элементарные объемы равны, т. е.

Р, , = Р,, = Рп ; (4.5)

Ри = -2Рт. (4.6)

Если в качестве ключевого компонента принять частицы меньшего размера, то вероятность перехода частиц ключевого компонента в элементарные объемы, находящиеся ближе к обечайке, т. е. при j< і’ равна нулю, а вероятность перехода частиц в объемы, находящиеся ближе к центру циркуляции, т. е. при j > /’ можно определить по следующей формуле:

Рц = РъЪ-С^, (4.7)

где Рт - постоянный коэффициент, который определяется при идентификации параметров математической модели реальному процессу, равный вероятности перехода частиц ключевого компонента в элементарный объем, находящийся ближе к центру циркуляции при нулевой концентрации в нем ключевого компонента; С} - концентрация ключевого компонента в /-м элементарном объеме после перехода т

- 1.

Когда концентрация ключевого компонента в j-м элементарном объеме равна единице, обмен частицами не приводит к изменению концентраций в объемах і и j. Именно поэтому в формулу (4.7) введен сомножитель (l - С t

Механизм процесса смешивания поясним на конкретном примере. Пусть циркуляционный контур состоит из четырех подслоев и количество элементарных объемов в каждом подслое N = 5; N2 = 4; =

3; N2 = 2. Представим циркуляционный контур в развернутом виде (рис. 4.3). Введем единую нумерацию объемов. Пусть в начальный момент времени, т. е. при т = О, С= С2 = Cj, = 1, а в остальных объемах ключевой компонент отсутствует. При т = 1 в зону смешивания перейдут первые объемы каждого подслоя, т. е. при единой нумерации это объемы 1, 6, 10, 13 (рис. 4.3, а). Именно между этими объемами на первом переходе произойдет обмен частицами. Поскольку ключевой компонент находился только в первом объеме, то после первого перехода

Рис. 4.3. Схема распределепия ключевого компопепта в элемептарпых объемах

частицы ключевого компонента будут присутствовать и в объеме 6 (рис. 4.3, б). При т = 2 в зону смешивания выйдут объемы 2, 7, 11, 14 (рис. 4.3, б), и ключевой компонент перейдет в объем 7. Таким образом, осуществляется радиальное перемещение частиц, т. е. радиальное смешивание компонентов. На третьем переходе произойдет проскальзывание четвертого подслоя относительно третьего, и объем 13 будет обмениваться частицами с объемом 12, т. е. осуществится угловое перемещение частиц (рис. 4.3, в). На рисунке 4.3, .гпоказано состояние системы на десятом переходе.

Для выяснения механизма осевого смешивания сыпучих материалов разделим барабан по длине на участки с шириной, соизмеримой с размерами смешиваемых частиц. Рассмотрим движение отдельной частицы на /-м участке. При движении в поднимающемся слое частица неподвижна относительно обечайки барабана и осевого перемещения, следовательно, и смешивания не происходит. В скатывающемся слое частица соударяется с другими частицами, в результате чего траектория ее движения будет не прямолинейной, и она может перейти на соседние участки У - 1 или /'+ 1. За один цикл движения в скатывающемся слое частица может переместиться на несколько участков, но может и остаться на первоначальном участке. В общем случае можно сказать, что чем больше длина пути частицы в скатывающемся слое, тем вероятнее большее отклонение частицы от первоначального состояния.

Следует отметить, что осевое смешивание в барабанных смесителях периодического действия осуществляется значительно медленнее, чем радиальное. Осевое смешивание играет большую роль для смесителей непрерывного действия, поскольку именно от интенсивности осевого смешивания во многом зависит сглаживающая способность смесителя, а следовательно, требования к дозаторам исходных компонентов и в конечном счете качество готовой смеси.