Прессы, таблетмашины, экструдеры, формователи

Прессы. Первые установки для прессования порошковых материалов предназначались в основном для угольной промышленности [67]. В 1967 г. НИИхиммаш разработал опытно-промышленный валковый пресс для получения гранулированного сульфата аммония методом уплотнения.

Пресс состоит из бункера и двух валков диаметром 0,520 м, установленных в опорных корпусах подшипников. Каждая опора валка установлена на парс двухрядных радиально-сферических подшипников с лабиринтными уплотнениями. Для предотвращения поломки валков в процессе работы из - за попадания металлических включений и других посторонних предметов корпуса подшипников валков могут перемещаться по рамс валкового пресса. Регулирование или изменение зазора между валками осуществляется с помощью металлических прокладок, устанавливаемых между корпусами подшипников.

Давление на валки передается с помощью гидроцилиндров одностороннего действия: на каждый корпус подшипников но два гидроцилиндра. Валковый пресс и его привод смонтированы на отдельных рамах. Пресс оснащен гидравлической системой для создания необходимого усилия на плунжерах гидроцилиндров. В случае превышения рабочего давления в гидросистеме срабатывает предохранительный клапан, который снабжен регулировочным винтом для настройки на заданное давление.

Ниже приведена техническая характеристика валкового пресса:

Производительность по прессовке, т/ч 9

Ширина валка, м 0,45

Диаметр валка, м 0,52

Частота вращения валка, мин-1 30—39

Усилие прессования на валках, МН (тс) 2,0 (200)

Толщина ленты после пресса, мм 2—6

Мощность привода валков, кВт ПО

Давление в гидросистеме, МПа:

максимальное 30,0

рабочее 25,0

В процессе эксплуатации опытно-промышленного валкового пресса был выявлен ряд недостатков конструкции, а именно: низкая производительность, большие технологические просыни порошкообразного материала нз-за отсутствия торцевых уплотнений в приемном бункере, а также недостаточная надежность четырехрядных конических роликоподшипников.

В 1969 г. НИИхиммаш разработал эскизные проекты валковых прессов производительностью по прессовке 25 и 35 т/ч с диаметром валков соответственно 0,82 и 0,92 м. По конструкции эти валковые прессы не отличаются принципиально друг от друга.

Пресс представляет собой машину с одной парой валков, установленных в литой станине на сферических роликоподшипниках, корпусы которых удерживаются сверху траверсами. Приводы валков раздельны и оснащены каждый асинхронным двигателем 10-.104-6М (У =200 кВт, и=980 об/мин) с клиноременной передачей. Вращение на валки передается зубчатыми муфтами илн универсальными шпинделями. Гидравлическая система валковых прессов выполнена в виде самостоятельного узла. Давление в гидросистеме достигает 32,0 МПа.

Сравнительные технические показатели валковых прессов приведены ниже:

Диаметр валков, м Длина валка, м: общая рабочая

Диаметр валков, м Длина валка, м: общая рабочая

Суммарная мощность приводов, кВт Производительность (по прессовке), т/ч Габаритные размеры, м: длина ширина высота

Частота вращения валка, мин~' Линейная скорость, м/с Усилие на валке, МН (тс)

Масса установки (с приводами), т

К недостаткам валковых прессов, разработанных НИИхим - машем, следует отнести сравнительно низкую производительность, а также большое количество просыпи, обусловленное конструкцией приемного бункера.

Создание рациональной конструкции бункера имеет большое значение как для снижения отходов, так н для обеспечения возможности изготовления прессованных материалов с различными свойствами. Одно из требований к конструкции бункерных устройств заключается в том, чтобы при изменении расстояния между валками не образовывались боковые зазоры, в которые просыпается порошок.

Бункерное устройство отечественных валковых прессов устанавливают над валками, оно состоит из двух боковых стенок и двух перегородок, зажатых между ними. Боковые стенки имеют в нижней части фасонную вырезку радиусом, соответствующим радиусу валка. При работе пресса нижняя часть боковых стенок быстро изнашивалась с образованием зазора и, как следствие, с увеличением количества просыпающегося порошка.

Фирма «Сают— Конрер» (Франция) выпускает прессы для установок по переработке хлорида калия, фосфатов, фосфорнокалийных удобрений на основе томасшлаков и других порошкообразных удобрений. Эти установки отличаются высокой производительностью: 50—80 т/ч брикетов или 12—40 т/ч гранул (в зависимости от требуемого гранулометрического состава готового продукта). В зависимости от развиваемого усилия различаются прессы: низкого (15 кН/см, т. е. 1,5 тс/см), среднего (40—50 кН/см, т. е. 4—5 т/см) и высокого (до 200 кН/см, т. е. 20 тс/см) давления.

Валковым пресс фирмы «Сают—Конрер» состоит из двух формующих валков. Вцпускаются прессы двух типов: первый — с коваными валками, на которые устанавливают бандажи с ячейками (эти валки обладают большой жесткостью и прочностью и используются для прессов высокого давления); второй — с коваными валками меньшего диаметра, с полыми ребристыми отливками, на которых крепят бандажи. Эти валки устанавливают на прессах низкого давления. Для изготовления бандажей используют кованые стали различного химического состава. Форма ячеек в бандажах определяется физико-механическими и физико-химическими свойствами прессуемого материала.

Формующие валки устанавливают на выполненные из специальной бронзы вкладыши с внутренней циркуляцией воды для охлаждения или на двухрядные самоустанавливающиеся роликоподшипники тяжелой серии. В последнем случае можно прессовать порошки при очень высоких нагрузках.

Один из формующих валков установлен в подшипниковых узлах таким образом, что перемещение его но горизонтальной оси при вращении исключается. Другой же формующий валок имеет возможность перемещаться по своей оси. Этот валок поджимается гидравлическими цилиндрами, соединенными с насосом. Гидравлическая система может включать один илн несколько гидроаккумуляторов, обеспечивающих постоянное давление при работе пресса. Формующие валки, подшипниковые узлы и гидравлическую систему располагают в станине. В приемном бункере монтируют различной конструкции распределители материала.

На отечественных заводах по производству гранулированного хлорида калия используют в основном прессы, поставляемые фирмой «Цемаг» (Германия). Ниже приводятся их основные технические показатели:

Размеры валков, м;

диаметр 1,00

длина 1,25

Максимальное усилие прессования, МН (тс) 5,0 (500)

Скорость вращения, м/с 1,3

Мощность привода, кВт 2>(200

Пресс включает два валка из кованой стали, установленных на подшипниках, гидравлические цилиндры для перемещения одного из валков, приемный бункер.

Фирма «Гумбольдт» (Германия) выпускает оборудование для получения брикетов и гранулированных продуктов нз угля, соли, руды, оксида алюминия и других порошкообразных материалов. В зависимости от производительности и требуемых физико-механических свойств готового продукта фирма изготовляет прессы с гладкими и ячейковыми валками.

Ниже приводятся основные технические характеристики

пресса с гладкими валками, используемого в производстве фосфорно-калийных удобрений на Кедайнском химическом заводе:

Размеры валка, м:

диаметр 0,9

длина 1,2

Скорость вращения валков, м/с 0,8

Мощность привода, кВт 2X200

Фирма «Гумбольдт» предлагает уплотнители с ячейковыми вальцами для прессования любого порошкообразного материала, включая пыль из систем пылеулавливания. Выпускаемые вальцевые уплотнители отличаются только основными габаритными размерами, массой и соответственно мощностью привода. Они состоят из двух формующих валков, приемного бункера и гидросистемы, установленных на станине. Электродвигатель с редуктором монтируется на отдельной раме.

Один из валков занимает фиксированное положение и опирается нд подшипники в корпусе прямоугольной формы, устанавливаемые с одной стороны станины на специальных направляющих. Второй валок при работе пресса может перемещаться.

В зависимости от производительности валки могут быть оснащены одним или двумя барабанами, на которых отдельные сегменты закрепляются болтами. Такую конструкцию вальцев целесообразно использовать при обработке высокоабразивных материалов, так как при износе сегменты легко заменить. Сегменты могут иметь различную форму и размеры. Объем выпускаемых брикетов — от 0,005 до 0,2 м3. В случае необходимости вальцы можно охлаждать или нагревать. Давление прессования и регулирование зазора между вальцами обеспечиваются гидропневматической системой.

Анализируя описанные конструкции, следует отметить, что основным недостатком уплотнителей с ячейковыми валками является низкая эффективность при прессовании адгезионноактивных материалов, а вальцевые уплотнители с гладкими валками не рационально использовать для переработки тонкодисперсных порошковых материалов (с частицами диаметром менее 0,1 мм).

Таблетмашины. Таблетирование представляет собой процесс получения методом прессования изделий или полуфабрикатов в виде таблеток или брикетов из сыпучих или волокнистых материалов. Таблетирование широко распространено в медицинской и пищевой промышленности, в производстве керамических изделий и порошковой металлургии. Подробное изложение рекомендаций. по выбору параметров, условий таблетирования различных'химических продуктов, а также и оборудования для реализации процесса, приведено в работе [160]. Как отмечается в ней, для изготовления таблеток из сыпучих материалов используются роторные, кривошипные и гидравлические таблеточные машины.

Роторные и кривошипные таблеточные машины имеют механический или гидравлический привод исполнительных механизмов, выполняющих операции прессования и выталкивания таблеток.

Принцип действия роторных таблеточных машин сводится к следующему. Несколько комплектов пресс-инструмента расположены по периферии ротора. При его непрерывном вращении специальные толкатели с закрепленными в них пуансонами последовательно вступают во взаимодействие с неподвижными копирами и роликами, благодаря чему осуществляются необходимые перемещения этих органов. В определенных зонах в матрицы, установленные в роторе, вводится таблетируемый материал, а изготовленные таблетки выталкиваются из матриц и отбойной планкой направляются в сборник таблеток. Таким образом, в роторных таблеточных машинах непрерывное транспортное движение объекта обработки совмещается с выполнением операций технологического цикла. Благодаря этому роторные таблеточные машины имеют высокую производительность, что и обусловило их широкое использование для массового изготовления таблеток.

Ниже в качестве примера приведены технические характеристики роторных таблетмашин РТМ [160]:

|

Показатель |

РТМ-12 |

PTM-4J |

|

Усилие прессования, кН (тс) |

80 (8) |

60 (6) |

|

Диаметр таблетки, мм |

14 |

16 |

|

Число позиций |

12 |

41 |

|

Производительность, тыс. шт/ч |

23 |

209 |

|

Мощность двигателя, кВт |

2,2 |

4,0 |

|

Масса, кг |

822 |

1600 |

Кривошипные таблеточные машины имеют кривошипный или коленно-рычажной механизм. Кривошипные механизмы позволяют развивать весьма значительные усилия, вследствие чего эти таблеточные машины чаще всего применяются при прессовании изделий из металлических порошков.

При изготовлении крупных таблеток обычно используют гидравлические таблеточные машины. Они представляют собой гидравлические прессы колонного типа с горизонтальным расположением оси машины, с индивидуальным гидроприводом и автоматизированной системой загрузки-выгрузки. Использование гидравлического привода позволяет получать таблетки (брикеты) массой до нескольких килограммов при сравнительно малых габаритах машин.

Экструдеры. Предназначены для гранулирования пастообразных продуктов. В зависимости от способа формования гра-

|

/ — электродвигатель; 2 — редуктор; 3 — вал; 4 — корпус; 5 —

/ — электродвигатель; 2 — редуктор; 3 — вал; 4 — корпус; 5 —

фильерпаи решетка; 6 — протирочная головка; 7 — замковое

устройство; 8 — роторный нагнетатель; 9 — гильза; 10 —

шнек (Л—Л — увеличено)

нул (жгутов) различают шнековые и роторные экструдеры. На

рис. 9.43 представлена схема гранулятора ФШ 015К. ОГ [161].

При работе материал поступает в загрузочную зону экструдера, захватывается роторами запитывающего устройства 4 и подается в межвитковое пространство шнека. С помощью шнека 3 и протирочной головки 6 материал экструдируется через фильерную решетку 5. Как отмечается в работе [161], получаемые жгуты под действием собственного веса обламываются и надают на движущуюся ленту транспортера-раскладчика, за счет маятникового движения которого гранулы равномерно распределяются по ленте сушилки. Ниже приводится техническая характеристика гранулятора ФШ015КОГ:

Производительность, т/ч 0,5

Диаметр гранул, мм* 5

Диаметр шнека, м 0,15

Частота вращения шнека, с-1 0,32; 0,48

Мощность привода, кВт 7,5

Масса, т 1,3

* Длина гранул не регламентируется.

Одним из недостатков экструдеров является их низкая производительность. К числу неоспоримых преимуществ экструдеров относится только им присущая возможность реализации таких процессов гранулирования, в которых задаются особо жесткие требования к гранулам по геометрии, размерам и прочности. В частности, гранулы такой формы, как трубчатая и кольцевая можно получить только экструзией.

В процессе экструзии выдавливание материала через фильеру обеспечивает лишь первую стадию с получением жгутов-заготовок, которые далее должны быть разделены на гранулы.

|

Наиболее распространенным устройством. для резки жгутов является механический перьевой нож, устанавливаемый в виде съемного узла на корпусе экструдера или на специальных опорах [161]. Применяют также струны, сжатый воздух.

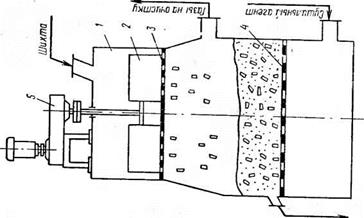

Формователи. Принцип работы формователей заключается в продавливании предварительно пластифицированного материала через формующую решетку вращающимися бегунами. На рис 9.44 представлена принципиальная схема установки для гранулирования катализаторных паст, сорбентов и других минеральных и органических продуктов методом формования, разработанная Пермским политехническим институтом [162].

Формующий гранулятор представляет собой обечайку с перфорированным днищем, иа котором смонтированы бегуны с приводом. Привод бегунов осуществляется от моторредуктора через центральный вал. Для конвективной обработки гранул автор разработки рекомендует использовать аппарат кипящего слоя с беспровальной решеткой. Ниже приводится техническая характеристика установки:

Производительность, т/ч 20

Выход гранул фракции 1—4 мм, % 90—95

Диаметр формующей решетки гранулятора, м 1,5

Сечение формующей решетки, % 27

Частота вращения вала, об/мии 20

Мощность привода гранулятора, кВт 20

Как указывают авторы разработки, благодаря совмещению в одной установке двух высоконнтенсивных процессов формования и конвективной обработки в псевдоожиженном слое, а также достижению равномерного гранулометрического состава получаемого продукта, установка отличается высокой удельной производительностью при низких капитальных вложениях на ее внедрение.

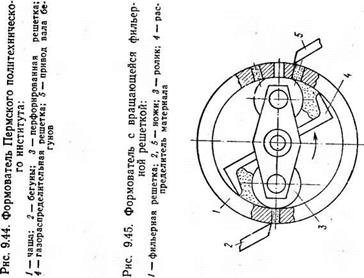

Дзержинским филиалом НИИхиммаша разработан ряд формователей роторного типа. На рис. 9.45 представлена схема формователя с вращающейся фильерной решеткой [161].

і

Внутри цилиндрической фильерной - решетки 1 расположены распределитель 4 и обойма с вращающимися роликами 3. В процессе формования исходный материал подают во внутреннюю полость вращающейся фильерной решетки, где он, попадая под ролики 3, продавливается через отверстия, после чего срезается ножами 2 и 5, прилегающими к наружной стороне решетки. Для восстановления в процессе эксплуатации необходимого зазора между валками и фильерной решеткой оси валков выполнены эксцентричными, что обеспечивает регулирование зазора их поворотом с последующей фиксацией.