Скоростные грануляторы

Установки для скоростного гранулирования в турболопаст - ных грануляторах имеют малые габариты, небольшую массу, высокую удельную производительность.

![]()

Различают три основных типа установок скоростного гранулирования. На установке одностадийного гранулирования исходные компоненты дозируют не-

Различают три основных типа установок скоростного гранулирования. На установке одностадийного гранулирования исходные компоненты дозируют не-

Рис. 9.7. Аммонизатор-гранулятор фирмы «Раума—Репола» (Финляндия):

/ — барабан; 2 — подъемное устройство; 3 —

скребковое устройство; 4 — распределитель ам-

миака

|

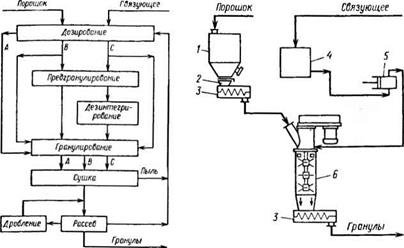

Г’ис. 9.8. Блок-схема получения гранул способом скоростного гранулирования Рис. 9.9. Принципиальная схема установки для гранулирования перборага натрия: / —бункер; г —вибратор; 3 — винтовые питатели; 4 — емкость; 5— насос-дозатор; 6 —- гранулятор |

посредственно в гранулятор, где проводят процесс при постоянных режимных параметрах. Установки этого типа характеризуют малой продолжительностью гранулирования, одновременным протеканием всех стадий скоростного гранулирования в одном аппарате. Установка двухстадийного гранулирования состоит из аппаратов предварительного гранулирования и гранулирования-кондиционирования, проводимых при различных режимных параметрах. Установка трехстадийного гранулирования включает дополнительную стадию — дезинтегрирование. Эта стадия в зависимости от необходимости может быть завершающей или промежуточной. Дезинтегрированием добиваются требуемого соотношения мелких и крупных гранул в готовом продукте.

На установках указанных типов скоростные грануляторы используют в комбинации с другими аппаратами для создания различных вариантов технологических схем (А—В) получения гранулированных продуктов (рис. 9.8).

В схеме А порошкообразные компоненты и связующие добавки без предварительной подготовки непрерывно или периодически дозируют непосредственно в турболопастной гранулятор. В схеме В исходный порошок и связующее непрерывно или периодически дозируют иа стадию предварительного гранулирования, также осуществляемую в скоростном турболопастном грануляторе. После интенсивного перемешивания полидисперсную массу гранул направляют на окончательное гранулирование-коидяционироваиие, в процессе которого дополнительно подают порошок и (или) связующее. На обеих стадиях возможно введение различных кондиционирующих добавок. Схе-

ма С отличается от схемы В наличием стадии дезинтегрирования между предварительным гранулированием н кондиционированием. Полученные одним из указанных способов гранулы требуемых размеров и формы направляют на дальнейшую обработку, которая может включать сушку, охлаждение, рассев и дробление (в случае ретурной схемы).

Для ряда продуктов — соды, моющих средств и их компонентов, синтетических смол и т. п. — размер гранул, удовлетворяющий требованиям потребителя или дальнейшей переработки, находится в пределах 0,1—3,0 мм. Гранулирование таких продуктов, не требующих длительной обработки, наиболее эффективно проводить в установках с вертикальным турболопаст - ным гранулятором непрерывного действия. Производительность грануляторов вертикального типа может достигать следующих значений [61]:

Диаметр гранулятора, м 0,150 0,250 0,335 0,400

Производительность, кг/ч 300—1000 700—3000 2500—8000 6000—30 000

Мощность привода, кВт 5—7 8—11 15—25 35—55

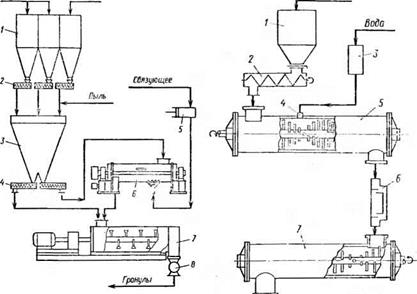

Ниже приведены принципиальные схемы установок для скоростного гранулирования некоторых материалов в турболопаст - ных грануляторах.

На рис. 9.9 изображена схема установки для гранулирования пербората натрия, разработанная Дзержинским филиалом ЛенНИИхиммаша. Скоростной турболопастной гранулятор представляет собой вертикальный цилиндр диаметром 150 мм, в котором размещен вал с лопастями, вращающийся с частотой 2000 мин-1 [окружная скорость движения торцов лопастей составляет (5,7 м/с)]. Специальные лопасти обеспечивают в зонах перемешивания изменение направления движения потока частиц, вследствие чего они движутся по спиралевидной траектории.

На рис. 9.10 представлена схема установки для гранулирования белкововитаминного концентрата (БВК) фирмы «Ешер — Висс» (ФРГ). В этой установке используют предгранулятор и скоростной гранулятор-конденсатор горизонтального типа фирмы «Лодиге» (ФРГ). Турболопастные аппараты этого типа характеризуются энергоемкостью 2—4 кВ^-ч/т и могут применяться как для установок небольшой производительности 150—200 кг/ч, так и для высокопроизводительных установок мощностью 30 т/ч.

В предгрануляторе материал обрабатывают перемешивающими лопастями в виде плужков при окружной скорости до 30 м/с, а в грануляторе - кондиционере, куда дополнительно подается часть порошка БВК,— прн 5 — 6 м/с. В таком режиме обработки происходит дезинтегрирование наиболее крупных частиц и равномерное распределение сухого порошка в массе гранулированного материала, что обеспечивает равномерный рост гранул и уменьшение их конечной влажности.

Американская фирма «И. М. Хубер корпорейшн» производит плотные гранулы каолниа с высокой насыпной плотностью и низким влагосодержа - нием на установке, изображенной на рис. 9.11. Предгранулятор и гранулятор-кондиционер представляют собой горизонтальные цилиндрические корпуса, внутри которых установлены валы с расположенными по винтовой линии кольцами. В предгрануляторе получают влажную массу полидиснерсных агломератов, которые разрушаются в дезинтеграторе фирмы «Мицропул». Попадая в гранулятор-кондиционер, усредненная по размерам масса мелких частиц подвергается обработке пальцевым ротором, но уже в более интенсивном режиме, чем в предгрануляторе, что способствует равномерному окатыванию гранул необходимых размера и плотности без образования крупных

|

Рис. 9.11. Принципиальная схема установки для гранулирования каолина фир-

мы «И. М. Хубер корпорейшн»:

1 — бункер; 2 — винтовой питатель; 3 — насос-дозатор; 4 — форсунка; 5 — предгранулятор;

6 — дезинтегратор; 7 — граиулятор-кондицнонер

|

|

агломератов. Некоторые технические характеристики аппаратов установки фирмы «И. М. Хубер корпорейшн» приведены ниже: