Классификация на грохотах

Разделение частиц по размерам чаще проводят после процесса гранулирования. Помимо пневмосепарации, эффективной главным образом для частиц размером менее 0,5—1,0 мм или при одновременном осуществлении другого процесса (сушки, охлаждения и т. п.), наибольшее распространение получило механическое разделение, сущность которого заключается в пропускании материала через разделительную перегородку с отверстиями. Неподвижная перегородка малоэффективна и такую конструкцию применяют в основном для продавливания сыпу-

I чего Материала при загрузке бункеров. Движение просеиваю - ^ щей поверхности может быть вращательным, колебательным (как вдоль, так и поперек полотна) или более сложным. Вращающиеся грохоты обычно встраивают в барабанные грануляторы и используют для отделения крупных кусков. Вследствие малых эффективности грохочения и удельной нагрузки для других целей их не используют.

Для рассева гранул применяют гирационные и подвесные грохоты, привод которых осуществляют от коленчатого вала, и электромагнитные с нормальной траекторией движения сита. Последние, обладая большей пропускной способностью, менее надежны в работе из-за поломок сеток и приводов.

В промышленности чаще всего используют инерционные грохоты различных модификаций. Они обычно совершают круговые или эллиптические колебания, амплитуда которых изменяется от 1 до 4 мм. Частота колебаний наклонного грохота

/=44((/а)0-5,

где а — амплитуда колебаний; I — размер отверстия.

Экспериментально установлено, что самоочищение от «трудных» зерен происходит при высоте подбрасывания материала /і >0,4 I [129].

Производительность вибрационных грохотов точному расчету не поддается и является величиной опытной. Однако известно, что она пропорциональна ширине сита, высоте слоя материала (наиболее благоприятна высота слоя, равная двум-трем границам разделения) и скорости его движения. Последняя зависит от угла наклона, частоты и амплитуды вибрации сита. Ориентировочно ее определяют следующим образом [130]. Находящаяся на наклонном сите частица в результате его вибрации подбрасывается на высоту, равную амплитуде вибраций, а затем под действием силы тяжести падает вертикально, смещаясь вдоль сита на расстояние a tg а (где а — угол наклона сита). При п колебаниях сита в минуту скорость движения частицы (в м/с)

o=(ntg ос) «/60.

При длине сита L время пребывания на нем т = L/v (в с). Задаваясь временем рассева, можно определить длину сита при определенной производительности грохота, которую рассчитывают по формуле

Q=Bhv р„, (7.8)

где В — ширина сита; h — высота слоя материала на нем; р„ — насыпная плотность материала.

Как видно из уравнения (7.8), производительность не связана с качеством рассева, а основной показатель для расчета процесса — время рассева может быть определен только из эксперимента и зависит как от свойств продукта, так и от режимов классификации.

В других известных из литературы [130—132] методиках расчета грохочения также используются полученные экспериментально константы, анализ которых показывает, что при постоянных параметрах работы грохота они определяются требованиями к качеству продукта, его физическими свойствами и могут быть заменены комплексным показателем — удельной на-

грузкой, рассчитываемой как отношение расхода материала, поступающего на сито, к его площади. Тогда размер протаивающей поверхности определится по заданной производительности, а соотношение ее ширины и длины — из условия равномерного распределения продукта по ситу.

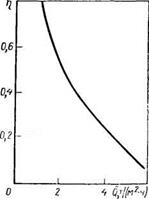

Данные по удельным нагрузкам [130, 133] не всегда охватывают нужный диапазон размеров, иногда противоречат друг другу, поэтому для каждого конкретного продукта необходимы экспериментальные исследования. В частности, исследовалось [134, 135] влияние различных параметров на допустимую удельную нагрузку и эффективность разделения минеральных удобрений на инерционных грохотах. Установлено, что допустимая для получения удобрений требуемого гранулометрического состава удельная нагрузка на сито по границе разделения 1 мм зависит от содержания мелкой фракции в исходном продукте. Для суперфосфата по промышленным данным эта зависимость приведена на рис. 7.2.

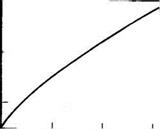

Удельная нагрузка зависит и от требуемой эффективности разделения. В результате обработки экспериментальных данных получена зависимость

Q=<Qo(1~"4), (7-9)

где т] — общая эффективность грохочения, т. е. с учетом засорения подсн - тового продукта крупной фракцией

П= (Р —«) (а— 0)/а(1 —а) (Р— 0). (7.10)

|

|

Здесь а, Р, 0 — содержание какой-либо фракции соответственно в исходном, Подситовом и надситовом продуктах; — нагрузка, при которой эф-

Рис. 7.2. Зависимость допустимой удельной нагрузки Q прн рассеве по границе

1 мм на сите с размером ячеек 1,8X1,8 мм н углом наклона 13° от содержа-

ния меньших этой границы фракций a_i в исходном суперфосфате

Рис. 7.3. Зависимость эффективности грохочения т] от удельной нагрузки на

сито Q

фективнЪсть равна нулю (зависит от конструкции, режима работы грохота и крупност^ рассеиваемого материала); п — эмпирический коэффициент, зависящий от сыпучести и адгезионных свойств продукта.

Для практического использования этой формулы необходимо для данных типа грохота и рассеваемого материала экспериментально определить значения Qo и п.

Задавшись эффективностью, легко найти допустимую удельную нагрузку. Так, опытным путем установлено, что при разделении по границе 1 мм на электромагнитном грохоте с сеткой, имеющей ячейки 2X2 мм, (50= = 1,94 кг/(м2-с), л=1,4 для двойного суперфосфата со свободной кислотностью менее 7%, влажностью менее 6% и температурой менее 70°С. Сопоставление данных по рассеву такого продукта показывает удовлетворительную сходимость эксперимента и расчета. Следует заметить, что суперфосфат имеет наибольшую из удобрений адгезию к рассеивающей поверхности. Именно этим свойством и определяются указанные выше ограничения по кислотности, влажности и температуре материала, отклонения от которых приводят к полному прекращению процесса разделения по размерам из-за зарастания сеток материалом. Поэтому для других удобрений расчет по формуле (7.9) дает некоторый запас в сравнении с данными по рис. 7.3.

Грохот выбирают в основном по требуемой пропускной способности с учетом эксплуатационных характеристик. Важный момент — подбор для данного типа грохота, продукта и технологической схемы вида сита и размера его ячеек. Используют плетеные и штампованные металлические и резиновые сита. Необходимость применения для влажных агрессивных продукт тов нержавеющих сталей снижает надежность работы штампованных сит. Такие сита со шпальтовыми отверстиями устанавливают в многоретурных схемах гранулирования для увеличения производительности грохота. Одновременно при этом снижается эффективность разделения и увеличивается эффективность стадии гранулирования и в целом линии, так как в процессе гранулообразования участвуют сформировавшиеся центры роста гранул в виде мелкой фракции товарного продукта, т. е. создаются наиболее благоприятные условия именно для данной ретурной схемы (см. гл. 10).

Имеется опыт эксплуатации резиновых штампованных или литых решеток, а также сеток из резинового шнура (струнные сита). Они менее шумные, имеют большую эффективность, износостойкость, способны к самоочистке, что особенно важно для адгезионных продуктов. Рекомендуемое расстояние между струнами 1,6—1,2 границы разделения; натяжка струн — поперек грохота. Под ситом устанавливают укрепляющую решетку с большими отверстиями, на входе — резиновый лист для смягчения удара. Прокатные резиновые сита имеют расширяющиеся книзу отверстия, что предотвращает их засорение. Недостатки резиновых сит — сложность крепежа, малое живое сечение, снижающее производительность.

От границы разделения, т. е. от размера ячеек сита, зависит удельная нагрузка на него. Оценка работы грохота при удельных нагрузках до 8,5 кг/(м2*с) показала, что с увеличением

Рис. 7.4. Зависимость относительной удельной нагрузки QncrlQrp от соотношения фактической границы разделения к размеру отделяемых частиц

![]()

![]()

![]()

![]()

![]()

![]()

![]() drf, / С? ч

drf, / С? ч

|

|

щая засорения продукта крупной фракцией, в отличие от общей названа частной и рассчитывается по формуле

щая засорения продукта крупной фракцией, в отличие от общей названа частной и рассчитывается по формуле

![]() тц= (а — 0)/а(1 — 0).

тц= (а — 0)/а(1 — 0).

Общая эффективность грохота с увеличением размера ячеек проходит через максимум, определяемый углом наклона грохота и конфигурацией отсеваемых частиц. Сетки с ячейками размером, соответствующим этому максимуму, целесообразно использовать в производствах, где состав и количество ретура мало влияют на эффективность гранулирования, а продукт не налипает на сетку.

Для продуктов, склонных к адгезии, рекомендуется увеличение размера ячеек в 1,8—2,2 раза от границы разделения. Увеличение размера ячеек целесообразно также в многоретурных схемах, где часть товарной фракции возвращается в процесс гранулирования. При одинаковом качестве отделения мелкой фракции от товарной с увеличением соотношения между истинной границей разделения и размером отсеваемых частиц производительность грохота возрастает в несколько раз (рис. 7.4). Поэтому выведение в ретур части товарной фракции в результате увеличения истинной границы разделения позволяет поднять производительность грохота без ухудшения качества продукции. При этом возрастает надежность работы как узла рассева, так и технологической линии в целом.

Таким образом, выбор размеров ячеек сетки грохота диктуется не только свойствами продукта, но и схемой его производства. Зная размер ячеек, по соответствующей нагрузке Qo и заданной (гранулометрическими составами продукта на входе и выходе грохота) эффективности определяют допустимую удельную нагрузку. Чем ниже ретурность и требования к чистоте и диапазону товарной фракции, тем выше эффективность грохота.

Другим способом повышения эффективности узла разделения по размерам является комплексное использование грохота и пневмосепаратора-холоднльннка. По такой схеме увеличиваются нагрузки как на грохот, так и на сепаратор. Сита дол

жны пропускать до 40—60% товарной фракции в подситовой продукт с последующей сепарацией его в пневмоклассификаторе при высоких нагрузках. Незначительное увеличение содержания мелочи в готовом продукте (с 5 до 6—7%) позволяет увеличить нагрузку на пневмоклассифнкатор в 1,5—2 раза. Дальнейшим смешением надситового продукта с продуктом после сепаратора, содержащим 10—15% мелкой фракции, получают товарный продукт. Это обеспечивает увеличение производительности на 10—15%. Повышение энергозатрат компенсируется одновременным охлаждением гранул.