ГРАНУЛИРОВАНИЕ МЕТОДОМ ОКАТЫВАНИЯ НА ДВИЖУЩЕЙСЯ ПОВЕРХНОСТИ

1. Механизм гранулообразования

Процесс гранулирования методом окатывания состоит из четырех стадий: 1) смешение исходного порошка с частицами ретура и связующим; 2) образование гранул из мелких частиц и дробление комков; 3) окатывание и уплотнение гранул в результате их перемещения по поверхности аппарата; 4) упрочнение связей в результате перехода жидкой фазы в твердую, т. е. стабилизация структуры гранулы. На всех стадиях происходит изменение распределения частиц по размерам, т. е. идет процесс гранулообразования, интенсивность которого зависит от технологии, аппаратурного оформления процесса гранулирования и свойств продукта.

Стадии смешения и образования гранул. В качестве _ связующего применяют различные жидкости, способствующие сцеплению частиц. Чаще всего — это дешевые доступные вещества, используемые в технологии получения данного продукта (вода, раствор продукта, плав одного из компонентов и т. п.). Иногда используют смолы, бентонит, глину, гипс и другие инертные связующие или вещества, способствующие затвердеванию (кристаллизации, полимеризации и т. п.).

Характер капиллярного взаимодействия в слое сыпучего материала определяется количеством воды в точке контакта, формой контакта и числом контактов в единице объема материала. Поскольку в слое, состоящем из реальных частиц, возможны самые различные контакты, теоретически можно предсказать лишь общий характер влияния влажности материала на прочность сцепления частиц. Эта зависимость должна иметь экстремальный характер. Показано [76], что сила капиллярного сцепления в объеме увлажненного сыпучего материала тем выше, чем из более мелких зерен он состоит.

Общая схема взаимодействия жидкости с частичками материала может быть представлена следующим образом. При небольшом содержании в сыпучем материале мелких фракций зазоры между крупными зернами остаются практически свободными. Поэтому сравнительно высокое среднеэффективное расстояние между частицами обусловливает пониженную прочность сцепления.

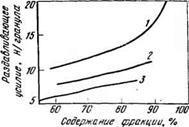

При увеличении содержания мелких фракций структура материала становится более плотной, прочность гранул' возрастает (рис. III-1) [6]. Положительная роль крупных фракций заключается в том, что они создают своеобразный скелет образца, обладающий значительным сопротивлением воздействию статических и динамических нагрузок, а определенное количество мелких частичек уменьшает среднее расстояние между крупными зернами, и возникает сила, обеспечивающая сцепление последних и препятствующая изменению жесткой структуры слоя. Только при определенном соотношении крупных и мелких частиц получается наиболее плотная упаковка и достигается наиболее высокая сила сцепления их в увлажненном материале.

Рис. III-1. Зависимость прочности гранул железорудных материалов от содержания мелких фракций:

! — 0,04 мм; 2 — 0,05 мм; 3 —

! — 0,04 мм; 2 — 0,05 мм; 3 —

0,053 мм.

Порошок, подаваемый на гранулирование, как правило, имеет однородный гранулометрический состав. Крупные частицы поступают с ретуром, отсеянным от продукта, прошедшего обкатку и сушку. Имея разную структуру, частицы ретура и порошка по-разному смачиваются связующим. В общем случае скорость капиллярного всасывания определяется свойствами жидкости (вязкостью, плотностью, поверхностным натяжением) и материала (радиусом капилляров, природой вещества, состоянием его поверхности).

Процесс образования зародыша и формирования гранулы при подаче в гранулятор жидкости можно представить следующим образом [76]. Капля воды, попавшая .в слой материала, под воздействием капиллярных сил сразу же начинает распространяться во все стороны, заполняя поры между отдельными частицами. Предельный размер образующихся комочков прямо пропорционален величине капли и обратно пропорционален пористости слоя материала. Вода перестает распространяться в сыпучем материале, как только комочек достигнет максимальной капиллярной влагоемко - сти. Это время измеряется несколькими секундами.

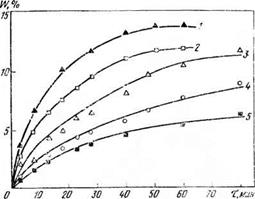

Для увлажнения частиц ретура требуется значительно больше времени. Характерные кривые поглощения влаги гранулами двойного суперфосфата диаметром 2— 4 мм, помещенными в слой шихты различной влажности с размером частиц 0,1—0,3 мм, приведены на рис. Ш-2. Как видно из рисунка, скорость приращения влагосо - держания в грануле тем больше, чем выше влагосодер - жание порошка и меньше прочность гранул, характеризующая их плотность. Наиболее интенсивно влага поглощается гранулами в начальный период. Обработка полученных данных в полулогарифмических координа-

|

|

|

Рис. Ш-2. Кривые поглощения влаги гранулами двойного суперфосфата с различной прочностью:

|

дах позволила получить уравнение для расчета времени увлажнения, справедливое для начальных участков Кривых

т = -£1п(1 — £) (III-1)

где Е= (Ир— «р0)/(ппор — гд0); Мр, «р0—влагосодержание ретура текущее, исходное; «пор — влагосодержание порошка; k — коэффициент пропорциональности; для фосфорсодержащих удобрений /г= -0,52 [40].

Изменение характера влагопоглощения с течением времени объясняется, по-видимому, тем, что вначале влага поглощается поверхностным слоем гранул под воздействием капиллярных сил. По мере насыщения этого слоя влага продвигается внутрь гранулы, где имеются не только открытые, но и закрытые поры, заполненные воздухом. Дальнейшее поглощение влаги резко замедляется и лимитируется растворением воздуха в жидкой фазе. Чем выше влагосодержание порошка, тем быстрее насыщается поверхностный слой гранул

и тем ■быстрее наступает переход от одного характере влагопоглощения к другому.

Из сопоставления времени влагонасыщения порошка и ретура видно, что для ретура оно почти на порядок больше. Следовательно, именно время увлажнения ретура является определяющим при расчете времени смешения.

При увлажнении одновременно происходит и уплотнение порошка под действием капиллярных сил. Чем мельче частицы и больше поверхностное натяжение жидкости, тем плотнее агломерат. Так, при увлажнении порошка двойного суперфосфата пористость агломерата, образованного вокруг капли, такая же, как и гранулы. Образовавшийся агломерат далее уплотняется при окатывании.

Стадия окатывания. Уплотнение частиц методом: окатывания достигается, в основном, при ударе о неподвижный слой материала или о стенку гранулятора. В этот момент большая часть кинетической энергии, которую приобрел комок при скатывании вниз, расходуется на перемещение зерен и уплотнение гранулы. Очевидно, что величина кинетической энергии определяется не только скоростью окатывания, но и массой комочка.

![]()

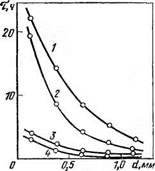

Поэтому должен существовать минимальный размер влажного комочка, при котором он приобретает достаточную кинетическую энергию во время осыпания. Если масса комочка меньше критической величины, то накопленной энергии не хватит уплотнения, и этот комочек не вым центром. Влияние размера и числа зародышей на интенсивность уплотнения видно из рис. Ш-З [120]. С увеличением диаметра и соотношения зародыши — порошок • время,

Поэтому должен существовать минимальный размер влажного комочка, при котором он приобретает достаточную кинетическую энергию во время осыпания. Если масса комочка меньше критической величины, то накопленной энергии не хватит уплотнения, и этот комочек не вым центром. Влияние размера и числа зародышей на интенсивность уплотнения видно из рис. Ш-З [120]. С увеличением диаметра и соотношения зародыши — порошок • время,

Рис. III-3. Зависимость времени гранулирования от размера частиц ретура сажи при его содержании в шихте:

1 — 1:5; 2—1:3; 3—1:1; 4 — 3:1.

необходимое для достижения определенной плотности комочков, уменьшается.

Комочки в результате многократных ссыпаний и ударов уплотняются, отдельные частички, перемещаясь, укладываются более плотно. При этом избыточная влага выдавливается на поверхность комочка, в результате чего становится возможным дальнейшее присоединение к такому комку сухих частичек. По мере приближения частичек друг к другу толщина пленок связанной воды становится все меньше, прочность сцепления увеличивается.

Сближение частичек вследствие уменьшения толщины адсорбированных пленок возможно только в том случае, когда избыток воды поглощается, например в результате присоединения новых частичек к поверхности или поступления влаги во внутрь гранулы. При работе гранулятора внутри комка создается определенная минимальная толщина водных пленок, соответствующая величине динамических нагрузок. Как только эта толщина достигается, дальнейшее выделение воды на поверхность комка прекращается, гранула перестает расти, ее прочность становится максимальной для данного режима.

Присутствие в шихте сухих плотных частиц ретура приводит к тому, что влага не только выдавливается на поверхность, но и всасывается во внутрь. При одинаковых интенсивностях этих процессов гранулы не растут, а при преобладании всасывания над другими процессами может происходить измельчение гранул, поскольку ослабляются связи между частицами. Для дальнейшего увеличения размера гранул накатыванием следует вводить извне на их поверхность дополнительное количество жидкости. При значительном содержании ретура в шихте и одноразовом увлажнении на его поверхности ■создается временный избыток жидкой фазы, в результате чего происходит рост гранул, хотя данного количества жидкости явно недостаточно для устойчивого ведения процесса гранулирования. В дальнейшем частицы ретура продолжают поглощать жидкость; по истечении определенного времени на поверхности частиц ретура жидкости уже не хватает, и агломераты разрушаются.

Одноразовое введение требуемого количества жидкости приводит к чрезмерному увеличению влажности

шихты и образованию крупных агломератов. Следова-■( телыю, для получения гранул требуемого размера шихту надо увлажнять постепенно с учетом кинетики влаго - поглощения. Как правило, время насыщения гранул влагой значительно превышает время, необходимое для окатывания гранул при выбранных динамических нагрузках. Для поддержания на поверхности гранул оптимальной влажности следует увлажнять шихту весь период окатывания.

'Помимо динамических нагрузок при ударе уплотнению гранул способствуют и другие силы. В момент перекатки гранулы через зерно мелкого материала происходит толчок в направлении центра гранулы. Развивающееся при этом давление достигает сотен атмосфер и способствует фррмированию гранул в сферы [190]. На поверхности перекатывающегося шарика возникает не только толчок, но и срезывающее усилие. Часть неровностей гранулы не выдерживает этих напряжений и разрушается, а прочно прилипшие зерна вдавливаются внутрь.

Катящийся шарик до тех пор не присоединяет ма - . ленькие зерна (перекатывается по ним), пока

■ ^ 2л (1 — cos 2ft) l+cos2p

где d — диаметр зерна; г — радиус гранулы; р — угол трения.

Для сухих минералов tgip = 0,3—0,6. Для сырого материала при трении его о стенку tg'p = 0,2. В последнем случае, как показывают расчеты, гранулы могут расти, пока их радиус не станет больше 12,5 d. Частицы, меньшие г/12,5, будут проникать в скопление зерен на поверхностях гранул и уплотнять их. Так, предельная величина частиц, увлекаемых гранулами диаметром 2, 8 и 20 мм, составит соответственно 0,08; 0,32 и 0,8 мм. Более крупные зерна не увлекаются катящейся гранулой.

Структура гранулы уплотняется постепенно под действием большого числа ударов различного направления, в результате чего взаимное перемещение частичек происходит только на тех участках, где в данный момент сила сцепления имеет минимальное значение. Другими словами, работа уплотнения совершается весь-

ма экономно. Очевидно, что динамические нагрузки в грануляторе не должны превышать допустимые, т. е. напряжения в комке не должны быть разрушающими. В работе [186] показано, что предел прочности агломератов на разрыв при данной величине сил сцепления F может быть определен соотношением Gz=(l—E)F/ed2, где є и d — пористость и размер агломерата. Определение оптимальных условий работы гранулятора, обеспечивающего максимальную производительность при заданном размере комочков, представляет значительный интерес.

Стадия стабилизации структуры гранул. Связи между частицами, уплотненными в процессе окатывания, в значительной мере обусловлены силами поверхностного натяжения жидкости. Эти связи обеспечивают достаточную пластичность материалу и позволяют в широких пределах изменять форму гранулы без ее разрушения. Для получения готового продукта необходимо упрочнить связи, придав большую жесткость получен - яой структуре, что достигается удалением жидкой фазы или переводом ее в твердую фазу.

Одним из наиболее распространенных способов упрочнения гранул является сушка. При удалении влаги из растворимых в ней материалов одновременно происходит и кристаллизация твердой фазы. Сушка может осуществляться за счет тепла химической реакции. В этом случае кристаллы образуются не только в результате сушки, но и вследствие образования нового вещества. Твердая фаза может образовываться и без изменения массы шихты, например при охлаждении или полимеризации жидкости.

В процессе удаления из гранулы жидкой фазы может происходить не только упрочнение структуры, но и ее разрушение. При интенсивной сушке и некоторых химических реакциях образуется большое количество газовой фазы. Газ, выходя наружу, значительно изменяет структуру материала, увеличивает пористость, разрушает образовавшиеся связи. Возникновение новых кристаллов и перекристаллизация веществ, вызванная изменением температуры, также приводят к нарушению начальной структуры. Следовательно, не всегда оправданы повышенные требования к структуре гранул, образуемых на стадии уплотнения, поскольку при последующей операции удаления жидкой фазы происходит перестройка структуры. В этом случае целесообразно - обе операции совмещать, причем особенно важно, чтобы предыдущие стадии смешения и образования гранул были закончены.

Цри необходимости после удаления из агломерата жидкой фазы можно провести дальнейшее упрочнение гранулы, переводя одно химическое соединение в другое. Сущность химико-каталитического упрочнения, например железорудных окатышей, заключается в образовании прочного скелета кальцита, играющего роль связующего, и образующегося в результате карбонизации гидроксида кальция диоксидом углерода в присутствии катализатора. Железорудные окатыши упрочняют также обжигом, водотепловой обработкой, гидратированием [6].

Таким образом, завершающая стадия гранулообра - зования при окатывании сопровождается тепло - и массообменными процессами, приводящими к стабилизации структуры гранул.