СОВРЕМЕННОЕ СТЕКЛОТАРНОЕ ПРОИЗВОДСТВО

Приготовление шихты

В настоящее время передовые предприятия перестраивают свои системы управления в соответствии с принципами современного корпоративного менеджмента. Для составления бюджета необходимо рассчитывать нормы расхода сырьевых материалов, планирования их закупок.

Процесс производства стеклянной тары состоит из процессов приготовления шихты из сырьевых материалов, варки и кондиционирования стекломассы, формирования и отжима стеклянных изделий, нанесения на них защитных покрытий, проверки качества, упаковки и складирования готовой продукции.

На рис. 9 показана модель материальных потоков в производстве стеклянной тары.

На определенных этапах технологического процесса происходят необратимые потери при обработке, хранении и транспортировке сырья, а также при варке стекла в результате уноса сырьевых материалов. испарения влаги, улетучивания газов.

Основным документом при расчете норм расхода сырьевых материалов является расчет рецепта шихты оказывают существенное влияние на качество конечной продукции.

Расчет рецепта шихты, который в дальнейшем используется для расчета норм расхода сырьевых материалов проводится на основе следующих исходных материалов: - заданного содержания оксидов в составе стекла, из которого изготавливаются изделия;

- среднегодового химического состава сырьевых материалов за прошедший год;

- соотношение щелочных оксидов, вводимых в стекло различными щелочесодержащими сырьевыми материалами;

- размера безвзвратных потерь сырьевых материалов.

Рис. 9. Модель материальных потоков

Исходные данные и методики для расчета рецепта шихты, которые будут использоваться в расчете норм расхода сырьевых материалов. закрепляются в следующих документах, утверждаемых на предприятии:

- методика расчета рецепта шихты;

- методика расчета среднегодового химического состава сырьевых материалов, используемых для составления шихт и поступивших за прошедший год;

- среднегодовой химический состав сырьевых материалов.

- нормативы безвозвратных потерь сырьевых материалов в процессе производства стеклоизделий.

Существуют различные способы расчета рецептов шихты.

Ручной расчет рецепта шихты дает приемлемую точность, но в некоторых случаях возникает проблемы, приводящие к ошибкам в точности рецепта, что приводит к невозможности правильной оценки качества дозирования. При этом точность результатов ручных вычислений по методу Гаусса-Зейделя по отклонению содержания оксидов от заданного в рецепте не превышает 0,2%. Такой способ расчета рецепта шихты применяется для каждого конкретного предприятия.

После расчета рецепта шихты рассчитываются нормы расходов сырьевых материалов. Расчет массового состава шихты проводится с использованием анализа сырьевых материалов на сухое вещество. Поэтому при расчете норм необходимо вносить соответствующие коррективы в величины расхода с учетом влажности сырьевых материалов применяемая для расчета влажность основных видов сырьевых материалов для производства стеклоизделий не должна превышать соответствующих показателей, предусмотренных государственными стандартами или условиями на данный вид сырья.

Нормы расхода основных сырьевых материалов устанавливаются в килограммах на 1т готовой продукции. При этом в них учитывается коэффициент использования стекломассы и соотношение шихта:стеклобой в смеси шихты и стеклобоя, загружаемых в печь.

В связи со строительством новых стеклотарных заводов и с учетом того, что существующие методики расчета норм расхода сырьевых материалов начинают устаревать. Поэтому назрела необходимость разработки Типовой отраслевой методики расчета норм расхода сырьевых материалов в производстве стеклотары, максимально адаптированной к условиям работы современных стеклотарных заводов.

Шихту составляют по определённому рецепту, где указывается количество компонентов, которые необходимо смешать, чтобы в конечном итоге получить стекло заданного химического состава и заданных свойств.

Шихта, загружаемая в стекловаренную печь, должна соответствовать определённым показателям по зерновому составу, влажности, и т. п.

Зерновой состав должен быть однороден для каждого вида сырья. Зерна различных компонентов шихты могут по размерам отличаться друг от друга. Обычно относительно крупные зерна песка обволакиваются пылинками соды, в результате чего активизируется растворение кварцевых зерен. Средние по величине зерна известняка заполняют промежутки между зернами песка. При тонком измельчении сырья улучшается однородность шихты. Чем тоньше измельчаются материалы, тем меньше расслаивается шихта.

Влажность сырьевых материалов оказывает благоприятное влияние на однородность шихты. Сухие материалы плохо перемешиваются, а сухая шихта быстро расслаивается при транспортировании. Вместе с тем, если в процессе смешивания увлажнить всю шихту, то возможно ее комкование, поэтому рекомендуется увлажнять сначала один песок и к нему добавлять сухие компоненты. Например, загрузка соды на увлажненный в смесителе песок позволяет обеспечить более качественное перемешивание шихты и предотвратить ее комкование. По мере загрузки 75 – 90% соды и остальных компонентов шихта становится более однородной и подвижной. В это время необходимо загружать малые добавки, так как они более равномерно распределяются в частично перемешанной смеси увлажненного песка и других сырьевых материалов. При этом зерна песка обволакиваются частицами компонентов шихты, в результате чего повышается реакционная способность кварцевых зерен.

Количество воды, подаваемой для увлажнения песка, зависит от его исходной влажности и должно быть таким, чтобы содовая шихта имела влажность 4—5%, а сульфатная 4—7%. Качество перемешивания улучшается при подаче в смеситель подогретой воды (50—60° С).

Увлажненная шихта представляет собой дисперсную систему. Специфическая особенность стекольных шихт – наличие в их составе большого количества химически активных по отношению к воде и друг другу компонентов. В увлажненной шихте протекают процессы гидратации соды и сульфата и образуются гили кремниевой кислоты. Поскольку вода химически связана, шихта становится излишне сухой, склонной к пылению и расслаиванию. Один из путей повышения эффективности стекольного производства – использование для варки стекла уплотненных стекольных шихт, что позволяет существенно улучшить основные показатели производства, успешно решать вопросы экологии и создания энергосберегающих технологий.

Качество и продолжительность перемешивания определяются конструкцией смесителя, а именно: длиной пути и характером движения в нем отдельных частиц. Чем сложнее движение частиц материала внутри аппарата, тем больше возможность их соприкосновения, тем быстрее и лучше смешивается шихта. В стекольной промышленности используют преимущественно скоростные тарельчатые смесители периодического действия. В зависимости от конструкции и объема смесителя продолжительность перемешивания составляет 2—5 мин.

Взвешивание компонентов шихты должно производиться с точностью ± 0,3% и систематически контролироваться.

Способ транспортирования существенно влияет на качество шихты. Даже хорошо приготовленная однородная шихта при перегрузках и транспортировании может стать неоднородной из-за расслоения вследствие различной крупности и удельного веса составляющих ее компонентов.

Чтобы избежать расслоения шихты, необходимо максимально сократить путь ее транспортирования и следить за тем, чтобы на этом пути было как можно меньше сотрясений. В наименьшей степени шихта расслаивается при транспортировании ее в контейнерах или в специальных вагонетках.

В последние годы на ряде небольших стекольных заводов успешно применяется пневмотранспорт шихты всасывающего действия (вакуум-транспорт). Производительность вакуум-транспортной установки с водокольцевым вакуум-насосом РМК-3 3—4 m/ч. Расход воздуха 250—270 м3/ч. Однородность шихты вполне удовлетворительная.

При хранении готовой шихты в бункерах необходимо следить за тем, чтобы они были наполнены. Это уменьшит высоту падения шихты. Кроме того, не следует создавать больших запасов, так как при длительном хранении шихта слеживается, что также может повлечь за собой ее расслоение.

Все меры, которые в настоящее время принимаются на заводах для сохранения однородности шихты (увлажнение, сокращение транспортных путей, устранение вибрации и другие) лишь уменьшают расслоение, но не устраняют его. Эффективными способами борьбы с расслаиванием являются ее брикетирование и гранулирование.

Брикетированием называют процесс изготовления из сыпучего материала твердых кусков определенной формы. Оно имеет целью сохранить однородность шихты и устраняет её пыление, что очень важно в санитарно-гигиеническом и технологическом отношениях. Исследованиями установлено, что при хранении прочность брикетов возрастает.

Гранулированием — процесс получения гранул из тонкомолотой шихты на специальных грануляторах.

Известны различные способы гранулирования: откатывание, экструзия, виброгрануллирование, прессование. Наиболее простым и экономически выгодным является гранулирование методом откатывания.

Кинетика гранул представляет собой сложный процесс взаимодействия твердой (Т), жидкой (Ж) и газообразной фаз (Г).

Увлажнение стекольных шихт и отдельно активных к воде компонентов приводит к ряду фазовых превращений:

- расслоение уменьшает соотношение Т и Ж фаз и увеличивает содержание Г фазы, причем в раствор переходит тонкодисперсная составляющая твердой фазы;

- кристаллизация увеличивает соотношение Т и Ж за счет появления большого количества мелких кристаллов и дальнейшего их роста. Основным кристаллизующимся веществом является карбонад натрия.

Протекающие процессы растворения и кристаллизации в увлажненных стекольных шихтах приводит к изменению соотношения фаз (Т – Ж – Г), их количественного и качественного составов и, как следствие, формовочных свойств шихт.

Процесс образования зародышей формирование гранул состоит в следующем. В момент увлажнения стекольная шихта имеет коагуляционную структуру, прочность которой в основном определяется прочностью жидкостных мостиков. Процессы растворения уменьшают соотношение Т/Ж и увеличивают расстояние между частицами снижая прочность капиллярного сцепления. По мере насыщения жидкой фазы растворенными веществами происходит возникновение центров кристаллизации. Появление большого количества мелких кристаллов увеличивается соотношение Т/Ж и силы сцепления частиц в слое шихт. Шихта приобретает достаточную для образования прочных зародышей гранул. При уплотнении гранул происходит их рост. Улучшение технологических свойств гранул происходит при термогранулировании, сушке.

Эффективным способом уплотнения шихт является термогранулирование. При нагревании стекольных шихт до 40 - 60º происходит снижение влагосодержащих сырых гранул и на выходе с гранулятора увеличить их прочность.

В последнее время находит все более широкое применение метод прессования стекольных шихт на валковом прессе. Это простой и производительный способ уплотнения, позволяющий исключить из технологии операцию сушки.

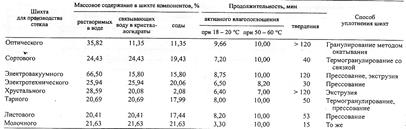

Способы уплотнения шихт для различных стекол приведены в табл. 5.

Способы брикетирования и гранулирования пока не получили распространения из-за малой производительности брикетных и грануляторных установок, а также удорожания шихты.

Таблица 5

Способы уплотнения шихты

Технологические схемы приготовления шихты. На стекольных заводах шихту приготовляют по различным технологическим схемам. По одной из них подготовленные сырьевые материалы транспортируют в общий бункер, разделенный на секции для каждого вида материала. Под бункером установлены стационарные бункерные весы полуавтоматического типа, к которым сходятся течки от различных секций общего бункера.

В бункере поочередно собираются отвешиваемые в соответствии с заданным рецептом компоненты шихты. Затем сырьевые материалы ссыпаются в тарельчатый смеситель, расположенный под весами. Готовую шихту на вагонетках подают к загрузчикам печи. Недостаток этой схемы заключается в том, что не обеспечивается точность взвешивания разных порций материала на одних и тех же весах.

По другой технологической схеме подготовленные сырьевые материалы транспортируются в бункера, установленные в один ряд. Материалы отвешиваются при помощи передвижных весов, которые поочередно подаются под каждый бункер. Количество отвешиваемых материалов соответствует заданному рецепту шихты и емкости смесителя. После того как в бункере весов собраны все компоненты шихты, масса ссыпается в тарельчатый смеситель, откуда готовая шихта контейнерами транспортируется к загрузчикам ванной печи.

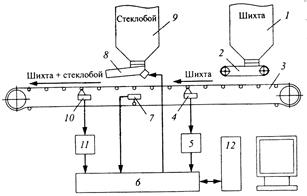

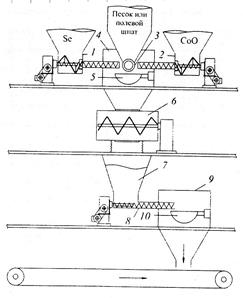

Наиболее совершенным является автоматизированный процесс приготовления шихты по линейной схеме (рис.10). Обработанные сырьевые материалы также хранятся в силосах или бункерах, установленных в один ряд. Под каждым бункером 1 смонтированы автоматические весы 2, под которыми установлен общий ленточный транспортер 3.

Рис. 10 . Схема автоматизированного процесса приготовления шихт

Имеется несколько моделей автоматических весов. Все они снабжены циферблатным указательным прибором, дистанционной автоматической системой контроля точности взвешивания и счетчиком количества отвесов. Весы отвешивают сырьевые материалы (кроме сульфата и угля), которые ссыпаются на ленточный транспортер и далее в смеситель 4. Если смеситель установлен на высотной площадке, шихту подают при помощи скипового подъемника. После засыпки в смеситель песка туда подается вода, объем которой отмеривается автоматическим дозатором 5. Через заданное время после увлажнения транспортер подает в смеситель остальные компоненты.

Отвешенные сульфат и уголь ссыпаются на транспортер 6, подающий материалы в смеситель 7. Готовая сульфатоугольная смесь транспортером 8 направляется в общий смеситель.

После перемешивания шихты в смеситель подают из бункера отвешенную порцию дробленого боя стекла, и шихта некоторое время дополнительно перемешивается с боем. Смесь боя и шихты транспортером 9 и элеватором 10 направляется в бункера 11. Обычно устанавливают три бункера готовой шихты: из них один наполняется, второй является расходным, а третий — резервным. Переключение бункеров на расход и загрузку — автоматическое.

Специальной электрической схемой предусмотрена взаимосвязь механизмов для приготовления шихты. Так, новый цикл отвешивания начинается только после того, как все компоненты предыдущего отвеса загружены в смеситель.

К загрузчикам ванной печи шихта подается специальными тележками при помощи электровоза или электрокары.

Автоматический процесс приготовления шихты предусмотрен во вновь строящихся и реконструируемых составных цехах.

Помимо традиционного способа приготовления шихты имеются разработанные и испытанные технологи приготовления однородных гидротермально-химических и механоактивированных шихт. Известен способ приготовления шихты, заключающийся в предварительном смешивании компонентов шихты и последующей обработки их водным раствором, гидроксида натрия и дополнительной термообработке. Недостатки этого способа – неоднородность компонентов по гранулометрическому составу и расслоение шихт.

Новая технология получения мелкодисперсной шихты основана на использовании измельчителя без мелющих тел, который в одну стадию позволяет размолоть шихту фракции до 5 мкм. Способ измельчения заключается в механическом разгоне материала и его самоизмельчении, сто обеспечивает минимальные затраты энергии. Размол осуществляется в интенсивном, непрерывном режиме без применения сжатого воздуха.

Данная технология позволяет получить механическим путем гомогенную шихту практически на молекулярном уровне. Это достигается тем, что традиционно приготовленная шихта подвергается дисперсированию до измельчения всех компонентов до размера частиц не менее 5 мкм, причем во время дисперсирования шихта насыщается добавками до 30%.

При механическом измельчении компонентов шихты образуются свободные радикалы – некомпенсированные связи. При совместном измельчении всех компонентов шихты эту роль выполняют добавки, являясь при этом временным химическим элементом, соединяющим другие компоненты шихты, что создает условия получения материала без свободного радикала, имеющего однородность, соответствующую дисперсности частиц смеси. Таким образом, добавки выполняют роль компенсатора валентных зарядов, шихта имеет гамогенно – равновесный состав. При использовании силикатообразования и полная гомогенизация смеси составных компонентов происходит в стекловаренной печи практически не более 1 ч.

Принцип работы заключается в следующем. Смесь компонентов шихты размером от 0,5 до 1,6мм через бункерный питатель поступает в измельчитель, состоящий из двух дисков, вращающихся навстречу друг другу. Смесь измельчается с высокой скоростью в вихревом потоке в присутствии воды. В ходе совместного измельчения всех компонентов вместе с водой получается гомогенная шихта.

Преимущества данной технологии получения шихты заключаются в том, что при стекловарении исключается процесс гомогенизации стекломассы, на 100-150°С снижается температура стекловарения.

В настоящее время в нашей стране и особенно за рубежом появилось много разработок, в которых для получения тонкодисперсных монофракционных порошков широко применяется золь – гель технология. Получение дисперсных частиц при использовании этого метода реализуется за счет гидролиза соответствующих соединений элементов, входящих в состав получаемой оксидной композиции. Особенностью данного метода является то, что уже в геле возникают фрагменты будущего оксида не только простого, но и сложного состава, что сводит к минимуму диффузионные препятствия твердофазных реакций. При этом обеспечивается гомогенное распределение компонентов на молекулярном уровне.

Особое место среди соединений, высокодисперсные порошки которых можно получить золь-гель методом, занимают муллит и фостерит, содержащие кремнеземсоставляющую. Ограниченное число растворимых кремнийсодержащих солей в качестве исходного компонента используются аморфный порошок диоксида кремния – «белой сажи». В воде «белая сажа» создает коллоидный раствор, достаточно устойчивый агрегативно и седиментационно.

Проведены комплексные исследования шихты для получения стеклоизделий, полученной из силикатного коллоидного раствора по золь-гель технологии. Установлено взаимодействие компонентов силикатного коллоидного раствора в процессе перехода с увеличением степени полимеризации трехмерного кремнийкислородного каркаса и изменение фазового состава шихты (уменьшение кристаллической фазы) в зависимости о времени выдержки силикатного коллоидного раствора. Энергия активации твердофазной реакции в такой шихте, в сравнении с обычной, в 1,5 – 2раза меньше, что свидетельствует о высокой эффективности ее использования для производства стеклоизделий.

Совершенствование дозирования стекольной шихты. В связи с внедрением современных систем качества на стеклотарных заводах в последние годы получило развитие дозировочное оборудование. Параметры дозировочной линии, влияющие на качество шихты следующие: точность дозирования, стабильность взвешивания в любой промежуток времени, надежность и долговечность оборудования. Для получения шихты высшего сорта допускается отклонение массы хотя бы одного компонента в пределах 0,3% от расчетного. Надежность дозировочного оборудования следует рассматривать как элемент технологической системы дозировочного отделения, которая включает совокупность средств, а именно дозировочное оборудование, систему управления, обеспечивающих получение шихты заданного качества и в необходимых объемах.

На стеклотарных заводах в настоящее время используются как отдельные единицы дозировочного оборудования, так и комплексные автоматизированные дозировочные линии. Применение многокомпонентных дозаторов позволяет в зависимости от параметров здания строить дозировочные линии нескольким схемам технологической компановки: линейной, блочной и смешанной. Долговечность дозировочной линии – это ресурс, характеризующийся выходом за допустимые пределы точности дозирования. Самыми сложными частями дозировочного комплекса являются винтовые питатели, электро - и пневмоприводы. Автоматизированная система управления технологическим процессом производства шихты строится на основе контролела, весоизмерительной аппаратуры, частотных электроприводов и компьютера. Диагностические возможности и надежная работа системы позволяет простота технологического оборудования.

Автоматизированные дозировочные линии обеспечивают стабилизацию качества приготовления шихты, замену установок в зависимости от типа сырья, снижение эксплуатационных затрат и рост производительности труда.

Известно несколько вариантов схем дозированной подачи шихты и стеклобоя в стекловаренную печь. Традиционно содержание стеклобоя в шихте составляет 10-30% и меняется в зависимости от вида выпускаемой стеклотары. Например, при производстве бутылок из коричневого и зеленого стекла количество стеклобоя может достигать 45 и 80% соответственно. Для стабилизации процесса варки стеклотары необходимо обеспечение точного соотношения шихта: стеклобой по массе в соответствии с технологическим процессом.

Комплекс стеклобоя КДСБ и дозатор непрерывный пропорциональный ДНП-20К предназначен для дозирования по массе и обеспечивают в соответствии с рецептом заданное соотношение шихты и стеклобоя.

КДСБ представляет собой порционный тензометрический весовой дозатор дискретного действия с вибрационным питателем загрузки и разгрузки и может использоваться в составе как дозировочно-смесительной линии при загрузке стеклобоя в смеситель, так и поточно-транспортной линии подачи шихты и боя. Смешивание стеклобоя с шихтой в смесителе позволяет получить однородную смесь.

Система дозированой подачи шихты и боя на базе дозатора ДНП-20К работает следующим образом (рис.11): шихта из промежуточного бункера 1 питателем 2 подается равномерным потоком на работающий ленточный конвейер 3. При транспортировании поток шихты проходит над весоприемным устройством 4, сигнал с которого через тензометрический усилитель 5 поступает в аналого-цифровой преобразователь (АЦП) блока 6 управления дозатором (БУД).

Рис. 11. Система дозированной подачи шихты и

боя в стекловаренную печь

Одновременно с помощью датчика 7, генерирующего импульсы перемещения, контролируется движение ленты конвейера. Число импульсов пропорционально длине пути перемещения ленты с материалом на определенное расстояние. Импульсы поступают в БУД и используются для вычисления массы материала, прошедшего через весоприемное устройство.

БУД в зависимости от текущего значения расхода шихты и в соответствии с заданным соотношением масс шихты и стеклобоя осуществляет расчет и формирует управляющий сигнал на вибропитатель 8, который из бункера 9 выгружает стеклобой на слой шихты. Вибропитатель имеет 15 возможных режимов работы. Далее смесь шихты и стеклобоя транспортируется над весоприемным устройством 10, которое через тензометрический усилитель 11 передает в БУД сигнал, соответствующий суммарному расходу дозируемых материалов.

Все результаты расчетов из блока управления дозатором поступают в компьютер 12, который определяет итог массовых расходов шихты и стеклобоя от начала смены или от последнего перезапуска программы и сохраняет их в базе данных для последующего документирования.

Использование КДСБ и дозатора ДНП-20К позволяет решать задачи дозированной подачи шихты и боя к стекловаренным печам при различных вариантах компановки технологического оборудования. Например, дозаторы ДНП-20К можно без существенных капитальных затрат (путем замены обычных роликоопор весовыми роликоопорами) устанавливать на стационарных ленточных конвеерах поточно-транспортных линий, что имеет существенное значение при реконструкции действующих производств.

Для дозирования малых компонентов стекольной шихты и приготовления примексов в настоящее время разработаны винтовые спиральные питатели двух модификаций, дозировочный и дозировочно-смесительные комплексы, а также смеситель малых доз.

К малым компонентам стекольной шихты относятся сырьевые материалы, содержание которых в смеси составляет доли процента. Малые добавки и микродобавки используются в качестве красителей и обесцвечивателей стекломассы, а также для придания стеклу определенных физико-химических свойств и технологических характеристик.

Ориентировочное содержание в шихте обесцвечивателей составляет 1,4-1,7г Sе и 0,07-0,08 CoO из расчета 100кг стекломассы.

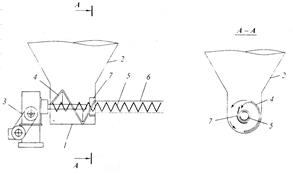

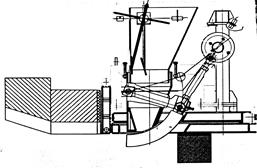

Винтовой спиральный питатель (рис. 12) состоит из корпуса 1 с загрузочной воронкой 2, привода 3, полого ленточного шнека 5 малого диаметра, выходного патрубка 6 и улавливателя 7 материала.

Рис. 12. Винтовой спиральный питатель

Питатель работает следующим образом. Материал из расходного бункера под действием силы тяжести поступает в загрузочную воронку, в нижней части которой на валу привода соосно установлены полый ленточный шнек и спиральный шнек малого диаметра. При вращении против часовой стрелки полый ленточный шнек начинает рыхлить дозируемый материал и перемещать его к выходному патрубку, на участке захода в который размещен улавливатель материала. Улавливатель имеет форму участка гиперболической спирали – плоской кривой, описываемой движущейся точкой по вращающейся прямой так, что ее расстояние от центра вращения меняется обратнопропорционально углу поворота. Начальная ветвь улавливателя охватывает нижнюю часть спирального шнека малого диаметра на участке захода в выходной патрубок и предотвращает сквозное просыпание материала между витками полой спирали. Конечная ветвь улавливателя имеет направление навивки по часовой стрелке и частично охватывает спиральный шнек малого диаметра с левой стороны по отношению к направлению перемещения материала. В верхней части спиралевидный улавливатель материала ограничивается внутренней поверхностью полого ленточного шнека так, что остается небольшой зазор между улавливателем и конечной ветвью ленточного шнека.

При вращении полого ленточного шнека частицы материала описывают спиралевидную траекторию в нижней части загрузочной воронки и перемещается к улавливателю материала. Поскольку направление вращения частиц материала противоположно направлению навивки спиралевидного улавливателя, часть материала ответвляется в пространство, ограниченное средней частью улавливателя и спиральным шнеком малого диаметра, и постепенно транспортируется в выходной патрубок. Мелкие комья материала, попадая в сужающийся зазор между улавливателем и спиральным шнеком, разбиваются, а более крупные комья, размер которых больше шага навивки спирального шнека, отбрасываются и совершают вращательное движение вокруг спирального шнека до тех пор, пока не попадают в зазор между верней ветвью улавливателя и конечным участком полого ленточного шнека, где эффективно разбиваются.

Наличие спиралевидного улавливателя позволяет создавать разную скорость вращения наружных и внутренних слоев перемешиваемого полым ленточным шнеком материала. Изменяя зазор между улавливателем и полым ленточным шнеком, а также угол разворота спиралевидного улавливателя, можно в зависимости от свойств малых компонентов стекольной шихты выбрать оптимальный режим работы питателя.

Использование питателя подобной конструкции при дозировании малых добавок и микродобавок с широким спектром физико-химических характеристик позволяет повысить точность дозирования не только за счет гомогенизации материалов, склонных к комкованию, но и благодаря более равномерной выгрузке материала вне зависимости от уровня заполнения им расходного бункера. Даже при наличии материала ниже вала привода питателя порции материала поднимаются у торцевой стенки нижней части приемной воронки конечной ветвью плого ленточного шнека и захватываются спиралевидным улавливателем. В таком режиме работы возможна полная выброска материала из нижней части приемной воронки, что очень важно при дозировании слеживающихся сырьевых компонентов с перерывами в работе (например, при эксплуатации оборудования в две смены).

Винтовой спиральный питатель другой модификации предназначен для дозирования хорошо сыпучих материалов и премиксов, в которых в качестве наполнителя применяются песок, полевой шпат и другие сырьевые компоненты стекольной шихты, несклонные к комкованию. В конструкции этого питателя отсутствуют полый ленточный шнек и улавливатель материала, а выходной патрубок со спиральным шнековым питателем установлен в нижней части приемной воронки.

Винтовые спиральные питатели обеих модификаций могут использоваться как в составе однокомпонентных дозаторов малых доз, так и двух - и трехкомпонентных дозировочных и дозировочно-смесительных комплексов, выпускаемых ЗАО «Стромизмеритель».

Дозировочно-смесительный комплекс (рис. 13) содержит трехкомпонентный дозировочный комплекс, состоящий из винтовых спиральных питателей 1,2 селена кобальта и оксида кобальта, вибрационного питателя 3 песка или полевого шпата, тензометрического дозатора 4 с поворотной весоприемной чашей 5; смеситель 6 малых доз; расходный бункер 7 премикса; винтовой спиральный питатель 8 премикса; тензометрический дозатор 9 премикса с поворотной весоприемной чашей 10.

Рис. 13. Дозировочно-смесительный комплекс

Селен и оксид кобальта с помощью винтовых спиральных питателей 1 и 2 с ворошителями, выполненными в форме полых ленточных шнеков, а песок или полевой шпат с помощью вибрационного питателя поочередно подаются в поворотную весоприемную чашу дозатора и взвешиваются. Поскольку суточный расход Se и CoO при производстве 150-200 т шихты составляет соответственно всего 2-3 кг и 100-150 г, дозирование подобного количества малых добавок можно осуществить за 1-6 циклов при наибольшем пределе массы дозирования 0,5-1кг. После взвешивания частичной дозы каждого материала весоприемная чаша поворачивается, совершая один оборот, и высыпает материал в смеситель малых доз, где все три компонента перемешиваются, образуя премикс. По окончании перемешивания открывается разгрузочная заслонка смесителя малых доз, и смесь высыпается в расходный бункер премикса. В нижней части расходного бункера установлен винтовой спиральный питатель 8 без ворошителя, который в соответствии с рецептом и циклопрограммой работы дозировочно-смесительной линии подает определенную порцию смеси в поворотную весоприемную чашу дозатора. После взвешивания порции премикса весоприемная чаша поворачиваетя и высыпает материал либо на сборочный конвейер, либо в смеситель стекольной шихты.

Техническая характеристика

дозировочно-смесительного комплекса

Пределы дозирования, кг.......................... 0,05-1,00

Погрешность дозирования, %........................0,1-0,2

Длительность цикла дозирования, мин..............3-5

Число питателей......................................................3

Диаметр спирального питателя, мм................18-28

Производительность питателя, л/мин:

Спирального..........................................................0,2

Вибрационного......................................................1,5

Вместимость смесителя, л...................................6,0

Производительность смесителя, кг/ч...................50

Напряжение питания, В..............................220/380

Потребляемая мощность комплекса, кВт......... 1,5

Применение тензометрических весовых дозаторов малых компонентов, а также дозировочных и дозировочно-смесительных комплексов для производства премиксов позволяет полностью автоматизировать процесс приготовления стекольной шихты и существенно повысить ее качество.

После установки высокоэффективного дозировочно-смесительного оборудования качество шихты резко возросло: так 95% проб шихты относится к 1 и 2 категориям качества

Загрузка шихты – современные решения.От технологии загрузки шихты во многом зависит скорость варки, качество стекла и срок службы огнеупоров печи.

Лучшим способом интенсификации является тонкослойная загрузка шихты, при которой максимально повышается поверхность теплообмена. Характер загрузки зависит в основном от конструкции применяемого загрузчика, который должен обеспечить равномерную загрузку, но с некоторыми зазорами между порциями шихт.

Качество стекла зависит от равномерного распределения шихты по поверхности, наличие барботажа и электроподогрева. Шихта в холодном состоянии является сильным абразивом, истощающим огнеупоры при контакте. Особенно это проявляется прииспользовании загрузчиков шнекового типа, работающих без загрузочного кармана, который позволяет распределить шихту по поверхности стекломассы, снижает износ компонентов шихты.

Для загрузки шихты применяются различные типы загрузчиков.

Шнековый загрузчик представляет собой горизонтальный стальной цилиндр со шнеком, вмонтированный в торцевую стену печи. Шихта падает на шнек из бункера под собственным весом и подается в печь впащением шнека. Частота вращения задает скорость подачи шихты. Для этого загрузчику не требуется карман, следовательно отсутствует подсос воздуха в печь и потери тепла. С другой стороны, на выступающей части загрузчика устанавливают водяную рубашку, чтобы она не перегревалась. В результате контакта с холодным металлом может происходить растрескивание огнеупоров вокруг шнека.

Загрузчик управляет скоростью шихты, но не может повлиять на характер загрузки. Холодная шихта долго остается в зоне загрузки и находится в контакте со стенами печи повышая их износ. Содержание боя в шихте при данном способе подачи ограниченно тем, что он оказывает сильное абразивное действие на шнек и рубашку.

Поршневой загрузчик. Этот загрузчик во многом похож на шнековый, с теми же достоинствами и недостатками, но шнек заменен на поршень, заталкивающий шихту в печь. Такой загрузчик можно применять только для мелкодисперсной шихты без боя.

Лотковый загрузчик. Относится к загрузчикам тонкослойного типа, а поэтому нуждается в кармане. Шихта подается слоем на стекломассу. Основным узлом является наклонный лоток, который двигается возвратно-поступательно по отношению к бункеру. При движении вперед шихта, высыпаясь из бункера, продвигается вместе с лотком, а затем при возврате лотка шихта соскальзывает с него за счет наклона лотка и давления столба шихты в бункере. Производительность регулируется путем периодического включения-отключения. Длина рабочего хода также является одним из регулируемых параметров, но ее нельзя изменять во время работы загрузчика.

При вращении лоток толкает кучи шихты, находящиеся на поверхности стекла в кармане, и таким путем влияет на движение шихты в печи. При остановке лотка, естественно, прекращается и воздействие на шихту. Фактически загрузчик лоткового типа создает непрерывный слой шихты. Однако шихта распределяется на большой площади, что компенсирует относительную непрерывность слоя.

Для печей с поперечным направлением пламени такие загрузчики могут быть оптимальным выбором, так как можно создать карман почти на всю ширину печи и установить несколько загрузчиков, работающих параллельно. Это наиболее распространенный тип загрузки для больших печей листового стекла.

К недостаткам можно отнести сложность тепловой изоляции длинного загрузочного кармана.

Качающийся загрузчик с закрытым карманом. Загрузчик состоит из изогнутого лотка с небольшим бункером шихты над ним. Лоток подвешен на качающемся приводе под углом около 45°. Когда он находится в исходном положении, выход в бункер открыт, и шихта высыпается на поверхность стекломассы. При движении вперед лоток толкает шихту в печь, одновременно перекрывая выход бункера (рис. 14).

Подача шихты регулируется так же, как и предыдущем случае, за счет частоты качания лотка или периодического отключения. Недостатки те же, что и погрузчика с наклонным лотком, но есть возможность улучшения подачи путем совмещения качания и небольшого поворота (5-10°) для распределения шихты на большей площади.

Эти загрузчики очень компактны и не требуют большого кармана. Карман можно полность изолировать. Загрузчик требует довольно большых объемов воды для охлаждения.

выбор загрузчика диктуется типом и производительностью печи с учетом типа стекла. Некоторые требования к загрузчикам носят противоречивый характер, что затрудняет правильный выбор.

Изоляция кармана может имеет большое значение, например, для печей с кислородным дутьем. Но такие печи чаще всего применяются для варки специальных стекол, где съемы, как правило, небольшие и, соответственно, невелики требования к производительности загрузчиков. Также обычно применяется низкое содержание стеклобоя, поэтому выбор шнекового загрузчика представляется наиболее обоснованным.

Рис. 14. Схема качающегося загрузчика

с закрытым карманом

Для поперечных печей чаще всего применяется лотковая загрузка с широким полуоткрытым карманом, тогда как для подковообразных – лотковые загрузчики с толкателями.

Лотковый загрузчик с толкателем. В этой конструкции операции подачи и проталкивания шихты разделены. Для этого, помимо вибролотка и бункера шихты, имеется охлаждаемый толкатель, описывающий эллиптическую траекторию перед лотком. Подача регулируется частотой вибрации лотка, которая не зависит от движения толкателя. Это дает возможность не прерывать заталкивание шихты даже при перерывах в подаче. Регулируемыми параметрами толкателя является величина его рабочего хода, скорость и глубина погружения. Часто толкатель поворачивается по ходу движения, чтобы лучше распределить шихту. Это особенно полезно при загрузке печей с подковообразным пламенем. Наличие двух механических элементов загрузчика – лотка и толкателя – и характер их движения затрудняют теплоизоляцию кармана. Обычно проектировщики печей ограничиваются съемным колпаком над карманом.

Автоматизация пневмотранспорта сырьевых компонентов стекольной шихты. За последнее время наиболее серьезные изменения в отечественной стекольной промышленности наблюдаются в производстве шихты. Несмотря на существующую разницу в стоимости необогащенного сырья, тенденция отказа от подготовки материалов непосредственно на стеклотарных заводах приобретает устойчивое развитие. Хранение всех компонентов сырья в закрытых емкостях, использование пневмотранспорта для разгрузки и внутрицеховой транспортировки сыпучих материалов, а также применение многоступенчатых систем сухой аспирации дают современные составные цеха экологически безопасными производствами.

Принципиально изменяется структура технологического процесса приготовления шихты. Она становится функционально рациональной. Значительное уменьшение числа разнородных операций и единиц оборудования позволяет осуществить комплексную автоматизацию всего производства, что приводит к упрощению структуры технологического процесса производства стеклотары.

Производство шихты может быть представлено следующими взаимосвязанными блоками операций:

- разгрузка и хранение сырья;

- дозировка и смешивание компонентов шихты;

- транспортировка шихты к стекловаренным печам;

- аспирация и система автоматизированного управления.

Данная структурная схема может быть эффективно реализована лишь при широком использовании система пневмотранспорта. По сравнению с механическими способами перемещения сыпучих материалов пневмотранспорт имеет ряд преимуществ.

Основные из них обусловлены его герметичностью, компактностью, гибкостью конфигурации трасс. Пневмотранспорт и аспирацию следует рассматривать как единое целое в производстве шихты.

Применение автоматизированных систем управления пневмотранспорт сырьевых компонентов стекольной шихты дает возможность значительно повысить производительность технологических линий. Обработки и транспортирования сырьевых материалов, а также сократить потери кальцинированной соды, известняка, доломита и сульфата натрия.

Для транспортирования этих материалов широко используются транспортные установки нагнетательного действия, оборудованные пневмокамерными насосами ТА – 235 с пультами автоматического управления. В настоящее время разработан пульт управления пневмокамерным насосом (ПУН), предназначенный для работы в составе централизованной АСУ ТП производства шихты и может быть использован в качестве локального устройства управления одним пневмотранспортным потоком.

ПУН представляет собой пылевлагозащищеный шкаф навесного исполнения с открывающейся передней панелью, на которой сосредоточены переключатели выпора режима работы, органы ручного управления и мнемотическая счема со светодиодными индикаторами. Внутри пульта установлены блок питания, модуль управления на базе программируемой логической матрицы, модуль связи с АСУ ТП производства шихты и восемь силовых модулей управления исполнительными механизмами пневмотранспортной установки.

Пневмотранспортаня установка соды (рис. 15), управляемая с помощью ПУН, состоит из камерного насоса 1 с нижней выгрузкой материала, расходного бункера 2 с вибратором 3, дробилки комьев 4, загрузочного клапана 5 с пневмоприводом 6 дисковой задвижки, клапана 7 выпуска воздуха, клапана 8 подачи воздуха, магистрального затвора 9 с пневмоприводом 10 и клапана 11 продувки трубопровода 12. При транспортировании сырьевы материалов, не склонных к комкованию, например доломита, дробилка комьев не используется, а вместо нее при несоосном

Рис. 15. Система управления пневмотранспортной установкой соды

расположении камерного насоса и расходного бункера может быть установлен винтовой питатель или аэрожелоб. Возможна также замена вибратора виброднищем, которое более эффективно предотвращает зависание и сводообразование материала в расходном бункере перед камерным насосом.

Контроль за работой пневмотранспортной установки осуществляется с помощью датчиков 13, 14 минимального, максимального давления сжатого воздуха в пневмосистеме и камерном насосе, сигнализатора уровня 15, датчика вращения 16 дробилки (или винтового питателя), а также датчиков 17-20 закрытого и открытого положения загрузочного клапана и магистрального затвора. В пульте 21 предусмотрена возможность блокировки датчиков вращения, открытого состояния загрузочного клапана и датчиков положения магистрального затвора, так как они не входят в стандартный комплект поставки насоса ТА-23Б.

Включение электроприводов вибратора и дробилки комьев осуществляется магнитными или тиристорными пускателями 22, 23. Сирена 24 используется для аварийной звуковой сигнализации, а микропроцессорная система 25 обеспечивает централизованный контроль и управление работой технологического оборудования.

Пневмотранспортная установка работает следующим образом. Оператор с помощью соответствующих переключателей на передней панели ПУН задает автоматический дистанционный, автоматический местный или ручной режим работы системы управления. В автоматическом дистанционном режиме камерный насос включается с помощью микропроцессорной системы управления при выполнении следующих условий:

• уровень материала в расходном бункере выше минимального;

• уровень материала в приемном бункере ниже максимального;

• переключатель пневмопривода (при разветвлении трассы) находится в соответствующем положении;

• загрузочный клапан и магистральный затвор закрыты;

• давление сжатого воздуха в пневмосистеме в норме;

• давление воздуха в камерном насосе минимальное;

• отсутствует сигнал «Авария» с ПУН.

После автоматического опроса датчиков первичной информации и проверки системой управления состояния механизмов определяется готовность пневмотранстпортной установки к работе и формируется пусковой сигнал, который поступает на пульт управления. По командам с ПУН открываются клапан выпуска воздуха и клапан продувки пневмопровода, а через 4-5с- дисковая задвижка и загрузочный клапан. Затем включается дробилка комьев, и начинается заполнение камерного насоса транспортируемым материалом. Продолжительность загрузки контролируется, и, если она превышает установленную, приводится в действие вибратор, который интенсифицирует процесс истечения материала из расходного бункера.

Загрузка камерного насоса прекращается по сигналу с датчика уровня 15 в следующей последовательности: останавливается дробилка комьев, закрываются дисковая задвижка и загрузочный клапан, а также выключаются клапаны выпуска воздуха и продувки пневмопровода. Далее через клапан 8 подается сжатый воздух в верхнюю часть камерного насоса для создания в нем необходимого давления. В нижнюю часть камеры воздух поступает для разрыхления и аэрации материала перед магистральным затвором. По достижении в камерном насосе заданного давления, контролируемого датчиком 14, открывается магистральный затвор и полученная аэросмесь материала с воздухом поступает в пневмопроход 12 и транспортируется в приемный бункер или циклон-осадитель.

Окончание разгрузки фиксируется по падению давления в камерном насосе до минимального значения. Магистральный затвор закрывается, и клапан 11 переключается на продувку пневмопрохода. Одновременно отключается подача сжатого воздуха в камерный насос и открывается клапан выпуска воздуха, через который остаточное давление сжатого воздуха стравливается в аспирационную систему. Процесс разгрузки завершается, и начинается новый цикл работы пневмотранспортной установки.

При функционировании пневмотранспортной установки в автоматическом местном режиме включение системы в работу проводится с ПУН, установленного в непосредственной близости от камерного насоса. В этом случае не ведется протоколирование работы системы, не контролируется в автоматическом режиме положение переключателей пневмопроводов и не учитываются показания датчиков уровня в расходном и приемном бункерах. В остальном алгоритм работы аналогичен работе пневмотранспортной установки в автоматическом дистанционном режиме. Местный режим включения камерного насоса и контроль за работой его исполнительных механизмов осуществляется с помощью органов ручного управления и светодиодных индикаторов, установленных на передней панели пульта управления.

Во всех режимах работы в ПУН проверяется исполнение команд на открытие-закрытие загрузочного клапана и магистрального затвора, фиксируется включение дробилки комьев или винтового питателя, контролируется и сравнивается с заданной продолжительности операции подъема давления камерного насоса и загрузки-разгрузки материала. При отклонении технологических параметров от нормы на пульте управления формируется световой и звуковой аварийные сигналы, которые блокируют работу системы до устранения причины аварии.

Использование перепрограммируемой логической матрицы в ПУН позволяет в сочетании с микропроцессорной системой управления на базе персонального компьютера реализовать адаптивные алгоритмы управления пневмотранстпортными установками с разными модификациями камерных насосов и различным набором технологического оборудования.

В разработке современных систем пневмотранспорта и аспирации накоплен уникальный теоретический и практический опыт. Особый практический интерес представляет относительно новая его разновидность пневмотранспорт в плотном слое, принцип организации которого заключается в установке внутри транспортной магистрали специальной аэрационной трубы меньшего диаметра.

Пневмотранспорт дисперсных материалов осуществляется по стальным трубам диаметром 100 – 180 мм. Его режим можно охарактеризовать двумя параметрами: расходной концентрацией материала и скоростью воздушного потока.

Расходная концентрация материала равна отношению производительности к расходу воздуха. Она показывает количество материала, перекачиваемого одним кубометром сжатого воздуха. Чем выше концентрация, тем меньше требуется воздуха на перекачку материала.

Для традиционного пневмотранспорта расходная концентрация зависит от длины трассы, при длине трассы 500 – 700 м она равна 15 – 20 кг/м![]() . При длине трассы 100 – 200 м расходная концентрация составляет 30 – 40 кг/м

. При длине трассы 100 – 200 м расходная концентрация составляет 30 – 40 кг/м![]() . Для данных значений скорость воздушного потока равна 15 – 30 м/с.

. Для данных значений скорость воздушного потока равна 15 – 30 м/с.

Особый практический интерес представляет применение пневмотранспорта для таких абразивных материалов. Как полевой шпат и кварцевый песок. Для их перекачки представляется оптимальным использование пневмотранспорта в плотном слое. В этом случае расходная концентрация материала повышается до 60 – 100 кг/м с одновременным снижением скорости транспортирования до 2 – 10 м/с и измельчением транспортируемого материала.

с одновременным снижением скорости транспортирования до 2 – 10 м/с и измельчением транспортируемого материала.

В настоящее время внедрены две линии пневмотранспорта плотного слоя с длиной трассы 400 м и высотой подъема до 40 м при скорости потока в начале трассы менее 2 – 3 мс и в конце 15 – 20 м/с. Вследствие низкой скорости транспортирования существенно уменьшилось сопротивление трубопровода, что позволяет поднять концентрацию материала до 80 кг/м![]() .

.

Создание систем пневмотранспорта в плотном слое не требует больших капитальных вложений. В то же время расходы по эксплуатации таких систем значительно ниже.