ТЕХНОЛОГИЯ КОНДИТЕРСКОГО ПРОИЗВОДСТВА

ПРОИЗВОДСТВО ОРЁХОВЫХ МАСС

Конфеты на ореховой основе относятся к наиболее высококачественным. Они отличаются значительной пищевой ценностью благодаря большому содержанию жира, белков, углеводов, витаминов и ценных минеральных веществ. Орехи и ореховые массы также широко используются при выработке шоколадных, бисквитных изделий и карамельных начинок.

В кондитерской технологии чаще других используются ядра следующих орехов: миндаля, арахиса, фундука, кешью, абрикосовых косточек и др. Средний химический состав ядер названных орехов показан в табл. IV-6.

Таблица IV-6. Химический состав ядер орехов, %

|

Составные части |

Миндаль (сладк.) |

Фундук |

Арахис |

Кешью |

Ядро абрик. косточ. |

|

Влага |

6,30 |

4,79 |

7,32 |

3,52 |

7,08 |

|

Жир |

55,20 |

66,92 |

47,21 |

51,21 |

35,28 |

|

Азотистые |

|||||

|

вещества |

|||||

|

(N х 6,25) |

23,60 |

16,06 |

22,15 |

18,06 |

24,90 |

|

Углеводы |

14,40 |

18,46 |

13,76 |

28,10 |

29,12 |

|

Клетчатка |

3,60 |

3,02 |

2,53 |

0,74 |

1,54 |

|

Зола |

2,30 |

2,26 |

1,88 |

2,56 |

3,10 |

Углеводы в ядрах орехов представлены крахмалом, пентозанами и сахарами, в том числе сахарозой, глюкозой, фруктозой, рафинозой и ста - хиозой.

Белковые вещества орехов в основном состоят из альбуминов, глюте - линов и глобулинов, аминокислотный состав которых включает все незаменимые аминокислоты в необходимых для питания соотношениях, что определяет высокую биологическую ценность белков.

Масло орехов по химическому составу значительно отличается от какао масла. В какао масле преобладают динасыщенные и мононенасы - щенные триглицериды. Большую часть ореховых масс составляют трине - насыщенные триглицериды. Этим объясняется жидкое состояние масел при температуре 20 °С и быстрое окисление их под воздействием кислорода воздуха, что вызывает прогоркание.

В состав ореховых масел входят следующие жирные кислоты: пальмитиновая, стеариновая, олеиновая, линолевая и линоленовая. Однако в отличие от какао масла более 80 % кислот являются ненасыщенными.

В минеральных веществах орехов обнаружены Са, Р, Fe, а также такие микроэлементы, как йод, мышьяк и др. Общее количество минеральных веществ колеблется от 1,5 до 4,0 % в зависимости от видов орехов.

На кондитерские фабрики орехи поступают очищенными от скорлупы. Их подвергают контрольной очистке на сортировочных машинах с ситами, соответствующими размеру орехов.

Способы переработки ядер орехов различны. Сырые растертые ядра в смеси с сахарной пудрой являются основой для марципановых изделий и начинок. Обжаренные и растертые ядра орехов в смеси с сахарной пудрой и твердым жиром образуют основу для пралиновых изделий.

В качестве твердых жиров при выработке пралиновых масс используются какао масло, эквиваленты и улучшители какао масла, а также кондитерский жир. Эквиваленты и улучшители - это негидригованные растительные жиры без содержания лауриновой кислоты, производимые путем фракционирования. В их состав входят те же триглицериды, которые содержатся в какао масле. Их типичными источниками являются фракционированное пальмовое масло, жир орехов масляного дерева и растительный жир. К эквивалентам и улучшителям относятся такие жиры, как Коберин, Шоклин, Иллексао, Кува, Акомакс, Аконорд, Акоимп и др. Температуры плавления и застывания этих жиров близки к температурам какао масла.

Кондитерский жир получают гидрогенизацией хлопкового, арахисового масел или их смеси в равных количествах. Его температура плавления 37 °С, застывания - 30 °С.

При выработке пралиновых конфет твердые жиры являются основными структурообразователями, так как ниже температуры плавления кристаллизуются и переходят в твердое хрупкое состояние. Общее содержание жира в пралиновых массах может колебаться от 28,4 % “Кара-Кум” до 32,8 % “Мишка косолапый”, а содержание твердых жиров, от которых зависит прочность структуры конфет и технологические параметры их производства, изменяется от 65 % “Маска” до 15 % “Мишка на Севере” от общего содержания жира.

Наряду с твердыми и ореховыми жирами в состав пралиновых масс могут входить кокосовое и сливочное масло.

Жиры повышают пищевую ценность конфет, улучшают вкус и способствуют сохранению аромата.

Наиболее ценным жиром при выработке пралиновых конфет является натуральное какао масло, которое при относительно низкой температуре плавления (31 -34°С) придает конфетам твердость, хрупкость, немажущу - юся поверхность.

Обычно в пралиновых массах используется смесь различных видов твердых и жидких жиров. От состава жировых смесей (обычно двух - или трехкомпонентных) зависят вязкость, пластическая прочность, температура плавления и застывания пралиновой массы.

Разработано более 285 рецептур пралиновых и типа пралиновых конфет. Кроме сахара, разнообразных орехов и жиров для их выработки могут использоваться зерновые и бобовые семена в виде экструдированных тонкоизмельченных круп (ПЭК), сухие молочные продукты, дезодорированная соевая мука, молочно-белковые концентраты, какао продукты (тертое какао и порошок) и другие.

Технологическая схема производства пралиновых масс

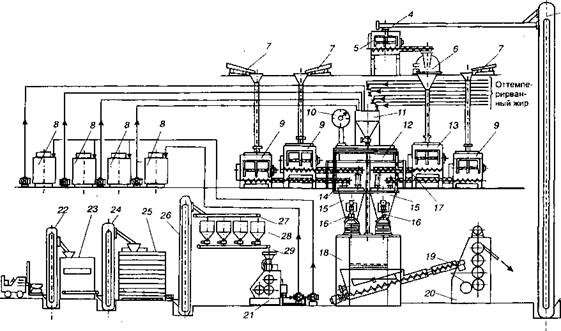

Для приготовления рецептурной смеси пралиновых масс применяются смесительные станции непрерывного действия, работающие по дискретному принципу взвешивания компонентов (рис. IV - 31). На станции механизированы все технологические операции по составлению рецептурных смесей в дозированном количестве. Технологический процесс приготовления пралиновых масс на данной станции осуществляется следующим образом.

Мешки с сахаром песком растаривают, с помощью пневмоплощадки 1 поднимают и сахар высыпается на вибросито 2. Норией 3 и скребковым транспортером 4 сахар подается в емкость- накопитель 5. Внутри емкости расположены ворошитель и шнек для подачи сахара в размольную установку 6. Сахарная пудра собирается в емкость-накопитель 13 с ворошителем. Под емкостью расположен шнек 17 для подачи сахарной пудры на весы 12.

Сыпучие компоненты: сухое молоко, какао порошок, какаовелла просеиваются на виброситах 7 и поступают в емкости-накопители 9, а затем передаются шнеками в емкость 15 на весах 12. Емкости 15 закреплены на раме весов 14.

Ядра орехов из мешков выгружают в бункер нории 22 и передают в очистительно-сортировочную машину 23, а из нее норией 24 - в сушильную установку 25. Термическая обработка ядер орехов осуществляется при сравнительно высоких температурах (165-170°С) до влажности 1,5- 3,0%. В процессе обжарки наряду с удалением влаги происходят сложные химические превращения составных частей орехов: белковых веществ, углеводов, отчасти жира. Протекает сахаро-аминная реакция, в результате которой образуются альдегиды, другие вещества и меланоидины. Формируется вкус и аромат ядер орехов, изменяется их окраска.

|

|

Рис. IV-31. Схема смесительной станции производства пралиновых масс ОАО МКФ “Бабаеаскаи

После охлаждения до 30°С обжаренные ядра норией %\ ленточным транспортером 27 загружаются в емкости-накопители 28. Для каждого вида орехов установлена своя емкость. Из емкостей ленточным транспортером 29 ядра орехов передаются на трехвалковую мельницу 21. Растертая ореховая масса насосом перекачивается в темперирующие сборники 8, где поддерживается температура 40°С.

Из темперирующего сборника ореховая масса перекачивается насосом в емкость 11, установленную на весах 12. Туда же подаются оттемпе - рированные жиры: какао масло или его заменители, кондитерский жир, сливочное, кокосовое масло. Жира дозируют столько, чтобы общее его содержание в рецептурной смеси было 23-28 %.

Как только заканчивается загрузка одного из компонентов и весы 12 фиксируют заданное количество, начинается загрузка другого компонента, и его масса суммируется с массой первого.

Когда загрузка последнего компонента закончена и на циферблате весов 10 зафиксирована суммарная масса всех компонентов, происходит разгрузка емкостей 11 и 15 в смесительную машину 18, в которой компоненты смешиваются в течение 15-20 мин. Из смесителя рецептурная смесь температурой 30-40°С шнеком 19 передается в пятивалковую мельницу 20 для дальнейшего измельчения.

В процессе измельчения пралиновая масса перемещается на валках, зазор между которыми постепенно уменьшается от 1 до 0,02 мм. Твердые частицы массы испытывают деформации сжатия и сдвига и разрушаются. В результате резко возрастает суммарная поверхность твердых частиц, имеющегося в пралиновой массе жира становится недостаточно, чтобы покрыть все твердые частицы в виде тонких пленок. Появляются оголенные участки на поверхностях твердых частиц. Кроме того, по мере утонь - шения жировых пленок меняются их физические свойства. Поэтому при вальцевании изменяется консистенция массы. Из жидкой она становится порошкообразной.

Основными технологическими показателями, характеризующими процесс измельчения пралиновых масс на мельницах, являются дисперсность и температура массы. По степени дисперсности пралиновые массы приближаются к шоколадным и достигают 90 % по Реутову. Температура массы в конце вальцевания - 36-40°С. Для восстановления полужидкой консистенции пралиновую массу загружают в смесительную машину с Z - образными лопастями и смешивают в течение 15-20 мин с оставшимся по рецептуре количеством жира. Машина должна иметь водяную рубашку, чтобы не охладить массу ниже температуры 36-40°С. В конце смешивания в массу добавляют вкусовые и ароматические вещества. Однородную пластичную массу передают на формование конфетных корпусов.

Физические свойства жировых смесей пралиновых масс

В производстве пралиновых конфет используются твердые при температуре 20 °С и жидкие жиры. К твердым относятся какао масло, его эквиваленты и улучшители, а также кондитерский жир. В твердом состоянии они имеют кристаллическую структуру, поэтому являются основными структурообразователями при формовании и охлаждении пралиновых конфет.

К жидким жирам относятся: кокосовое, сливочное и масла орехов. При комнатной температуре они имеют жидкую консистенцию. Поэтому для образования конфетных корпусов с заданной прочностью (не менее

12.0 кПа) в рецептурной смеси пралиновых масс должно строго выдерживаться определенное соотношение между твердыми и жидкими жирами. Кроме того, необходимо учитывать влияние жидких жиров на скорость кристаллизации твердых жиров.

Перечисленные выше жиры отличаются по химическому составу и физическим свойствам. В табл. IV-7 приведена физическая характеристика жиров по данным НИИКП.

Из табл. IV-7 видно, что наиболее высокая температура застывания у кондитерского жира, затем у какао масла. Застывшее какао масло имеет наибольшее предельное напряжение сдвига при температуре 20°С. Растительные масла из орехов кристаллизуются при минусовых температурах.

|

Таблица IV-7. Физическая характеристика жиров

|

Обычно в пралиновых массах используется смесь различных видов твердых и жидких жиров. При смешивании жиры претерпевают эвтектические и перитектические превращения, образуя смеси с новыми физическими характеристиками. Поэтому пралиновые массы отличаются по физическим и технологическим свойствам. В НИИКП изучены свойства двойных и тройных смесей жиров, входящих в состав пралиновых масс (табл. IV-8).

Новая технология приготовления пралиновых масс

По традиционной технологии порошкообразную пралиновую массу после вальцевания загружают в большие емкости и охлаждают в помещении цеха до температуры 24-28°С, затем направляют на отминку. На кондитерских фабриках встречаются и другие варианты. Измельченную пралиновую массу температурой 35-40°С, когда жиры находятся в расплавленном состоянии, отминают, а затем в больших емкостях охлаждают до температур формования в течение 12-24 ч.

Предварительно охлажденную или сразу после вальцевания порошкообразную пралиновую массу загружают в миксмашину или меланжер и смешивают с оставшимся (3-4 %) по рецептуре количеством расплавленного жира. Эта технологическая операция называется отминкой. Продолжительность смешивания на разных фабриках не одинакова - от 5 до 25 мин. В конце смешивания в массу добавляют вкусовые и ароматические вещества. Жирность отмятой массы 28-35 %.

Такие разные технологические режимы охлаждения и отминки пралиновых масс отрицательно влияют на процессы формования, охлаждения и качество готовых изделий.

Отминка является завершающим процессом подготовки пралиновых масс к формованию. Основное назначение отминки - получить однородную пластичной консистенции массу, с равномерным взаимным распределением инградиентов, особенно жира, между твердыми частицами. Распределение жира в виде тонких пленок вокруг частиц твердой фазы способствует снижению температуры масс при формовании до температур, близких к застыванию жира, что сокращает продолжительность структу- рообразования конфетных жгутов в связи с быстрой кристаллизацией жира в тонких пленках и, следовательно, увеличивает производительность механизированных поточных линий.

Длительное охлаждение измельченных пралиновых масс в большом объеме до температуры 24-28 °С технологически не оправдано, требует затрат тяжелого ручного труда на загрузку и разгрузку тележек, их перемещение. Емкости занимают значительную производственную площадь. При указанных температурах жировая смесь в основном уже находится в кристаллическом состоянии. Разница температур по объему составляет 7- 8 °С, поэтому процесс кристаллизации твердых фракций жира протекает неравномерно.

Часто отминку охлажденных пралиновых масс проводят при низких температурах 26-28 °С, т. е. ниже температуры плавления смеси жиров, входящих в массу. При таких параметрах массы и кратковременном ее смешивании с добавленным жиром (обычно до 10 мин) невозможно получить однородную структуру, так как жир в основном находится в кристаллическом состоянии, чтсг ухудшает качество пралиновых масс, их реологические характеристики, способствует появлению трещин в отформованных жгутах, образованию брака при резке. Следовательно, существующая технология получения пралиновых масс не отвечает в полной мере современным требованиям, направленным на повышение качества и интенсификацию технологических процессов.

В НИИКП и МКФ им. Бабаева была разработана новая технология приготовления пралиновых масс, обеспечивающая интенсификацию процессов на всех технологических стадиях и улучшение качества готовых изделий.

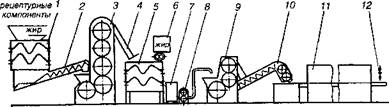

По новой технологии измельченную на пятивалковой машине порошкообразную пралиновую массу температурой 35-40 °С загружают в микс - машину (рис.1У-32) и осуществляют отминку в течение 25-30 мин до полного разрушения структуры. Такие условия отминки обеспечивают равномерное распределение в массе смеси жиров, находящихся в расплавленном состоянии. В результате отминки получается масса вязкостью 30-40 Па-с при градиенте скоростей 10 с1.

|

Рис. IV-32. Схема механизированной поточной линии производства пралиновых корпусов конфет по технологии НИИКП: |

1 - месильная машина для приготовления рецептурной смеси, 2 - промежуточная емкость со шнековым питателем, 3 - пятивалковая мельница, 4 - лоток-накопитель, 5 - месильная машина для приготовления конфетной массы, 6 - объемный дозатор жира, 7 - промежуточная емкость, 8 - насос, 9 - трехвалковая мельница, 10 - формующая машина, 11 - охлаждающий шкаф, 12 - резальная машина

Далее пралиновую массу охлаждают в тонком слое на трехвалковой машине до температуры на 4-5 °С выше температуры застывания смеси жиров, входящих в ее состав. В валки для охлаждения массы подается рассол температурой - 6 + -8 °С. Вязкость охлажденной массы 180-200 Па-с.

Пралиновые конфетные массы можно условно разделить на три основные группы, отличающиеся друг от друга видом и соотношением жиров:

1) с малым содержанием какао масла (20 %);

2) с большим содержанием какао масла (50-60 %);

3) пралиновые массы на основе кондитерского жира.

По данным НИИКП, при подготовке пралиновых масс к формованию их необходимо охлаждать до следующих температур: массы 1-й группы до 18-20 °С; 2-й группы до 23-24 °С и 3-й группы до 26-28 °С. При таких условиях сокращается продолжительность процесса структурообразова - ния в отформованных жгутах до 4-5 мин при температуре воздуха в охлаждающем шкафу 8-10 °С.

Приготовление марципановых масс

Марципановые массы в отличие от пралиновых готовят из сырых ядер миндаля или других орехов. Орехи очищают от посторонних примесей и тонкой кожицы. Для этого миндаль бланшируют в варочном котле при 70- 80 °С в течение 10-15 мин и пропускают через очистительную машину. Очищенные от кожицы ядра подсушивают до влажности 10 % и измельчают в меланжере с сахарной пудрой, в соотношении 1:1. Растертую ореховую массу затем измельчают на пятивалкой машине. Так готовят простой марципан, его влажность 10-12 %, содержание жира 9-13 %.

Заварной марципан получают, смешивая растертую массу орехов с сахаро-паточным или сахаро-паточно-молочным сиропом в соотношении 1:1,2. К сиропу при его изготовлении добавляют около 30 % патоки (к весу сахара) и уваривают до влажности 11-12 %.

Приготовленную тертую ореховую массу загружают в варочный котел с мешалкой или месильную машину и постепенно добавляют к этой массе при непрерывном перемешивании заранее сваренный горячий сироп. Перемешивание продолжают до образования однородной массы и ее загустения вследствие кристаллизации сахара.

Марципановые массы пластичны, легко деформируются, из них формуют изделия в виде фруктов, овощей и различных фигурок. Раскрашивая их поверхность, получают красивые декоративные и весьма питательные изделия.