Асинхронные электроприводы с векторным управлением

Векторная система управления с опорным вектором главного потокосцепления на основе комбинированной аппаратурной реализации

Известно, что точность воспроизведения угловой скорости системы электропривода определяется точностью внешнего контура. Поэтому микропроцессор может реализовать функции внешних контуров угловой скорости и управления модулем

|

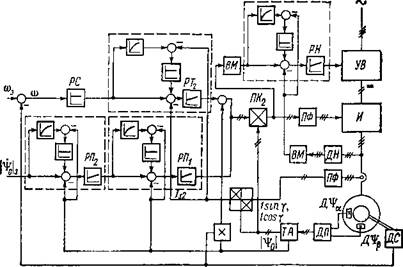

5.1. Схема комбинированной системы вектора управления асинхронным проводом |

главного потокосцепления, а внутренние контуры составляющей тока статора и модуля главного потокосцепления можно выполнить на основе аналоговых измерительных систем. Системы векторного поворота и тригонометрического анализатора также целесообразно выполнять на основе аналоговых измерительных систем, причем умножители могут выполняться на основе измерительных схем или на парах согласованных транзисторов. Заметим также, что в случае применения микропрограммируемого процессора очевидным является использование нескольких умно - жительных устройств.

На рис. 5.1 приведена схема комбинированной системы векторного управления частотно-регулируемым приводом. В системе с опорным вектором ¥о три внутренних контура выполнены аналоговыми, а два внешних — на микропроцессорах. Контур управления модулем напряжения статора двигателя осуществляет линеаризацию характеристик тиристорного преобразователя и обеспечивает передаточную функцию, близкую к расчетной:

rT. n(s) = fe0:c. H(7Vs+ О"1. (5.3)

Это обеспечивается контуром с эталонной моделью.

Контур составляющей тока статора двигателя /5г замыкается при помощи ПИ-регулятора и контура с эталонной моделью. Это обеспечивает более точное соответствие его передаточной функции модельной

Гт ($) = /£‘с T/(27Vs+ і).

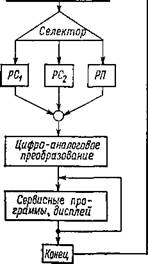

6.2. Блок-схема вычислительного процесса системы управления

|

Аналоговое преобразование ТО" w

|

Первый контур управления модулем главного потокосцепления с ПИ - регулятором и контуром с эталонной моделью обеспечивает передаточную функцию

^n(s)==^oT1c. n/(27’tls+l). (5.4)

Таким образом, внутренние контуры реализуют «грубую» настройку системы и обеспечивают стабильность передаточных функций при изменении параметров привода.

Точность управления угловой скоростью двигателя и модулем главного потокосцепления обеспечивается цифровым управлением при помощи одного микропроцессора. На схеме (рис. 5.1) микропроцессор реализует два регулятора — угловой скорости PC и модуля главного потокосцепления РП2.

, Регулятор РП2 — цепочечный, поэтому с его помощью реализуется соотношение

У і = Y i_x - f - АХ( - f - k (At/T) Х[. (5.5)

На один шаг вычислений при этом требуется три операции сложения и одна — умножения, что почти в два раза сокращает время обработки по сравнению с использованием системы с ПИ-регулятором.

Включение второго цепочечного контура регулирования тока статора Is2 в вычислительный процесс микропроцессора позволяет получить более качественное управление этой переменной по сравнению с управлением в традиционной одноконтурной схеме.

Организация контура управления угловой скоростью при помощи двойного замыкания контура (внутреннего — ПИ-регулятором, внешнего — цепочечным), позволяет получить систему с астатизмом по нагрузке.

На рис. 5.2 приведена блок-схема цикла процесса управления приводом. Время на выполнение сегмента ПИ-регулятора, согласно соотношению (5.4), составляет приблизительно 200 мкс. При использовании различных интервалов для канала угловой скорости и модуля главного потокосцепления цикл может быть сокращен до 0,5 мс,