Сварка сопротивлением

Образование соединений при точечной рельефной и шовной сварке. Сущность способа сварки

Точечная сварка

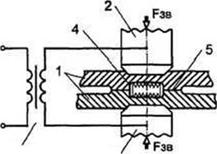

Точечная сварка - способ контактной сварки, при котором детали соединяются по отдельным ограниченным участкам касания. Детали 1 зажимаются между электродами 2. которые соединены с источником сварочного тока 3 (рис.1).

|

3' 2 Рис. 1. Схема точечной сварки. |

|

|

Детали нагреваются при прохождении импульса сварочного тока до образования зоны совместного расплавления 4, что называется ядром. Нагревание зоны сварки сопровождается пластической деформацией металла в зоне контакта (возле ядра), где образовывается уппотняющий поясок 5, что предохраняет от выбрызгивания жидкого металла ядра и его контакту с воздухом. После выключения тока расплавленное ядро охлаждается, кристаллизуется, образуя металлические связи между деталями.

Рельефная сварка

|

3/ Рельеф / 2/ * Рзв |

|

Рис. 2. Схема процесса рельефной сварки. |

|

|

Рельефная сварка есть разновидностью точечной сварки. Предварительно на одной из деталей 1 формируют выступы - рельефы (рис. 2), которые ограничивают начальную площадь контакта с целью увеличения плотности тока, а, значит скорости тепловыделения в этой зоне. Детали зажимают между плитами-электродами 2, которые соединены с источником сварочного тока 3. В дальнейшем формирование соединения происходит по схеме точечной сварки.

Шовная сварка

Это способ контактной сварки, при котором подвод тока от источника 3 и перемещение свариваемых деталей 1. осуществляют с помощью дисковых электродов-роликов 2. что вращаются с помощью привода.

Ядро 4 формируется так же, как и при точечной сварке. Предварительно сваренная точка частично расплавляется повторно при формировании следующей точки. Возможно получение герметичных швов, и швов, что получены отдельными точками.

Необходимое условие формирования соединения - образование совместной для соединяемых деталей зоны расплавления (ядра), размеры которого регламентируются стандартом.

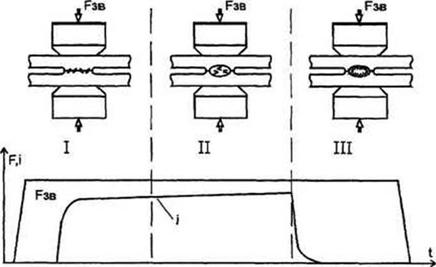

Образование сварного соединения характеризуется малым временем и большим сварочным током и происходит в три этапа.

|

Этапы образования соединения при точечной сварке. |

Процессы нагревания металла. Источники тепла при сварке

Нагревание и плавление металла происходит за счет выделения теплоты на электрических сопротивлениях при прохождении через них электрического тока. Полное количество теплоты Оее. которое выделяется между электродами за время сварки (t39), определяется законом Джоуля-Ленца:

Qee= j£(0 • r"(‘)dt

О

где: ij*(t) - мгновенное значение сварочного тока;

Tee(t) - общее сопротивление на участке между электродами.

Контактные сопротивления

Контактными, называют электрические сопротивления, которые существуют на границе между двумя токоведущими деталями.

Различают контактные сопротивления в зоне контактов деталь - деталь и электрод - деталь. Их наличие связано со структурой реальных поверхностей, что контактируют и с ограниченностью площади электрического контакта этих поверхностей.

Собственное сопротивление деталей

Собственное сопротивление - это сопротивление, которое распределено в объеме свариваемых деталей. На этом сопротивлении в процессе сварки выделяется основное количество теппоты.

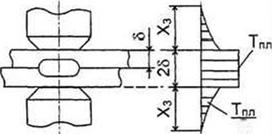

Собственное сопротивление деталей в конце нагревания 2гд„ определяется по формуле:

A;kp:S_-(p,_+p2)4 “= *d;

де: А - коефіцієнт (А = 0,8 при зварюванні сталей товщиною 0,8-3 мм);

кр - коефіцієнт, що враховує нерівноміність нагрівання деталей (для сталей кр = 0,85; для алюмінієвих і магнієвих сплавів кр = 0,9); б - толщина однієї деталі;

р, і р2 - питомий електричний опір матеріалу деталей при температурах Т, і Т2 відповідно;

de - діаметр електроду.

|

Общее сопротивление деталей при сварке |

|

® |

||

|

А гдп ^ |

v^rA ^2г, д |

|

|

U |

і |

|

Кинетика изменения электрических сопротивлений при сварке. |

За время протекания сварочного тока общее сопротивление Гое существенно изменяется, причем кривая изменения сопротивления обычно имеет падающую характеристику.

В зависимости от роли процессов тепловыделения и теплоотвода различают жесткие и мягкие режимы сварки.

|

|

|

i§|—ч |

|||

|

/ / |

|||

|

Форма ядра при сварке на жестких (1) и мягких (2) режимах. |

Жесткий режим характеризуется кратковременным мощным импульсом тока, когда t3B < 0.025 при сварке деталей толщиной 1...4 мм. Температурное поле в этом случае определяется преимущественно тепловыделением: изотерма ликвидуса при этом близка к прямоугольнику. Жесткий режим характеризуется высокими скоростями нагревания и охлаждения. При этом увеличивается склонность к выбрызгиванию металла.

Мягкие режимы характеризуются значительною продолжительностью протекания тока (t„ >0.1 б) относительно малой силы. При этом происходит значительный теплообмен в средине деталей и деталей с электродами (Q2 + Q3 > 80% Qw) изотерма ликвидуса имеет форму овала или эллипса. Скорость нагревания и охлаждения меньше чем на жестких режимах.

|

|

|

|

|

Схема шунтирования тока при точечной сварке |

|

Шунтирование тока Под шунтированием тока при контактной сварке понимают протекание части тока вне зоны сварки. например, через ранее сваренную точку (рис. 7). Шунтирования значительной мерой нарушает симметрию электрического поля и может при малом расстоянии между точками произвести до уменьше ния плотности тока и размеров литого ядра. Соотношение токов шунтирования (1ш), сварочного (1я) и вторичного (1г) оценивают по формуле; І2 = Ізв+ 1ш. |

Расчет сварочного тока

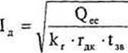

Действующее значение тока 1д рассчитывается по закону Джоуля-Ленца:

|

|

где: О*. - общее количество теплоты, что расходуется на образование соединения;

к, - коэффициент, что учитывает изменение Ге« в процессе сварки. Для низкоуглеродистых сталей kr - 2, для алюминиевых и магниевых сплавов 1.15, для антикоррозионных сталей kr* 1.2, для сплавов титана kr= 1.4.

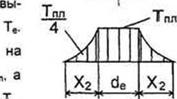

Тепловая энергия Qee определяется по уравнению теплового баланса:

Оте = Qi + Q2 + Q3

где: Q, - энергия, что расходуется на нагревание до Т, и, столбика металла высотой 26 и диаметром основы de;

|

|

|

8 |

Q2 - теплота, что расходуется на нагревание металла в форме кольца шириной X* и высотой 26, что окружает ядро. Среднюю температуру кольца принимают равной 0.25 Тпл, что достигается на его

внутренней поверхности в контакте деталей;

|

|

|

Схема расчета сварочного тока. |

Q3 - расходы теплоты в электроды, которые равны расходам на нагревание условного цилиндра в электродах сотой Х3 до средней температуры Принимая значения температур контактной поверхности Тед * 0.5ТП1 Тс * 0.25Т„. можно считать, что Те » ,пл

Основные дефекты, их образование и мероприятия по предупреждению

Основными дефектами при контактной сварке являются:

- непровары;

- выбрызгивание;

- несплошности зоны сварки (трещины, раковины);

- снижение коррозионной стойкости соединения;

- неблагоприятные изменения структуры металла.

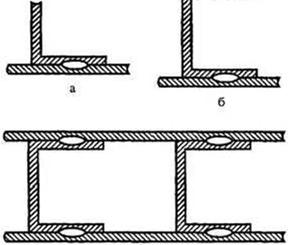

Технология точечной, шовной и рельефной сварки. Выбор рациональной конст рукции деталей и элементов соединений

Технологичность спроектированного узла включает:

- правильный выбор материала, размеров и формы деталей;

- рациональные способы изготовления, сборки и сварки узла.

|

Схема узлов для точечной и шовной сварки: а - открытого типа; б - полузакрытого типа, в - закрытого типа. |

При проектировании сварной конструкции следует применять материалы, что хорошо штампуются и имеют хорошую способность к сварке, обеспечивают возможность сварки на стандартном оборудовании прямыми электродами.

Наиболее технологичными есть узлы открытого типы, которые можно сваривать прямыми электродами. Менее технологичные полузакрытые и закрытые типы узлов, которые имеют усложненный доступ к зоне сварки для одного из электродов.

Общая схема технологического процесса изготовления сварных узлов

Типовой процесс изготовления сварных узлов состоит из такой последовательности операций:

- изготовление деталей (точность, зазоры, сопряжения);

- подготовка свариваемых поверхностей (удаление толстых, неравномерных пленок механическим или химическим способами):

- сборка (точное взаимное расположение деталей, минимальные зазоры, сборка по разметке, по эталонному узлу, ло шаблону, в приспособлениях);

- прихватка (фиксирование деталей в узле, увеличение его прочности и снижение остаточных деформаций). Прихватка может быть исключена использованием сборочно-сварочных приспособлений);

- сварка;

- правка и механическая обработка;

- нанесение покрытий;

- контроль.

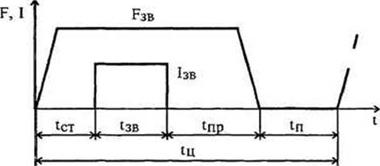

Циклограммы основных параметров процессов

На практике используют упрощенные циклы. Например:

|

Рис. 10 Циклограмма обычного сварочного цикла точечной сварки. |

Основные операции, которые выполняются во время сварочного цикла (tj для получения сварной точки, такие:

^ - сжатие; tJB - сварка; top - проковка;

I, - пауза. Используют также более сложные циклограммы.