ОСНОВЫ СВАРКИ СУДОВЫХ КОНСТРУКЦИЙ

ТРЕБОВАНИЯ К СВАРНЫМ ШВАМ СОЕДИНЕНИЙ СТАЛЬНЫХ КОНСТРУКЦИЙ

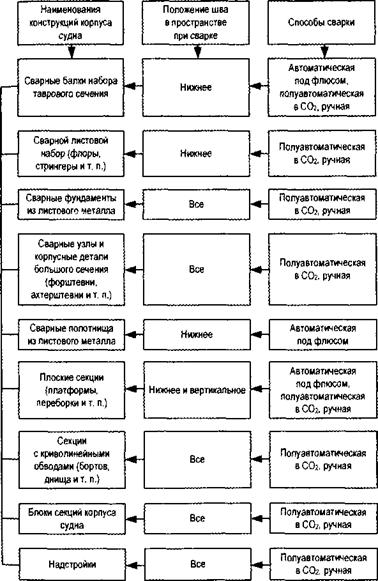

При строительстве стальных корпусов судов применяются три основных процесса дуговой сварки плавящимся электродом: ручная покрытыми электродами, механизированная под флюсом и механизированная в защитном газе. В небольшом объеме применяется контактная точная сварка, в том числе в сочетании с клеем холодного отверждения в конструкциях быстроходных судов с корпусами из алюминиевых сплавов п сталей небольшой толщины. Дуговые процессы сварки применяют на участках предварительной сборки и сварки узлов, секций и блоков, на построечном месте при формировании корпуса, в цехах, на открытых площадках, на плаву и т. п. Основные виды сварных соединений (стыковые и тавровые) сваривают в нижнем, вертикальном, горизонтальном, потолочном и других промежуточных положениях. Области применения дуговых процессов сварки приведены на рис. 6.1.

Высокая ответственность корпусов судов в условиях эксплуатации предъявляет соответствующие требования к качеству как швов сварных соединений, так и сварных конструкций в целом. В условиях эксплуатации сварные соединения испытывают статические, динамические и вибрационные нагрузки. Они могут работать в условиях агрессивных сред (морская вода) и др. Требования к сварным соединениям зависят от многих условий и конкретизируются только применительно к конкретным условиям их работы. Поэтому сформулировать их в общем виде можно лишь приближенно.

Сварные соединения должны обеспечивать достаточную работоспособность конструкции в заданных условиях эксплуатации при минимальных затратах труда и ресурсов на их изготовление, т. е. сварное соединение должно сохранять в течение всего срока эксплуатации изделия необходимую и достаточную прочность,

|

Рис. 6.1. Области применения дуговых способов сварки при изготовлении судовых корпусных конструкций |

выносливость и устойчивость в реальных условиях эксплуатации. Прочность сварного соединения зависит от механических свойств металла шва н околошовной зоны; от конфигурации шва и его размеров; от наличия и характера дефектов в сварном шве; от стойкости к хрупким разрушениям, коррозионным разрушениям в морской воде и других средах.

Требования к прочностным и пластическим свойствам металла шва и сварного соединения зависят от свойств электродного (присадочного) основного металла конструкции, типа соединения и условий его работы. Чаше всего эти требования устанавливаются в зависимости от характеристик основного металла. Этот же подход применяется и в отношении других требований; величины ударной вязкости при заданной температуре испытаний, значения критической температуры перехода в хрупкое состояние, стойкости к коррозии и др. Выполнение всех требований для литого металла шва и металла ЗТВ достаточно сложно и во многих случаях достигается за счет применения специальных (усложненных) техник н технологий сварки и сварочных материалов.

К сварным швам стыковых соединений предъявляется требование обеспечения полного (на всю толщину) провара соединяемых элементов и плавного перехода от металла шва к основному металлу, чем достигается повышение работоспособности соединения при динамических, вибрационных и других нагрузках. Для угловых швов задаются требования к их размерам, установленным расчетным путем или по технологическим соображениям, при этом важно выдерживать плавное очертание (не выпуклое) поверхности шва с целью снижения геометрической концентрации напряжений и повышения работоспособности шва при вибрационных нагрузках. В тавровых соединениях, которые в эксплуатационных условиях не испытывают нагрузок, к угловым швам не предъявляются требования полного провара. А в соединениях, испытывающих постоянные нагрузки, полный провар обязателен и обеспечивается за счет одностороннего скоса кромок при толщине свариваемого металла более 8,0 мм и двухстороннего при толщине металла более 16,0 мм.

Полный провар швов угловых соединений достигается в соединениях с односторонним скосом кромок при толщине металла 8,0 мм и более и с двухсторонним скосом при сварке металла толщиной

20,0 мм и более. Качество сварных швов (их размеры, форма и глубина проплавленим металла) зависят от точности соблюдения заданных размеров конструктивных элементов, подготовки кромок в собранном соединении под сварку.

|

|

|

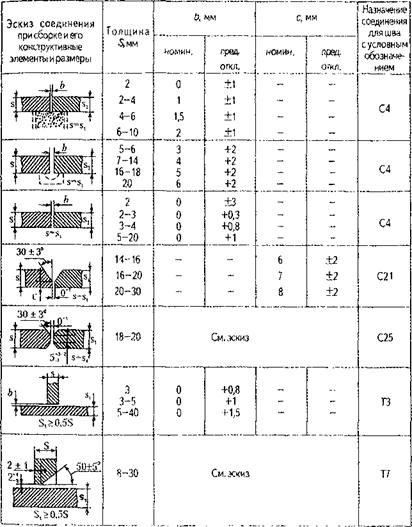

Окончание табл. 6.1

|

|

Таблица 6.2 |

|

Требования к раїмерам сое. ишемий при сборке соединений подстарку а двуокиси углерода но ГОСТ 14771-76

|

|

Окончание габд. 6.2

|

В табл. 6.1-6.3 б качество примера показаны предусмотренные государственными стандаріамп требования к некоторым соединениям іюд сварку. Как следует на таблиц, значення конструктивных элементов соединений под сварку (с колебаниями зазоров, углов разделки кромок п др.) предопределяют различный объем наплавленного металла на единицу длины шва для заданного режима г вар ки и, с нотво[ел вечно, возможное і ь формирования каждого сварного шва ( изменяющимися размерами по /рійні-.

Таблица 6 З

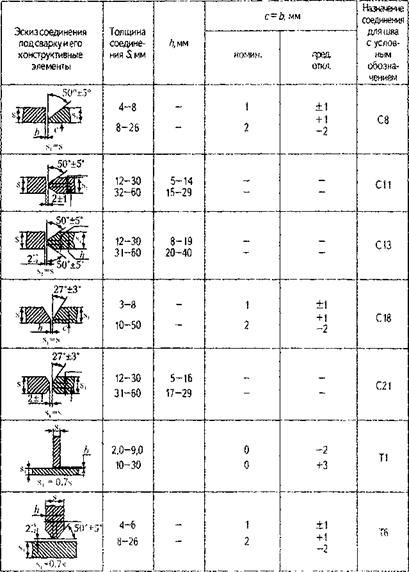

Требования к размерам соединении при сборке иод рупією еи. ірку по Г()('То'>(> !-80

|

|

Заданный нормативными документами режим сварки в реальных условиях не будет строго постоянным но всей длине шва и не остается неизменным при сварке даже в пределах выполнения каждого шва. Колебания напряжения во внешней сети, изменении скорости подами сварочной проволоки и т. п. вызывают неуправляемое изменение режима сварки (сварочного тока, напряжения душ и др.). Это вызывает соответствующие изменения размеров швов и параметров проплавлення. На качество формирования размеров швов оказывает влияние также положение невидимого иод флюсом копна электрода относительно кромок соединения. В результате итого возможно образование иепроваров и других дефектов. По указанным причинам размеры сварных швов, приведенные в государственных стандартах для основных дуговых процессов сварки, установлены по технологическим возможностям и с запасом, обеспечивающим их достаточную работоспособность (табл. 6.4-6.6). Значи тельные колебания размеров швов приводят к повышенным расходам сварочных материалов, электроэнергии, сварочным деформациям, необходимости ремонта сварных швов и т. д. Поэтому при разработке технологического процесса снарки уделяется большое внимание выбору способов п режимов сварки. Они сводят к минимуму образование дефектов в сварных швах (иепроваров, грегцнп, пор, шлаковых включений и др.), включая резкие колебания в размерах швов и их плавное сопряжение с основным металлом.

|

Ус-сз - ! ное j обоз - Эскиз сварного „а-іе - і соединения и ну 0 I конструктивные свар - • элементы что і шаасзарного соеди - | соединения неЬлЯ j |

Тол щина £мм |

е, мм, не более |

е,,мм, неболее |

q, мм, |

q,, мм |

|||

|

иомин. |

пред. отел. |

комин. |

пред. отел. |

номин. |

Пред. ОТЮ1. |

номин. |

пред. 1 откл. | 1 ! ! |

|

|

| І ±ilei s-s, |

2-3 |

12 |

±1,5 |

См. ГОСТ |

1,5 |

£1,0 |

I 1,0 і ±1,0 1 1 |

|

|

с 4 і 'p=s—si |

5-6 7-14 16-20 |

23 28 36 |

- |

12 І ±4 14 ±4 16 j ±4 |

1.5 1.5 2,0 |

2:1,0 ±1,5 ±1,5 |

1.5 1.5 2,0 |

±1,0 -1,0 ! ±1,5 |

|

I 4^9 ! і |

1 1 8,5-10 І 12-19 См. ГОСТ 23-28 J |

1,5 2 3 |

±1,0 ±1,0 -1,5 + 1,5 -2,0 |

1,5 2 3 |

±1,0 ±1,0 -2,0 |

|||

|

°-і І |

20 ! ±2 ! |

.. ...... |

2 |

+ 1,0 -1,5 |

г ; і і 1 і ..................... |

|

Tautiii'i« 6.4 |

|

У слое* ИОе обоз* «аЧе* I Ч/З! свзр* І него j соединения |

|

е, мм небслее |

|

е,, мм, не более |

|

q, мм |

|

Толщина 5 мм |

|

пред, откл. |

|

пред ОТО1- |

|

пред откл. |

|

пред откл. |

|

^скиз сварного соединения и конструктивные элементы ива сварного соединения |

|

+ 1,0 -2,0 + 1,5 -2,0 + 1,5 -2,0 |

|

24-28 28-48 48-60 |

|

2.5 2.5 2.5 |

|

24 28-32 36-39 |

|

±4 ±5 ±5 |

|

|

|

С25 |

|

|

|

ТЗ 1 |

Требования к катетам угловых швов см. ГОСТ 8713-79

|

1 ! 8-14 |

15-22 |

+3 |

_ |

1 СП |

±2 |

|

|

| 14-26 |

30-39 |

+4 |

- |

6-8 |

£2 |

|

|

j 26-30 і |

39-45 |

£5 |

- |

9-10 |

±2 |

|

** |

|

Услсз-1 НЗЄ ' обсз - ; свар - і Hj"G • соеди - ! - ібНиЯ ’ |

Эсклз зварного СОЄДИгЄНкЯ и конструктивные элементы шзасзарного соединения |

е, мм неболее |

<=, ММ, не более |

мм |

Я; |

мм |

||||

|

Толщина 5 мм |

номин. |

пред откл. |

номин. |

пред откл. |

номин. |

пред откл. |

номин. |

пред откл. |

||

|

1 і |

16-18 |

25 |

+4 -7 |

- |

- |

4 |

±2 |

|||

|

s(>G,5s |

18-22 22-26 26-30 |

30 36 40 |

+4 -8 т4 -10 +4 -11 |

- |

5 5 7 |

±2 *2 •7 12 |

- |

|||

|

30-36 |

50 |

+ 1 |

- |

- |

8 |

±2 |

||||

|

.................... ............... .... |

36-40 |

Ю .... .. |

+4 -16 |

- |

- |

9 |

±2 |

........................ |

|

Услов - : нее і обоз - j ьаче - j ние сварного соединения |

|

е, мм, не более |

|

е,, мм, неболее |

|

q, мм |

|

q„ мм |

|

Эскизсварного соединения и конструктивные элементы шва сварного соединения |

|

Тол щина $мм |

|

пред. откл. |

|

пред откл. |

|

номин. |

|

пред откл. |

|

пред. откл. |

|

|

|

±1 ±1,5 |

|

3-4 4,5-12 |

|

1,5 2 |

|

С1 |

|

99-14 |

|

±1 + 1 -2 + 1 -2 +1 -2 |

|

±1 ±1 ±1 ±1 |

|

±2 ±3 ±4 ±5 |

|

6-14 18-22 26-42 46-54 |

|

+2 ±2 ±2 ±2 |

|

С12 , s, |

|

|

|

14-18 ; 20-40 42-60 |

|

10 10 |

|

±1 j + 1 I -2 ! + 1 | -2 і |

|

I С17 |

|

±2 ±4 ±4 |

|

8-10 11-40 |

|

10 13-36 |

|

|

|

42-60 ! 40-50 |

|

Услов ное обоз наче ние свар ного соеди нения |

Эскиз сварного соединения и конструктивные элементы шва сварного соединения |

Толщина 5 мм |

e, MM, неболее |

е,, мм, неболее |

Ц, |

мм |

мм |

|||||

|

номин. |

пред. откл. |

номин. |

пред аткл |

номин. |

пред ОГЮ1. |

номин. |

пред откл. |

|||||

|

1 |

3-11 |

6-10 |

±2 |

8 |

±2 |

1 |

+1 |

Л |

±1 |

|||

|

С21 |

S |

12-18 |

13-16 |

±3 |

8 |

±2 |

2 |

+1 -2 |

2 |

±1 |

||

|

[If q Ss*S1 |

1 |

22-60 |

20-48 |

±4 |

10 |

±2 |

2 |

+ 1 -2 |

2 |

±1 |

||

|

6-20 |

6-12 |

І2 |

- |

- |

1 |

±1 |

- |

- |

||||

|

4l |

22-45 |

15-20 |

±3 |

- |

- |

2 |

+ 1 |

і ! |

||||

|

1 |

-2 |

1 |

||||||||||

|

С25 |

S |

HNE |

48-80 |

24-36 |

±4 |

- |

- |

2 |

+ 1 -2 |

- |

і |

|

|

S“Sj |

85-100 |

40-44 |

±5 |

- |

— |

2 |

+1 |

_ |

||||

|

-2 |

||||||||||||

|

105-120 |

48-52 |

+6 |

_ |

— |

2 |

+1 |

||||||

|

-2 |

Окончание табл. 6.5

|

е, мм, не более |

|

е,, мм, неболее |

|

q, мм |

|

qt, мм |

|

пред. откл. |

|

пред, откл. |

|

номин. |

|

пред. откл. |

|

пред откл. |

|

Услов ное обоз |

Эскиз сварного |

|

|

наче |

соединения и |

Тол |

|

ние |

конструктивные |

щина |

|

свар |

элементы |

5 мм |

|

ного |

шва сварного |

|

|

соеди |

соединения |

|

|

нения |

|

0,15s—0,5s |

|

s, S0,5s |

|

|

|

±2 ±3 ±4 ±5 |

|

3-10 11-18 20-40 42-60 |

|

6-12 16-20 24-40 44-52 |

|

Тб |

|

12 ±3 ±4 ±5 |

|

6-12 16-20 24-42 16-54 |

|

3-10 11-18 20-40 42-60 |

|

м. ГОСТ |

|

0,15s-0.5.s

|

|

s,>0,5.s |

|

+2 ±3 +4 ±5 |

|

6-9 14-24 26-42 45-80 |

|

aO. Ss |

|

12-14 11-24 28-48 |

|

T8 |

|

Требования к размерам швов сварных (ое. іинонші при ручной сварке но ГОСТ5264-80

|