ОСНОВЫ СВАРКИ СУДОВЫХ КОНСТРУКЦИЙ

РАЗНОВИДНОСТИ СПОСОБОВ СВАРКИ ДАВЛЕНИЕМ

Вес способы сварки этим методом можно разделить на две группы. В первой сварка осуществляется без предварительного подогрева свариваемых деталей. Здесь происходит соединение в результате пластической деформации в районе контакта, и кратковременный, относительно небольшой по величине нагрев лишь сопутствует этой деформации.

Ко второй группе относятся способы, при которых объемы металла в районе контакта подвергаются значительному нагреву. Для некоторых разновидностей способов местный нагрев достигает Г (электрическая контактная сварка).

Способы сварки без подогрева

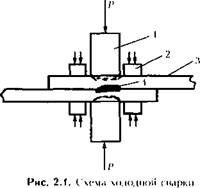

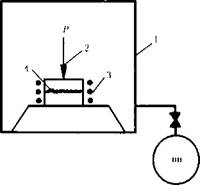

Холодная сварка была предложена в 1942 г. академиком К. К. Хреновым. В этом способе в чистом виде реализуется принцип сварки давлением (рис. 2.1).

|

/ - iiv, иконы, ео. ід. ноінне д. ш ісміїм; 2 - прижимные нынбы. У - ОырИИНСМЫС IIICI ы. / мее И) соединения |

I л

При приложении давления Р на поверхности листов в месте контакта происходит смятие гребешков поверхности металла за счет совместной пластической! деформации деталей (ее величина может доходить до 80%). При этом происходит разрушение поверхностных окисных пленок, растет площадь чистых контактпруемых поверхностей, они сближаются до величин межатомных расстояний, образуются межатомные связи и создается неразъемное соединение. Способ применим для относительно «мягких» (высокопластичных) металлов, таких как медь, алюминий и их сплавы, и служит для соединения проводов, шин и армирования деталей из одного металла другим и других надобностей.

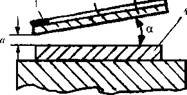

Сварка взрывом разработана в СССР в 1946 г. академиком М. А. Лаврентьевым. При этом способе за счет сгорания заряда 2 на верхней пластине 3 образуется взрывная волна, «метающая» верхнюю пластину на нижнюю (рис. 2.2).

|

2

|

|

Рис. 2.2. Схема сиарки пзрыиом: 1 — запал; 2 — слой нзрыичатого iiemeei на; ? - меіасмая деталь; А - оеиониая деіа. іь; У — истечение ноздушиом струи но нремя юрына |

Энергия взрывчатого вещества (ВВ) затрачивается, с одной стороны, на совместную пластическую деформацию пластин, возникающую при ударе, а с другой стороны - на воздушную струю, с большой скоростью истекающую из зазора при «захлопывании» деталей. При пластической деформации возникает нагрев металла в месте контакта, облегчающий пластическую деформацию, которая и приводит к сближению деталей на необходимое расстояние. Воздушная струя в зазоре способствует удалению с поверхности деталей различных окпе-

ных пленок, очищая их, приводя к получению качественного соединения, Технологическими параметрами способа является начальный зазор я, угол между пластинами а и величина навески ВВ Q. В качестве ВВ применяют специальную пластическую взрывчатку, наносимую слоем определенной толщины на поверхность метаемой детали. Все работы, связанные со взрывом, производят или в специальных камерах, или на полигонах. Применяется с успехом для нанесения на поверхность деталей слоев со специальными свойствами. Перспективен способ для получения плакированной листовой стали (нанесение на стальной лист тонкого слоя коррозионноустойчивой стали, алюминиевого или титанового сплава).

Ультразвуковая сварка разработана в 1935 г. в Германии. Детали сжимаются роликами, верхний из которых вращается и закреплен на коническом волноводе машины. Его противоположный торец соединен с магнитострикционным вибратором, обмотка которого питается от генератора с частотой более 20000 Гц. При достаточной мощности генератора возникающие в контакте электрод-металл поперечные колебания ультразвуковой частоты приводят к разрушению окислов, некоторому местному повышению температуры (в месте контакта деталей отмечается температура 250...300 °С). Трение разрушает пленки в месте контакта, благоприятствуя сближению свариваемых деталей на необходимое расстояние. Этот способ сварки применяется в приборостроении для сварки малых деталей с небольшими толщинами (менее 0,5 мм), а также для сварки полимерных пленок и некоторых пластмасс.

Способы сварки с подогревом

Кузнечная (горновая) сварка. Это первый вид сварки, примененный человеком около 3500 лет назад. При нем нагрев железных (стальных) деталей производят в горне, а соединение деталей происходит при прохождении пластической деформации, вызываемой проковкой. При правильном ведении процесса и полном вытеснении из стыка соединяемых деталей окислов железа, образующихся при нагреве, соединение обладает высоким качеством.

Электрическая контактная сварка. При этом способе сварки нагрев деталей в месте контакта и последующее получение соединения происходит за счет выделения тепла при прохождении электрического тока по цепи с различным сопротивлением в соответствии с законом Джоуля-Ленца

|

17 |

Q=IRt,

2 Заказ № 1398

где Q - количество выделенной теплоты, Дж; I - сила сварочного тока, A; R - сопротивление, Ом; t - время, с.

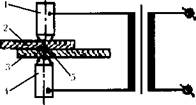

Общее (полное) сопротивление в районе сварки (рис. 2,3)

R = RU + 2К,+2К,.

где RK, R, R - соответственно сопротивление в контакте, сопротивление детали и сопротивление электрод-деталь.

I

|

Рис. 2.3. Схема электрической контактов тчечной сварки: 1, 'I — электроды; 2. У. іаіоіопки; > - сварная нічка |

Обычно самым большим электрическим сопротивлением обладает место контакта подлежащих сварке поверхностей деталей. Именно здесь и выделяется наибольшее количество теплоты, идущей на нагрев и расплавление металла. Нагрев в машинах для контактной сварки обычно осуществляется переменным током, получаемым от силовых понижающих трансформаторов большой мощности (есть и машины постоянного тока). Теплота, выделяемая в контактах R, бесполезна и отводится бронзовыми водоохлаждаемыми электродами; величина этого сопротивления, как правило, невелика. Контактное сопротивление Лк, особенно в начальной стадии процесса, достаточно велико. Это объясняется тем, что контакт даже шлифованных свариваемых поверхностей осуществляется в отдельных точках, на малых площадках гребешков поверхности рельефа с учетом того, что любая поверхность покрыта пленкой окислов.

По мере прохождения тока уменьшается прочность металла в местах контакта из-за его нагрева, приложенное давление приводит к деформированию гребешков поверхности, разрушению окненых пленок, увеличению площади контакта и, как следствие, к уменьшению контактного сопротивления. При температуре примерно 500 °С сопротивление контакта R становится таким малым, что им можно пренебречь, и основную роль начинает играть сопротивление свариваемых детален R (это относится ко всем видам контактной сварки). Величина отого сопротивления изменяется с изменением температуры нагреваемых деталей, что следует учитывать при его расчете. Теплота в районе соединения распределяется в зависимости от вида контактної! сварки.

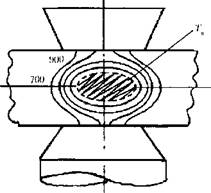

На рис. 2.4 дано примерное распределение температур при точечной сварке. Центральная часть нагревается до температуры плавления или выше. Она и образует литое ядро точки после застывания, Размеры этого ядра зависят от толщины и рода материала свариваемых деталей, диаметра электрода и режима сварки. Точечная сварка позволяет получить прочное нахлесточное соединение (при определенном количестве точек на длине соединения); однако такое соединение негерметично.

|

Рис. 2.4. Распределение' іемиераіурм вокруг литого ядра точки |

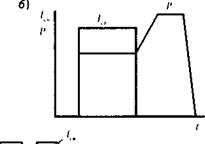

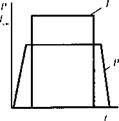

Для получения прочно-плотного соединения необходимо пользоваться шовной контактной сваркой (рис. 2.5), Здесь в качестве электродов используются медные диски (ролики), закрепленные на станине машины. К дискам подведен ток от трансформатора машины, при сварке они вращаются. Между ними помещаются свариваемые листы, диски прижимаются к ним. Сварочный ток подается импульсами. Время перерыва между импульсами t выбирается с таким расчетом, чтобы одна точка (ее расплавленное ядро) перекрывала другую, образуя непрерывный шов, обеспечивающий как плотность, так и прочность соединения.

|

Рис. 2.5. С хема тонной электрической контактной еиарки: 1,2 — ролнконые электроды; і - спарииаемые детали Операция по созданию давления на электродах, включение и выключение сварочного тока, подача давления и его снятие происходят в определенной последовательности в зависимости от разновидности контактной сварки. На рис, 2.6 показаны схематизированные циклограммы рассмотренных способов контактной сварки. |

|

|

|

|

Рис. 2.6. С хсмаїиппроиаппые циклограммы контактом старки'

а - с і ыкопая птрка. 6 — тчечпня снарк. ц в ро. шкоцля енлркл;

Iі — длн. кчше: /1|( саарочмын тк

Как при точечной, так и при шовной сварке перед началом процесса поверхность свариваемых деталей в месте соединения тщательно зачищают механическим способом или подвергают химическому травлению. При назначении режимов необходимо учитывать шунтирование сварочного тока через уже сваренные точки либо места случайного касания деталей вне места сварки.

Ток шунтирования может быть определен из выражения

где / - сварочный ток, A; R - сопротивление в месте сварки, Ом; R - сопротивление шунта, Ом, Эта величина зависит от расстояния между точками и может составлять 20„.25% от сварочного тока, Режимы при точечной и шовной сварке выбирают в зависимости от рода материала и толщины свариваемых деталей. Этими видами сварки хорошо свариваются малоуглеродистые и коррозионностойкие стали, алюминиевые и титановые сплавы в диапазоне толщин 0,5...5,0 мм. Режимы сварки подбираются опытным путем, и отдельные их параметры колеблются в пределах; сварочный ток 5...25 кА (для точечной сварки всех вышеуказанных материалов в диапазоне толщин 0,5.„3,0 мм); давление на электрод 1...8 кН; диаметр контактной поверхности электрода 4,0...12,0 мм, длительность включения тока 0,1.„О,4 с.

Шовная сварка при прочих равных условиях имеет несколько иные параметры. Так, сила сварочного тока изменяется в пределах 8,..22 кА, усилие сжатия на роликах 2.„14 кН, скорость сварки 0,5.„2,0 м/мин, продолжительность включения тока и паузы 0,04/0,04.„0,16/0,18 с.

Сварка деталей малой толщины (< 1,0 мм) ведется при небольших значениях давления Р на так называемых «жестких» режимах, что увеличивает роль контактных сопротивлений, способствует концентрированному выделению теплоты в контакте. Здесь особенно важно стабилизировать силу тока, длительность его протекания и усилия давления.

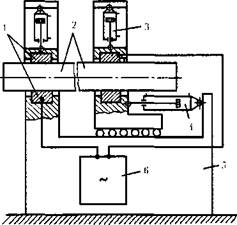

При сварке деталей больших толщин (> 5,0 мм), имеющих значительную жесткость, необходимы высокие сварочные и ковочные усилия и относительно «мягкие» режимы по току. Ввиду перегрева и повышенного износа электродов здесь целесообразно использовать многоимпульсные режимы (чередование импульсов тока и пауз). Стыковая контактная электрическая сварка (рис, 2.7) подразделяется на сварку сопротивлением и сварку оплавлением, В зажимах машины устанавливаются две заготовки (как правило, имеющие сечение тел вращения), подлежащие сварке. Левый важим машины неподвижен, правый - подвпжньпі важим - повволяет производить возвратно-поступательные перемещения. Зажимы (губки) подключены к вторнчноіі обмотке сварочного трансформатора. При сварке сопротивлением цикл процесса начинается с перемещения правой заготовки до контакта со второй и создания давления с деталью левого зажима. После этого включается сварочный ток. За счет повышенного сопротивления в контакте Rh начинается разогрев и пластическая деформация металла в районе контакта, Под влиянием пластической деформации при действующем в цикле давлении металл деформируется, его части сближаются до расстояний, образующих металлические связи, часть металла вытесняется из зазора в виде так называемого грата.

|

Рис. 2.7. Схема контактной оыкопой сварки: 1 - прижимные іубки; 2 — свариваемые дсіади: 3 — iiii. Min. ip ииенма і пшткого прижима: / — ци. ишдр перемещении подвижных і убок; ~> с іапнна машины: b не і нм ник і ока (і раисформа юр) |

При сварке оплавлением подвижный зажим машины, при включении тока, после замыкания деталей! отводится вправо с возбуждением дуги между деталями. После нескольких таких действий кромки деталей оплавляются, после чего выключается ток и дается осадка - образуется шов между деталями. Этот вид сварки целесообразно прп - менять для детален с компактным сечением, преимущественно тел вращения (трубы, прутки).

При сварке сопротивлением торцы деталей необходимо тщательно зачищать н подгонять. Этот вид сварки применяется для деталей из одного материала с относительно небольшим контактным сечением. Сварка оплавлением имеет перед сваркой сопротивлением некоторые преимущества, что и определяет се более широкое применение. К этим преимуществам относятся:

• отсутствие тщательной предварительной механической подготовки соединяемых поверхностей;

• возможность сварки развитых сечений;

• возможность сварки разнородных материалов;

• высокая прочность сварного соединения;

• увеличенная производительность.

К общим достоинствам электрической контактной сварки относятся: высокая производительность и возможность широкой автоматизации процесса при серийном и массовом производстве; весьма широкий спектр свариваемых материалов: малоуглеродистые, нержавеющие аус - тенитные стали, алюминиевые сплавы, медные и титановые сплавы. В судостроении стыковая контактная сварка применяется для: сварки инструмента, стальных труб судовых систем (диаметр 10,0...76,0 мм при толщине стенки 3,0...5,0 мм); приварки фланцев и наконечников к трубам; сварки встык полособульбов; сварки оплавлением при изготовлении отдельных звеньев якорных цепей.

Точечная п шовная сварки производятся на специальных машинах. Серийно выпускаемые машины имеют относительно небольшой вылет (400...600 мм), что объясняется большой потерей мощности в связи с увеличением индуктивного сопротивления вторичного контура. Это обстоятельство затрудняет сварку крупногабаритных конструкций; для них применяются переносные машины типа клещей. Такие аппараты можно использовать для сварки стальных переборок и выгородок, находящихся внутри корпуса судна,

В судостроении применяют клеесварные точечные соединения. В этом случае на предварительно очищенные поверхности наносят слой клея (грунтовка) толщиной 0,3...0,5 мм и не позднее чем через час детали сваривают точечной сваркой. Применяют специальный клей, например КС-609. Через 3...4 часа после сварки происходит полимеризация (отвердевание) клеевой прослойки, обеспечивающая получение герметичного соединения, в то время как обычное точечное соединение герметичности не дает.

Стационарные машины для контактной сварки состоят (независимо от марки) обычно из двух частей:

• механической (корпус, станина), служащей для размещения узлов (зажимного устройства, устройства для создания сварочного давления н т. д.);

• злектрическоіі, включающей силової! сварочный трансформатор, регулятор сварочного тока, реле времени, выключателя тока и т. д.

На точечных и шовных машинах зажим деталей осуществляется механизмом сжатия деталей; зажимное устройство стыковых машин состоит из губок и механизма зажима. Механизм зажима может быть механическим (винтовым, эксцентриковым), пневматическим или гидравлическим. Механизм сжатия обеспечивает необходимый контакт между свариваемыми деталями, что необходимо для протекания тока и сдавливания деталей в завершающей стадии процесса. Этот механизм может быть рычажный (педальный), на более мощных машинах - пневматический, гидравлический или пневмогидравлически й.

В качестве силовых трансформаторов контактных машин используются однофазные понижающие трансформаторы с переменным напряжением 220 и 380 В. Вторичная обмотка такого трансформатора обычно состоит и. з одного (двух) витков с напряжением холостого хода

1.. .12 В. Сила тока вторичной цепи достигает десятка тысяч ампер. В мощных современных машинах применяются трехфазные трансформаторы; сила тока во вторичной цепи в этом случае достигает сотен тысяч ампер. Трансформаторы контактных машин работают в режиме чередования периода нагрузки с паузами (цикл повторно-кратковременного режима). Продолжительность включения (ИВ) для стыковых и точечных машин должна быть не менее 20%, для шовных - не менее 40%. Мощность серийных контактных машин при ПВ до 25% составляет 5...150 кВт; в специализированных машинах для сварки больших сечений доходит до 300.„400 кВт,

Диффузионная сварка (1953 г., профессор Н. Ф. Казаков) выполняется в специальной установке (рис. 2.8), в объеме которой поддерживается вакуум = 1,33 10 - Па. Детали, подлежащие сварке, заранее загружаются в установку, затем создается вакуум. Детали нагреваются индуктором (температура нагрева зависит от материала свариваемых деталей) и обжимаются при помощи устройства. Время выдержки при данной температуре обычно составляет 3...6 мин, давление находится в пределах 2.„40 МПа. При нагреве в вакууме металл практически не окисляется; при сжатии нагретого металла за счет пластп-

|

Рис. 2.8. Схема диффузионной сварки: 1 — корпус камеры; 2 — усилие сжатия; У - шідукгор дія ііаі рсиа депідей: 4 - спариваемые дсіади; liII - вакуумный насос |

ческой деформации происходит деформация поверхностного рельефа на плоскостях контакта, высокая температура и относительно длительная выдержка приводят к развитию диффузионных процессов между двумя деталями, растворению и коагуляции неметаллических включений. Незначительная величина пластической деформации в контакте позволяет получать сварные узлы высокой точности. Эта разновидность сварки позволяет сваривать стали всех классов со многими цветными и химически активными металлами. Находит применение в машиностроении и энергомашиностроении для сварки арматуры, деталей двигателей и турбин в приборостроении и других областях.

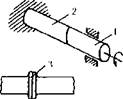

При сварке трением (СССР, 1956 г.) механическая энергия за счет трения между торцами неподвижной и вращающейся деталей (рис. 2.9) превращается в теплоту, которая и разогревает металл до температуры сварки, после чего выключается вращение и дается осадка.

|

Рис. 2.9. Схема пырки і рением 1,2 снарипаемые леїа. ні; 'I ofipa нжаинипки шоп |

Отим способом хорошо свариваются дота. пі, имеющие форму тел вращения и, і era. їм, стали с алюминием и медью. Часто применяется в инструментальном производстве.